0 引言

金(jīn)屬切削加工過程是一個非常複雜的動態性、非線性(xìng)的(de)工藝過程,常伴隨著切削力、切削熱和刀具磨損等物理現象。其中,切削熱是一個重要的物理(lǐ)參數標誌,它直接影響著刀具的磨損、刀具的使(shǐ)用壽命(mìng)、工件的加工精(jīng)度以(yǐ)及加工表麵的完整性[1,2]。因此,切削溫度場的(de)理論研究對分析金(jīn)屬加(jiā)工(gōng)原理、預測工件的加工精度以及刀具磨損機理等方麵具有重要的意義。

目前,常用的(de)切削溫度場研究方法主要有:試驗法(如:人工熱電偶測溫法、紅外熱像儀法等)、解(jiě)析法(如:積分變化法、拉普拉斯變化法)和有限(xiàn)元數值法(如:有限差分法、有限元法[3])。試驗法可以得到可靠的數據,但是(shì)試驗法(fǎ)無法直接得到溫度場的分布情況,隻能測得某(mǒu)點處(chù)的平均溫度(如:人工熱電偶法);解析(xī)法常常基於(yú)各種假設,與實際情況不符;有限元法在解決由材料性質(zhì)、變形狀態和(hé)多耦合場引起的非線性問(wèn)題時,往往表現出(chū)其獨特的優點,更加(jiā)接近於實際,同時有限元法可以快(kuài)速地得到精確(què)的仿真結果[4,5]。綜上所述(shù),本(běn)文采用有限(xiàn)元數值分析模擬切(qiē)削加工過程中的溫度場分布情況,並與試驗結果(guǒ)進行比較。

1 切削熱的產生與傳出

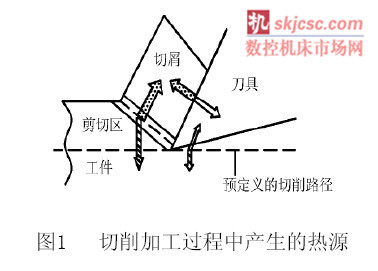

金屬切削加工時,切削熱主要來源(yuán)於三方麵:由於切屑最底層金屬材料的摩擦和擠壓變形所產生的(de)切削(xuē)熱(rè)、刀(dāo)具克(kè)服切削層金屬的(de)剪切變形做功所產生的切削熱以(yǐ)及刀具與已(yǐ)加工(gōng)表麵的摩擦擠壓變形所產生的切(qiē)削熱。因此根據上述分析將切削加(jiā)工時產生的溫(wēn)度場劃分為三類,即:剪切區溫度場、刀具與切(qiē)屑接觸區溫度場以及刀具和工件接觸區溫度場, 如圖1所示。

切削加工(gōng)過程中,切(qiē)削熱大約(yuē)有80%的熱(rè)量由刀具克服工件彈塑性變形產生,約18%的切削熱有切屑底層材料與刀具間摩擦產生,約2%的(de)熱量刀(dāo)具與已加工表麵間的摩擦產生[6]。大部分切(qiē)削熱由切屑帶走(約95%的熱量),隻有少部分熱量殘留於工件內。

2 正交(jiāo)切削模型的建立

金屬切削加工時,刀具的主切削刃和副切削刃都(dōu)參與切削成形,如果車削仿真過程中,同時考慮(lǜ)主、副切削刃(rèn)參(cān)與切削時,會造成金屬層在主、副切削刃交匯處產生幹涉(shè),從而影響仿真效果。因此本文采用正交切(qiē)削模型進行仿真。

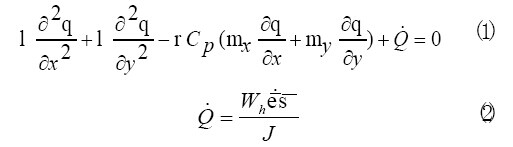

假設整個仿真過程中,工件(jiàn)材料(liào)與刀具材料導熱各向同性,且無內熱源,金(jīn)屬切(qiē)削瞬態溫度場應該滿足二維導(dǎo)熱微分方程:

其中(zhōng):公式(1)與公式(2)中(zhōng)1為熱傳導率;C為比熱; r 為材料密度;![]() 為(wéi)單位(wèi)體積的(de)熱產生率;

為(wéi)單位(wèi)體積的(de)熱產生率;![]() 為塑性變形轉化為熱的比率,本文設定為0.9,

為塑性變形轉化為熱的比率,本文設定為0.9,![]() 為等效應力;

為等效應力;![]() 為等效應變速率;J為熱功當量係數。

為等效應變速率;J為熱功當量係數。

2.1 改進的(de)Lagrange網格劃分方法

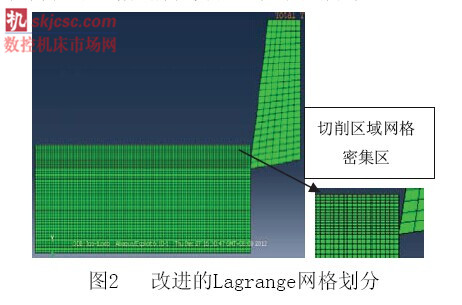

金屬切削過程是一(yī)個典型(xíng)的(de)局(jú)部變形過程,工件的幾何形狀與尺寸隨仿(fǎng)真時間不斷發生變化,並且隨著變形的加劇,為了避免(miǎn)仿真時網(wǎng)格發生嚴重的扭(niǔ)曲變(biàn)形,采用改進的Lagrange網格劃分方法,該方法將Lagrange法(fǎ)和Euler法有效地結合在一起,這樣劃分(fèn)的(de)網格不會像純拉格朗日(rì)方法出現網格始終(zhōng)跟隨材料流動,也不會出現像純歐拉方法網格始終固定不動[7~9]。同時為了節約仿(fǎng)真時間和(hé)計算機存儲空間,網格的劃分並不是均勻的,而是靠近切削部分的網格劃分較細,遠離切削部(bù)分的網格劃分較疏,如(rú)圖2所示。

2.2 摩擦模型的建立

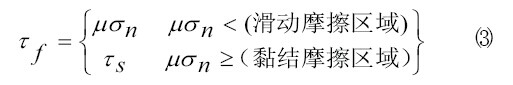

由Zorev[10]提出的摩擦模型(xíng)表明:切屑與刀具前刀(dāo)麵接觸區域內存在兩種不同的接觸狀態,即滑動區和黏結區,在黏結區內的各點的(de)切應力基本相同;滑(huá)動區內的摩擦應力沿刀(dāo)具前角而(ér)減小,滿足庫倫摩擦定律。即:

其中:公式(3)中![]() 為刀屑接觸麵(miàn)的摩擦應力(lì);m為摩(mó)擦係數;

為刀屑接觸麵(miàn)的摩擦應力(lì);m為摩(mó)擦係數; ![]() 為刀屑接觸麵的正應力;

為刀屑接觸麵的正應力;![]() 為切削材料剪切流動應力。

為切削材料剪切流動應力。

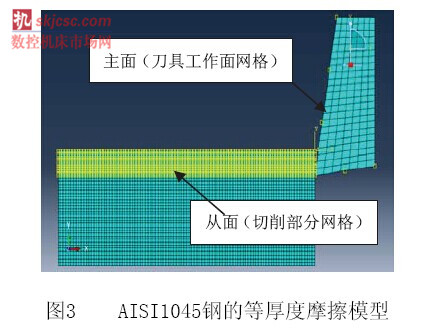

本文在ABAQUS/Explicit仿(fǎng)真器下,刀—屑接觸區(qū)采用麵對麵接(jiē)觸(Surface to Surface contact)接(jiē)觸類型采用運動學接觸方式(Kinematic contactmethod),采用有限滑移方式(shì)(Finite sliding),權重(chóng)因子係(xì)數設為(wéi)0.5。滑動區和黏(nián)結區的摩擦係數分別設(shè)定為0.4和1。在ABAQUS/Explicit仿真器中,可以根據實際的接觸應力來判斷刀具與切屑之間處於何種接觸,從而選擇其相對應(yīng)的摩擦模型,圖3是AISI1045鋼摩擦模型的接觸關係。

2.3 邊界條件設定

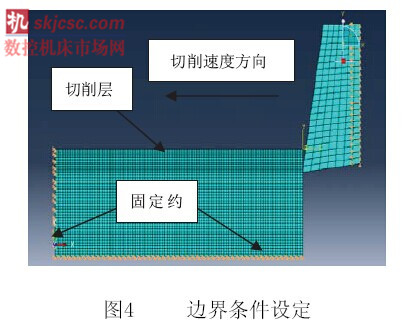

工件的尺寸(cùn)設定為15mm×7.5mm。切削速度(dù)方向沿著(zhe)X軸的負方向,固定工件底邊和左邊的X、Y、Z方向上的平移和轉動自由度。設置工件和(hé)刀具的初始溫度為室溫20℃,分(fèn)別定義兩個接觸邊界條件,分別為刀(dāo)具/工件接觸條件和工件/工(gōng)件自接觸條件,切屑(xiè)層網格在刀具前刀麵的(de)剪切(qiē)作用(yòng)下(xià)變形成剪切層,剪切層與切削速(sù)度方向之(zhī)間的(de)夾角為剪切角,如圖4所(suǒ)示。

2.4 本構模型的選擇

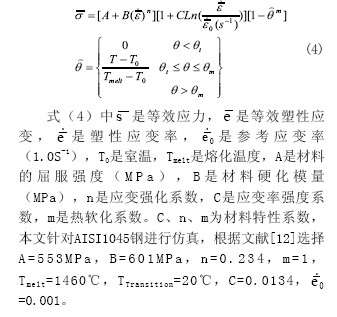

金屬材(cái)料切削時通常在高溫、高(gāo)壓、大應力及大應變率的環(huán)境條件(jiàn)下,為了使仿真結果更(gèng)加貼近實際(jì),采用Johnson-Cook模型,該模型是(shì)一種用於描述金屬在大變(biàn)形、高應變率效應和高(gāo)溫(wēn)條件下具有良好特性的本構模型,該方程(chéng)構造簡單,應用範圍廣泛,一般適用於應變率在一個較大範圍內![]() 內應力、應變變化的情況[11],其表達式(shì)如下(xià):

內應力、應變變化的情況[11],其表達式(shì)如下(xià):

3 AISII045鋼切削溫度場(chǎng)仿真結(jié)果與(yǔ)試驗分析

根據(jù)上述分(fèn)析(xī),建立了正交(jiāo)切削有限元模型,得到了AISII045鋼切削溫度場的分布狀況。

3.1 溫度場分析

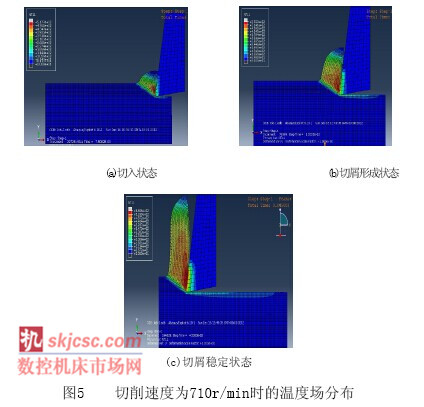

圖5是刀具(jù)切削AISII045鋼仿(fǎng)真得到(dào)的溫度場雲圖。從該雲圖可以看出:切削過程中產生(shēng)的切削熱(rè)大部分被切屑帶走並且從切削開始到穩定切削時,溫度場的分布狀況可以分為四個階段:

第一階段:初始階段,如圖5(a)所示,切削熱主要(yào)產生在第一變形區,並且靠近前刀麵處切屑上出現了溫度密集區,這是由於刀具克(kè)服第一(yī)變形區內的金屬材料大塑性變形(xíng)而作功產生較高的切削熱。

第二階段:切屑的形(xíng)成階段(duàn),如圖5(b)所示,切削熱集中區域轉移到第二變形區,且溫度最高(gāo)點(diǎn)並不在刀尖處而是在離(lí)刀尖2~3mm。這是由(yóu)於刀具克服第一變形區內的金屬材料大塑性變形而作功產生較高的切(qiē)削熱。刀具前刀麵和切屑之間存在著強烈的摩擦,由於(yú)摩(mó)擦生熱使得刀—屑接觸區產生較高的切削熱。

第三階(jiē)段:隨著切削過程的進行,切屑進一步形成階段,如圖5(b)所示。切(qiē)削熱的(de)集中區域(yù)向第三變形區擴展,這是(shì)由於已(yǐ)加工表(biǎo)麵與後(hòu)刀麵摩擦而產生切削熱。

第四階段(duàn):切屑成形已經進入穩定狀態,如圖5(c)所(suǒ)示,第二變形區(qū)和第三變形區的切削熱逐漸沿前刀麵向上和沿後刀麵向右擴散。這是因為切削速度太快,使(shǐ)得切屑與前刀麵或已加工表麵和後刀(dāo)麵形成的切削(xuē)熱來不及擴散,從(cóng)而殘留在切屑和已加工表麵上。

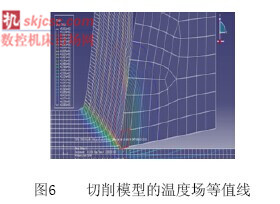

從圖6的溫度場等值線可知存在很高的溫度梯度曲線。由於第一變形區金屬(shǔ)材料的大塑性變形而產生了較高的(de)熱(rè)能,故在刀尖處出現了較高的切削溫度;刀具前(qián)刀麵與切屑間的強烈摩擦熱(rè)及切屑變形熱作用,則在刀尖偏上位置產生了第二(èr)高溫區,而(ér)除此之外的部分的溫度相對較低。

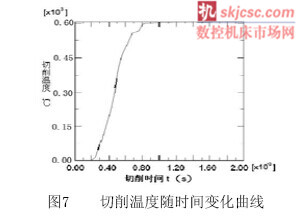

從(cóng)圖7切(qiē)削溫度曲線可知:前刀麵最高(gāo)溫度為533.2℃,刀尖處溫度為342℃。在切削達到2×10-3s時,溫(wēn)度曲線趨(qū)於穩定。此時(shí)大部分熱能由(yóu)切屑帶走,所以(yǐ)溫度不在上升(shēng),從而趨於平穩。

3.2 試驗結果對比(bǐ)分析

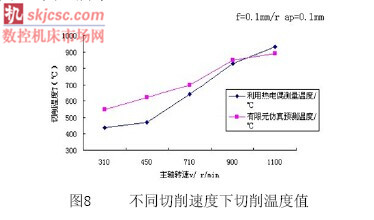

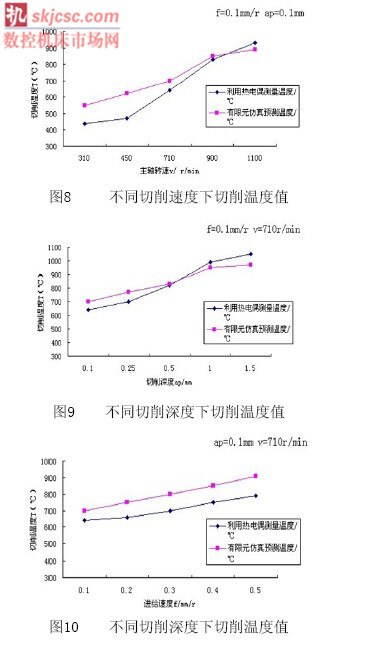

為了驗證仿真結(jié)果,對切削溫度(dù)進(jìn)行了試驗驗證,本試驗在CAK 5085dj車床上進行,工件材料為(wéi)AISI-1045鋼,工件直徑d=40mm,采用人工熱電偶(ǒu)法對切削溫度進行測量,測量結(jié)果如圖8、圖9、圖10所示。

通過對比發現,所(suǒ)有的仿(fǎng)真結果跟(gēn)試驗結果都非常吻合,這說(shuō)明所建立的有限元模型不僅可以得到較為準確的溫度場數值,而且在不同參數下(xià)其仿真結果同樣準確,從上(shàng)圖中不(bú)難看出:對切削溫度場影響較大的因素(sù)為切削速度、切削深度和進(jìn)給量。隨著切削速度、切削深度、進給量的不斷(duàn)增加,切削溫度也是不斷(duàn)增加的。

4 結論

1)通過利用(yòng)有(yǒu)限元法仿真得到的(de)切削(xuē)溫度值和(hé)實測值對比表明:在試驗數據範圍內,該方法具有很高(gāo)的預測精(jīng)度。且它相對應於其他方法(如:試驗法、解析法)可以得到金屬車(chē)削過程中無法(fǎ)直接測量(liàng)或根本測量不到的溫度場分布(bù)情況。

2)從仿真結果和實測(cè)值可以看出:實(shí)際切削加工中,對溫度場影響加大的因素為切削速度、進給量和切削深度,隨著切削(xuē)三要素的增加,切削溫度呈(chéng)現增大的趨勢。

3)本文建(jiàn)立的二維溫度(dù)場模型與實際情況是相符的,但是如果需(xū)要進一步考慮刀具斜角對切削溫度場影響情況(kuàng)時,可以選擇建立三維模型進行研究,這部分工作也具有(yǒu)重要的物(wù)理意義和應用價值。

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com