0 引(yǐn)言

切削(xuē)加工就(jiù)是通過刀具的剪切(qiē)擠壓(yā), 使(shǐ)工件產生彈性變形、塑性變形,最終撕(sī)裂形成切屑,形成(chéng)工件(jiàn)上已加工表麵的過程。是一個複雜的物(wù)理化學過程。以往通常用側麵方格變形觀察、光彈、光塑性試(shì)驗和掃描電鏡、顯(xiǎn)微觀察等方法進行研究,但這些方法不是由於技術複雜就是由於費用昂貴(guì),實驗周期長、人力物力消耗大、綜合成本很高。隨著(zhe)計算機技術的不斷發展,幾何建模和計算的能力越來越強,使得大型商業有限(xiàn)元的功能也越來越強大, 仿真結果也越來越接近實際加工情況,其在切削(xuē)加工中的應用越來越廣泛。運用有限元分析切削加(jiā)工過程,成本較低,使用方便,操(cāo)作時間短,實驗結果豐富:如切削溫(wēn)度、切削力、應變率、應變和應力等。

1 模型的建立

采用Marc 建立金屬直角車削(xuē)的仿真模型。

(1)在Marc 中建立刀具和測(cè)試樣品的實體模型, 工件材料采(cǎi)用45 鋼, 其在模型中假定為長方體,采用金剛石車刀進行仿真,其硬度遠超過工件,所以將其定位為剛體,設定其刃口半徑為0.11 μm。刀具的後角固定,在仿(fǎng)真過程中根(gēn)據需要采用不(bú)同前角。為保證足(zú)夠的(de)切削長度,工件長度(dù)應大(dà)於切削深度的10 倍,這樣可以使切削持續(xù)到穩定狀態,如圖1 所示;

(2)在特性模塊中定義樣品的(de)材料屬性,假定試件為VonMises 屈服各向同性彈塑性材料,材料特性(xìng)以實(shí)際實驗中所獲取數據輸入;

(3)在網格模塊中采用4 節點實體單元對其進行網格劃分並定義單元類型;

(4)在(zài)相互作(zuò)用模塊中定義(yì)接觸相關的屬性:切削(xuē)過程中的(de)摩擦是剪切摩擦,為使(shǐ)在數值上具有連(lián)續性,Marc 中采用了一個修正的剪切摩擦模型

(5)仿真時對刀具和(hé)工(gōng)件施加的邊界條件如下:工件固定,刀具沿X 軸方向進行運動,其他方向固定(dìng);

(6)其他條件不變,改變不同前角(jiǎo)進行模擬仿真。

2 切屑與工件的分離準則

在金屬切(qiē)削加工有限元仿真模擬技(jì)術(shù)中,切屑與(yǔ)工件如何分離是一個關鍵技術(shù)。目前主要有兩大類型:幾何準則和物理準則。

幾(jǐ)何準則的模型很簡單,它首先需要對加工路(lù)徑進(jìn)行設定,然後通過在(zài)路徑(jìng)上刀尖與刀尖前單元節點(diǎn)的(de)距離變(biàn)化來判斷分離與(yǔ)否,它是基(jī)於幾何(hé)形狀的變化,而非物理性質,而在(zài)實際切削加工中,切屑的形成主要是由物理量的變化(huà)引起的,這樣就與實際加工不符合,難以適應(yīng)實際加工中不(bú)同的加工工藝(yì)以及(jí)不(bú)同的材(cái)料的變化要(yào)求。物(wù)理準則更接近實際加工情況, 它是基於刀尖前單元節點的應力、應變等(děng)物理量的變化來判斷分離的, 首先設定物理量的(de)極限(xiàn)值,在仿真過程中,通過分(fèn)析其是否超(chāo)過極限值來判斷切屑分離與否, 其主要有等效塑性應變準則、基於應變能密度準則和斷裂應力準則。

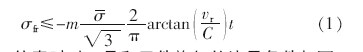

本文中采用等(děng)效塑性(xìng)應變分離準則, 即Marc中的重劃分準則:在仿真過程中,劃分好的網格受到力的(de)作用發生畸變(biàn), 係統對畸變程度進(jìn)行分析,當其達到設定值時, 程(chéng)序(xù)就會自動重劃分網格,也可(kě)以稱為單元畸變準則。這種分離準則對切屑分(fèn)離時刃口(kǒu)半徑的影響也進行考慮,同時切屑的流向不需要設定,是由網格的自動劃分來實現的(de),其畸變過程如圖2 所示。如果Xn是開始步的坐標係,ΔXn是增量過程的位移,其有以下關係:

3 有限元仿真(zhēn)結果

切(qiē)削過程的有限元仿真(zhēn)功能強大, 它能夠反(fǎn)映出很多結果,例如:應力和應變在切削過程中的變化、切削變形的過程,切削溫度(dù)的變化、已加工表麵的殘餘應力。下麵列舉幾個仿真的分析結果(guǒ)供參考。

圖2 顯示了切屑的形成過(guò)程和等效應(yīng)力分布。從仿(fǎng)真中可以看出切屑的形成(chéng)過(guò)程: 彈性變形-塑性變形-刀尖處的切屑開始堆積-形成切屑-形成穩定的(de)連續(xù)切屑(xiè)。

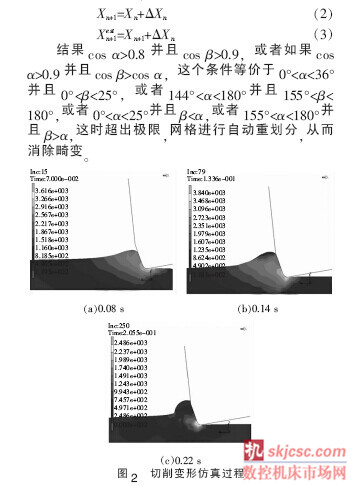

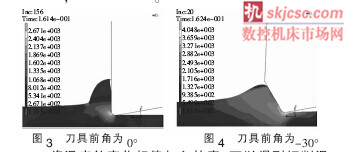

圖3 為仿真出(chū)來的應力雲圖,可以看出(chū):切削(xuē)變形有3 個變形區,分為第(dì)1 變形區、第2 變形區和第3 變形區, 其中變形應力在第1 變形區(qū)時最大, 並且可以發現在刀尖附近的變形應力集中,這與切削加工原理一致。

圖3 與圖4 為不同前角在同(tóng)樣狀態下的等效應力雲圖,由圖可知,切(qiē)削力與前角有著緊密的關(guān)係:負前角越大,切削力明顯增大,這是由於負前角越大,靜壓力麵積越大,刀具越(yuè)不鋒利;同樣可知(zhī):切屑的形成(chéng)也與前角有關,負前角變大,這時剪(jiǎn)切角越小,切屑分離越難(nán)。

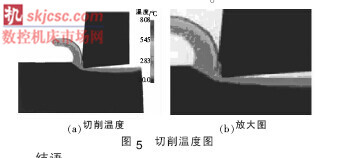

將溫度的變化規律加入(rù)仿真,可以得到切削溫度的(de)變(biàn)化(huà)規律如圖5 所示。圖5(a)為用雲圖的形(xíng)式顯示的切削溫度圖,圖5(b)為其局部放大圖,由圖可知:切(qiē)削時最高溫度在刀尖附近,但並不在刀尖,同時切屑上的溫度較高, 而刀具前刀麵的溫度較低,這是由於切(qiē)屑發生了大部分(fèn)的切削變形,而且(qiě)切屑還與前刀麵發生了滑動摩擦.

4 結語

討論了(le)切削加工的仿(fǎng)真過程,並對相關結果進行(háng)了分析。通過分(fèn)析發現切削加工的仿真結果與切削原理具有較高(gāo)的吻合性,這(zhè)說明有限元仿真具有較高的可靠性,對其進行(háng)研究是很有必要(yào)的,這也是今後(hòu)切削加工(gōng)的研究方向之一。

如果您有機床行業、企(qǐ)業(yè)相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com