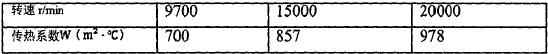

高速、高精度數控(kòng)銑床電主(zhǔ)軸結構(gòu)優化及其性能研究

2016-8-29 來源:機(jī)械工程(chéng)學(xué)院 作者:-

本章對電主軸的熱態(tài)性能加W分析,由於電主軸在商速運轉過程中會發生大量的熱量,如果這些熱量得不到很(hěn)好的發散,主(zhǔ)軸係統就會在這些熱量的作用(yòng)下溫升,進而主(zhǔ)軸係統受(shòu)熱引起熱變形,直接影響(xiǎng)被加工(gōng)件的表麵質(zhì)量,嚴重時甚至會導致主軸係統失效。因此,本文希望電主(zhǔ)軸溫升能夠控製在最小值,溫度梯度盡量能夠對稱均勻分(fèn)布。在對電主(zhǔ)軸的結(jié)構設計完成麽(me)後,展開電主軸熱態特性的研究工作(zuò),對提高電主軸加工特性W及加工精度具有重(chóng)要的意義[62]

5.1高速、離精度電(diàn)主軸的熱源分析和計算(suàn)

研究表明:電主軸係統的兩個主要的熱量來源就是內置電機發熱和主軸前後高速角接觸球軸(zhóu)承組的發熱(rè)。

5.1.1髙速、高精(jīng)度電(diàn)主軸電機的發(fā)熱分析與升算

內置電機輸入功率在轉化為有(yǒu)效輸出的同時伴隨著功率的損耗,功率損耗W熱(rè)量(liàng)的形式散發,電動機發熱就是從這(zhè)些功率損耗轉化而來。通常包括機(jī)械損耗、磁損耗(hào)、銅損耗和附加損耗,由於附(fù)加損耗(hào)占(zhàn)比一般在1% ̄5%,一般不做(zuò)計(jì)算。

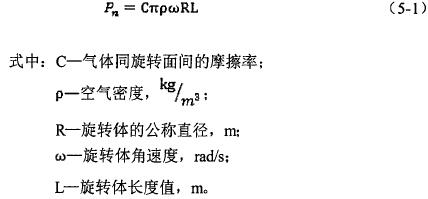

a)主軸機械損耗

高速旋轉的轉子(zǐ)零部件跟環境氣體會產(chǎn)生(shēng)摩擦(cā),該摩擦引起的損耗就是機械損耗。該損耗主要產生(shēng)於轉(zhuǎn)子兩端與空氣、轉子外表麵與定、轉子配(pèi)合間隙內氣(qì)體之(zhī)間的(de)摩擦力。下麵計算這些機械摩擦損耗,方法如下式(shì):

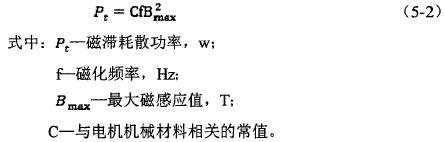

b)主軸磁損耗

鐵忘被周期性(xìng)反複磁化使得電機定予和轉子內(nèi)因磯滯和鍋流會產生磁損耗。靜磁化(huà)、旋轉磁化和循環(huán)磁化都屬於反複磁化。依據相關研究結果,本論文所(suǒ)涉及的反複磁化就屬於循環磁化(huà),在循環磁化時,通常單位質量材料的損耗經驗公式為:

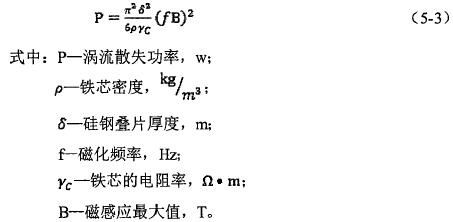

可W依據轉差率(lǜ)計算轉子鐵忘的(de)轉散(sàn),但是該功率(lǜ)太(tài)小可W忽略。下麵僅對(duì)滿(mǎn)流損耗進行計(jì)算:

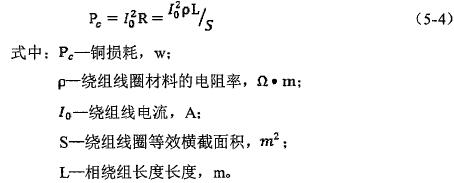

C)主軸(zhóu)銅損耗

在同步電機中(zhōng),銅損(sǔn)耗是由於交變電流(liú)通過定子與轉(zhuǎn)子線(xiàn)圈繞(rào)組,繞組材料(liào)自身電阻率引發的常(cháng)態(tài)電阻熱損耗。損耗方程為:

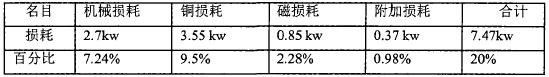

佛羅裏達大學Jordan教授W額定(dìng)功率37.3kw的(de)標準電機為研巧對象[63],研巧(qiǎo)結果表明,電機損耗包括機械損耗、銅(tóng)損耗、磁損耗和(hé)附加損耗,其損耗占比如下表(biǎo)5.1:

表(biǎo)5.1電機各種損耗占比

故依據Jordan的研究取功率因素0.8,那麽電動機(jī)的額定功率損耗為5.7kW,並且(qiě)根據廣州數控設備有限公司陳楚興、邵國安和廣州工業大學黃開勝利用ANSOFT電機快速設計軟件傷真可知[641,電機在額定(dìng)轉速到(dào)最(zuì)高轉速之間可W做恒功率變速。根據上海交通大學郭舟(zhōu)平李藉智[65]運用NASTRAN對電主軸係統進(jìn)巧主(zhǔ)軸各個轉速下的熱穩態分析的研究結果也表明;在額定功率W下,主軸的轉速對主軸係統定(dìng)子(zǐ)發熱的影響(xiǎng)很大,當達到主軸(zhóu)的額定功率後,定子的發熱(rè)隨轉速的變化影響不(bú)大(dà)。

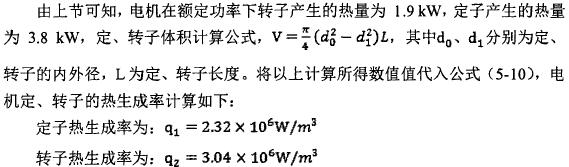

高速旋轉(zhuǎn)的電機會產(chǎn)生大量的(de)熱量,研究表明送些熱量的1/3是由電機轉子產生,另外2/3由(yóu)電機定子產生。假設這些熱量損耗全(quán)部(bù)轉化為電機發熱(rè)。電機的額定功率為28kW,經計算可W得到;轉子產熱(rè)量(liàng)為1.9kW,定子產熱量為3.8kW。

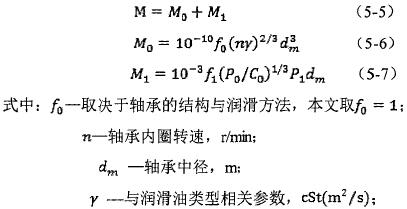

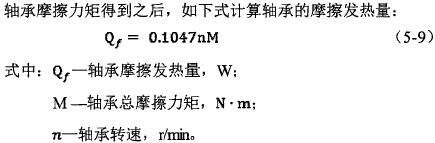

5.1.2高速電(diàn)主軸軸承的發熱分析與計(jì)算

角(jiǎo)接觸球軸承組是(shì)高速電(diàn)主軸係統內部的另一個重要熱源,高速旋轉條件下,角接觸球軸承為點接觸,軸承滾動體與內外圈之間存在滾動阻力,使得兩者麽間摩(mó)擦劇烈,產生大量的摩擦熱。研究表明,高速角接觸球軸承的發熱隨摩擦力矩的增(zēng)大發熱量越多。根據(jù)Pakngren關於滾(gǔn)動軸承摩擦力矩的推導公式,軸承的摩擦力矩M包含兩部分[66]:軸承與(yǔ)潤滑油粘性間(jiān)產生的(de)摩擦力(lì)矩M0(N’m);與負荷作(zuò)用所產(chǎn)生的摩擦力矩而(N’m)。計算公式如下:

論文中軸承組采用46號潤淆油作為潤滑劑,結合前後軸承組的各項參數,依(yī)據式(5-5) ̄(5-9),計算(suàn)可得到,電主軸在額定功率不同轉速下恒J力率變速時,前後軸承組摩擦發熱(rè)量如下表5.2所示:

表5.2各轉速下前後軸承的摩擦發熱量

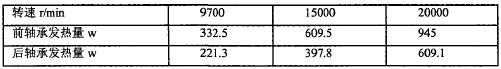

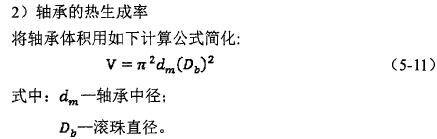

5.3窩速電主軸的熱載荷熱生成率的計算

電(diàn)主軸熱載荷主(zhǔ)要包含W下(xià)兩部分;電機發熱和軸承的(de)發熱。下麵分別對其熱生成率進行計算,電機的熱生成率(lǜ)包括電機定(dìng)及轉子的熱生成率;軸承的(de)熱生成率包含前軸承(chéng)組和(hé)後軸承組(zǔ)的熱生成率。計算熱生成率q的公式如下:

前麵通過計算已經(jīng)得到了軸承組的摩擦發熱量(liàng),同時(shí)將上式(5-11)汁算所得軸承體積參數(shù)代入公式(5-10),電主軸在額定功率,額定轉速、最高轉速及15000ipm轉速下前後軸承(chéng)的熱生成率計算得(dé)到如表5.3所示:

表5.3各轉速穩定條件下(xià)前後(hòu)軸承的熱生成率

5.2高速電(diàn)主軸熱邊界條件的確定

依據美國(guó)普渡大學bossmanns和中國學者吳玉厚[67]的研究,高速電主軸係統的傳熱主要為軸承潤(rùn)滑(huá)係統中軸承與潤滑油(yóu)氣麽間的對流換熱,電(diàn)機(jī)定子與定子(zǐ)冷卻液間的對流換熱,電動機轉子端麵與空氣之間的對流換熱,電機定轉子間氣隙間的對流(liú)換熱,電(diàn)主軸外殼與外界空(kōng)氣的對流換熱。還有各零部件之間的福射,但是由於(yú)轄射熱量(liàng)相對較小,忽(hū)略不計(jì)。本(běn)論(lùn)文在研究的過程中發現還要考慮主軸係統的傳熱:髙速電主軸巧軸空必處內表麵與空氣的對流換熱W及係統旋轉(zhuǎn)外表麵與空氣之(zhī)間(jiān)的對流換熱。

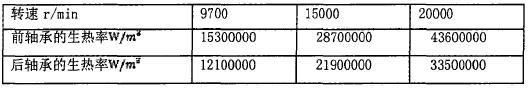

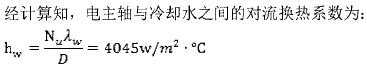

5.2.1電機定子與定子冷卻液之間的對流換熱

該對流換熱主要是通過定子與定子(zǐ)循環冷卻液冷之間熱交換實現的。螺旋(xuán)槽內的冷卻液通過持續不(bú)斷的循環對(duì)流實現(xiàn)換熱。冷卻液的流態、溫度和螺旋槽的幾何尺寸(cùn)都會影響該係數的具體值。

電機定子與冷卻液(yè)間的熱(rè)交換屬於(yú)管道內的穩流體強迫對流換熱。強迫對(duì)流熱交換係數計算公式如下:

假定電主軸在各個轉速階段,冷卻液的供應量都不變,則電主軸與冷卻水之間的對流換熱係數不因主軸轉速的(de)改變而改變。

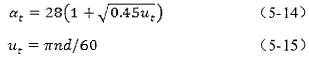

5.2.2電機轉子(zǐ)端部(bù)與空氣(qì)間(jiān)的傳熱

電機轉子熱傳遞分為H部分,其中一部分直接傳遞(dì)給(gěi)主(zhǔ)軸,另一(yī)部分通過定轉子之間的氣隙傳給了定子,其餘由轉(zhuǎn)子端部傳遞到周圍的空氣中。研究表明,當電主軸在高(gāo)速(sù)旋轉時,轉(zhuǎn)子端部傳遞到周圍的空氣中的那部分熱量占比最(zuì)大,可通過下式(shì)進行計算轉子端部與空氣間(jiān)的熱交換係數:

式中(zhōng):

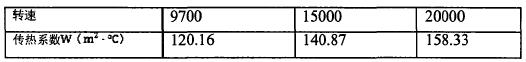

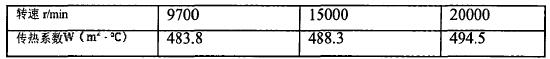

然後分別計算電(diàn)主軸在額定轉速、最高轉速及(jí)15000rpm轉速時,電機轉(zhuǎn)子端部與空氣間的傳熱係數如表5.4;

表5.4電機轉子端部與空氣間(jiān)的傳熱係數

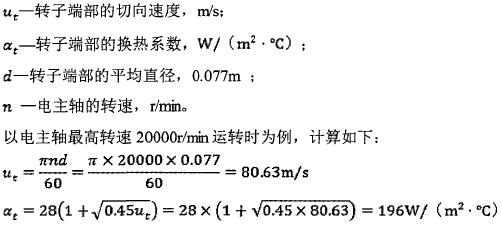

5.2.3髙(gāo)速電主(zhǔ)軸係統外殼麵(miàn)與外界(jiè)空氣的對流換熱

為了保證機床的加工精度,主軸係統內部熱源產生熱量需要散(sàn)發出去,工作一(yī)段時間後,主軸係統整(zhěng)體都(dōu)會有溫升。此時電(diàn)主軸係統(tǒng)外殼表麵溫度會比周圍環境高。也就是說,部分(fèn)熱(rè)量會通過(guò)電主軸外殼傳(chuán)遞到周圍的空氣中,其餘部分經(jīng)由(yóu)電主軸向外界空(kōng)氣的福(fú)射傳熱。該種傳熱方式被稱為複(fù)合傳熱。假(jiǎ)設環境溫度為定值,複合傳熱的換熱係數可W用下(xià)式來表示:

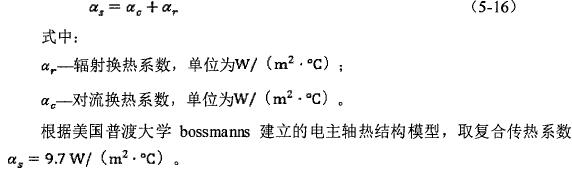

5.2.4高速電(diàn)主軸係統運動外表(biǎo)麵與外界空氣的對流換熱

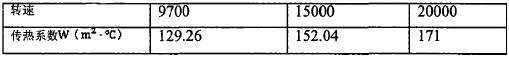

電主軸運動外表麵(miàn)與周圍空氣的換熱類似(sì)於電化轉子(zǐ)端部的傳熱,可按公式(5-14)計算換熱係數用(yòng),按公式(5-15)計算主軸的平均速度。主軸運動外表麵的平巧直徑值3?1為0.046m。根據公式 添加字(zì)1 可W計算得到電主軸運(yùn)動外表麵(miàn)在額定轉速、最高轉速及ISOOOrpm轉速下與周圍(wéi)空氣(qì)的換熱係數如下表5.5所示:

表5.5電主(zhǔ)軸運動外表麵各個轉速下(xià)與周(zhōu)圍空氣的換熱係數

5.2.5高速電主軸內部與空(kōng)氣(qì)的對流換熱

主軸內部運動(dòng)表麵與空氣間的對流(liú)換熱與電機轉(zhuǎn)子(zǐ)端(duān)部的傳熱類(lèi)型(xíng)相同,可根據式(5-14)、(5-15)進行計(jì)算,取主軸內部平均直徑(jìng)(1?^為0.025m,根(gēn)據公式 添加(jiā) 字2 計算得到電主軸運動內表麵在額定轉速、最高轉速及15000ipm轉速(sù)下與周圍空氣(qì)的換熱係數如下表5.6所示:

表5.6電主軸運動內表麵各個轉速下與周圍空(kōng)氣的換熱係數

5.2.6軸承與油(yóu)-氣潤滑係統的對流換熱

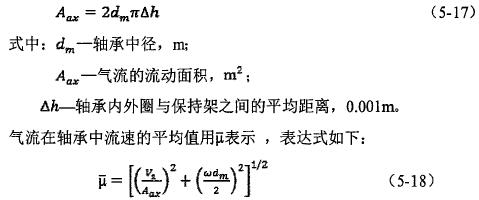

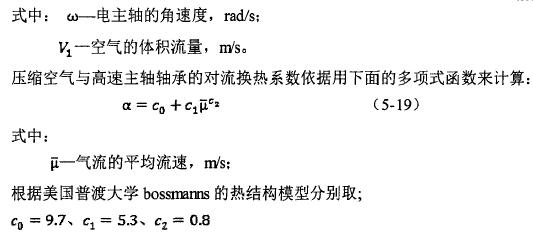

主軸軸承(chéng)的潤滑和(hé)冷卻采用較為先進的油(yóu)氣潤滑方法(fǎ),直接向軸(zhóu)承潤(rùn)滑區域內射入高速的(de)油氣混合物,W達到對軸承潤滑與冷卻的目的。但是實際(jì)上,由於漉合物中油(yóu)量比較少的緣故,真正(zhèng)起到冷卻作用(yòng)的是壓縮空氣。氣流在軸承中的平均流速和氣流流(liú)過軸承的麵積都會對軸承(chéng)與(yǔ)壓縮空氣的(de)對流換熱係數產生影響。氣流流過主軸(zhóu)軸承內外滾道的軸向流動麵積用A表示,計算公式如下:

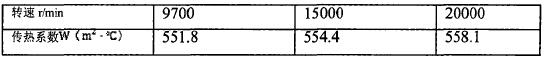

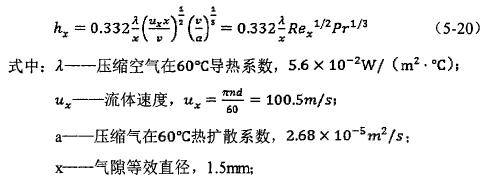

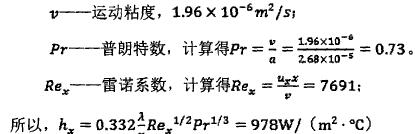

本論(lùn)文中,假定軸承在各(gè)個轉速下工作時軸承油(yóu)氣澗滑的供應量不變,取V1=124Xl(T3m3/s,然後結合軸承中徑大(dà)小(xiǎo),根據式(5-11)、(5-)可Wi十算出前後軸承氣流的平均流速。最後根據式(5-13),可W計算得到在主軸額定轉速、最高轉速(sù)及ISOOOrpm轉速下前軸承與壓縮空氣的對流換熱係數如表5.7所示;在主軸額定轉速、最高轉速及15000rpm轉速下(xià)後軸承與壓(yā)縮空氣的對流換熱係數如表5.8所(suǒ)示(shì):

表5.7主(zhǔ)軸各轉速下前軸承與壓縮空氣(qì)的對流換熱係數

表5.8主軸(zhóu)各轉速下後軸承與壓縮空氣的對流換熱係數

5.2.7定轉子氣(qì)隙(xì)間(jiān)的對流換熱係數

高速電主軸(zhóu)和環境麽間的換熱主要是對流換熱,轉速為20000r/min為例進行計(jì)算,由努賽爾方(fāng)程可得到主軸定(dìng)轉子間氣息對(duì)流換熱係數計算式;

電主軸在額定轉速、最商轉速及ISOOOrpm轉速下定轉子氣(qì)隙間對流換熱係數如下表5.9所示:

表5.9電主軸各轉速下定轉子(zǐ)氣隙間對流換熱係數

5.3高速、高精度電主軸的穩態熱分析

5.3.1髙速、髙精度電主軸熱分(fèn)析(xī)模型的簡化及有限元建模

a)高(gāo)速電主軸熱分析模型的簡化

本文在對電主軸熱態特性模擬分析之前,首先模擬了電主軸(zhóu)在高速運行狀態下熱源的發(fā)熱情況,然後充(chōng)分利用ANSYSWorkbench分(fèn)析的巨大優(yōu)勢,對電主軸裝配體模型進行熱態分析。在不影響分析結果的前提(tí)下,對係統熱態模型進行簡(jiǎn)化:

1)用厚壁圓筒(tǒng)來(lái)代表電主軸(zhóu)定、轉子熱源體,並且設定其為穩定熱分(fèn)布;

2)與電主軸熱分析關係不大的部件不參(cān)與熱分析模型(xíng)的構建,去掉(diào)拉刀係(xì)統和後支座;

3)忽略不影響熱分(fèn)析的螺釘、通氣、通油孔等細小結構。

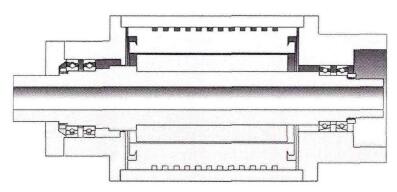

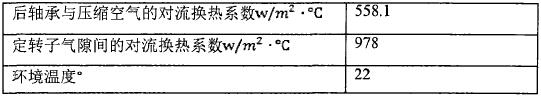

簡化完成後的,對簡化後的高速(sù)電主(zhǔ)軸熱態分析模型進行(háng)H維實體模型的建立。建立電主軸裝配體時,首(shǒu)先利用專業的H維實體建模(mó)軟件So虹Works對(duì)熱態模型進行建模,保存(cún)為.igs格式之後可(kě)直接導(dǎo)入ANSYSworkbench進行分析求解。圖5.1是在SolkiWorks中建立的高速電(diàn)主軸熱分析銜化模型的剖視圖。

圖5.1電主(zhǔ)軸簡化模型的剖視(shì)圖

b)高速電主軸熱分析有限(xiàn)元模型的建立

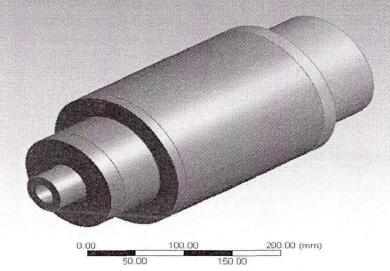

首(shǒu)先選擇分析類型為Steady-StateThermal,然後(hòu)將(jiāng)在SolidWorks中建立的(de)電主軸熱分析簡化模型導入到ANSYSWorkbench熱(rè)分析仿真模塊(kuài)中(zhōng),如圖5.2所示。

圖5.2導入的電主軸模型

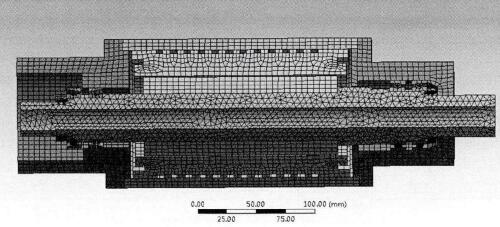

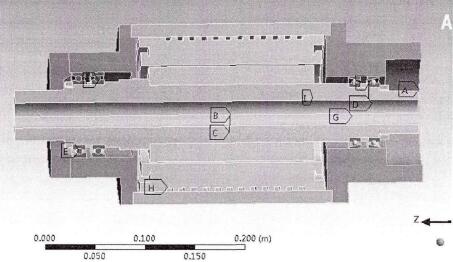

然後在EngineeringDa化中設置電主軸各主(zhǔ)耍零部件的材料信息,在穩態熱分析中,唯一需耍的材料屬性就是導熱係數,取(qǔ)導熱係數為60.5w/m-k。接下來雙擊(jī)進入Model,對裝配體中的接觸部分進行接觸設置,ANSYSWorkbench能(néng)夠自動識別並且建立各種連接部件之間的(de)接觸關係,在此采(cǎi)用默認的固(gù)定設置。最後進行網格劃分,對分析模型(xíng)設定網格大小為5mm,設定自動網格劃分。至此網格劃分完成,為(wéi)了清楚地表達主軸係統內(nèi)部結構的網格劃分,需要對模(mó)型進行剖切處理,是電主軸熱分析有限元模型的半剖切圖如圖5.3所示。

圖5.3電主軸熱分析(xī)有限元模型的剖切圖

5.3.2施(shī)加高速電主(zhǔ)軸熱分析的熱載荷及邊界條件

在ANSYSWorkbench穩態熱分(fèn)析模塊"Steady-StateThermal"中,首先分析(xī)電主軸在最高轉速、額定功率條件下的熱態特性,將前麵5.1節中計算得到的'主軸最高轉速時的前(qián)後軸承和電機定轉子的熱生成率作為熱載荷;然後對5.2節(jiē)中(zhōng)分(fèn)析得到的電主(zhǔ)軸熱邊界條件(jiàn)進行加載到(dào)有限元(yuán)模型上,同時設置環境(jìng)溫度為22°C,加載條件(jiàn)匯總如下表(biǎo)5.10。最終得到載衙加載後的分布如圖5.4:

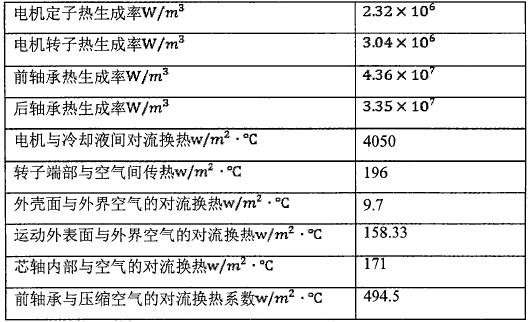

表5.10最高轉速時電主軸的熱載荷及邊界條(tiáo)件匯總

表5.10最高轉(zhuǎn)速時電主軸的熱載(zǎi)荷及邊界(jiè)條件(jiàn)匯總(續)

圖5.4添加生熱率W及熱邊(biān)界條(tiáo)件的電主軸模型

5.3.3求解並分析高速、高精度電主軸穩(wěn)態熱分析的後處理結果

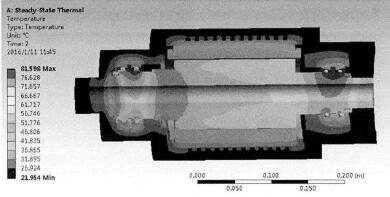

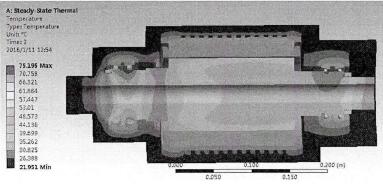

在ANSYSWorkbench穩態熱分析模塊"Steady-Sl;a化Thermal"中,設定求解選項為"Temperature",最終得到主軸係統在額定(dìng)功率最高轉速n=20000i-/min時的穩態溫度場分布圖如圖5.5所示。

圖5.5電主軸轉速(sù)20000r/min時(shí)的穩態溫度場分布(bù)

由上圖可W看出,電機額定功率最高轉速下工作時,整個主軸係統最高溫升,出現在抽承(chéng)肉圈處,溫升達到巧.5nC。此時電機(jī)定子由(yóu)於冷卻液的循環>#站作用,溫升相對(duì)較低,定子的最高溫升僅為巧。C左右,出現在靠近轉子處。相巧(qiǎo)於定子電機(jī)轉子溫升相對較高(gāo),最窩溫(wēn)度為44。{:左右,整體(tǐ)來講此時電機(jī)轉子溫(wēn)升很不(bú)W均勻,靠近後軸承處溫升更為嚴(yán)重。這是(shì)由於後(hòu)軸承處傳遞來的熱量更多(duō),再加上轉子本身在發熱,轉子的散(sàn)熱條件又不好,導致轉子整體溫升較高。由上圖顯示知此時電(diàn)主(zhǔ)軸的溫度梯度分布很不均勻,導致主軸係統因溫升導致的熱(rè)變形也不均勻,嚴重影響主軸的加工精度。

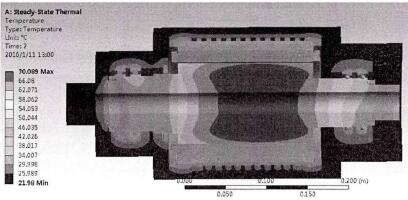

重複5.3.2加載步驟,對熱態模型添加主軸轉速為15000r/min時的電(diàn)機及軸承生熱率W及熱邊界條件,得到主軸轉速為15000r/miti時的穩(wěn)態溫度場分布如下5.6;

圖5.6主軸轉速ISQOOr/min財的穩態溫度場分布

由上圖(tú)可W看出,相較於最高轉(zhuǎn)速時的溫升情況(kuàng),電(diàn)主軸整(zhěng)體溫升有所降低,尤其是主軸軸承內圈處,溫升為57.2°C。此時電機定子由於冷卻液的循環冷卻作用,溫升(shēng)相對較低,定子的最高溫升僅為22°C左右,出現在靠近轉子處。相較於定子電機轉(zhuǎn)子溫升依然相對(duì)較高,而且由(yóu)最高轉速時的44°C提升到了46°C左右。主要(yào)是由於,轉子本身發熱不變,雖然從軸承處傳導的熱(rè)量有所減(jiǎn)少,但是轉子(zǐ)散熱係數隨(suí)轉速(sù)的降低而下降,轉子散熱條件變得更差,導致轉(zhuǎn)子整體溫升(shēng)更高。此時溫升梯度相較於最高轉速時反而變得均勻一些。

再次重複5.3.2加載步(bù)驟,對熱(rè)態模型(xíng)添(tiān)加主軸額(é)定轉速時的電機及軸承生熱(rè)率及熱(rè)邊界條件,得到主軸額定轉速時的穩態溫度場分布如(rú)下5.7:

圖5.7電主軸轉速(sù)9700r/min時的穩態溫(wēn)度場分布

由(yóu)圖5.7明顯可W看出,電機(jī)額定功率額定(dìng)轉速下工作(zuò)時,電主軸係(xì)統溫升主要集中在電機轉子處,主要是由於此時轉子(zǐ)處的散熱條件變得更差。此時主軸(zhóu)係統整體來講,主軸定子、前後軸承處溫升都比(bǐ)轉子處要低很多。溫度(dù)分布雲圖相比較於最(zuì)高轉速(sù)時的(de)情況相(xiàng)差很多。而且電機額定功(gōng)率額定轉速更接近於主軸係統(tǒng)實際工作情(qíng)況。

5.3.4穩態溫度結果的分析

目前研究者們普遍認為(wéi)電主軸額定功率(lǜ)、最高轉速的條件是電主軸發熱最為(wéi)嚴重的工(gōng)況,因此對電主軸穩態熱態性能的分析大都僅分析電主軸係統在額定功率最高轉速時發熱情況。但是電主(zhǔ)軸一般情況下不會在最高轉速下工作,在實際生(shēng)產中,電主軸更《工作在額定轉速左右,因此對電主軸額定轉速時的穩態熱性能的分析顯然(rán)更為重要。本文對電主軸係統在(zài)額定功率額定轉速、最高(gāo)轉速(sù)和15000r/min的中間轉速多工況下(xià),對電主軸進行了熱態性能分析(xī)。分析結果表明,電主軸係統在額(é)定轉速下的穩(wěn)態溫度分布雲圖與最高轉速時得到的穩態熱分布雲圖有很(hěn)大的差異,電主軸係統在額定(dìng)功率額定轉速下,轉子(zǐ)處溫升相對非常嚴重,係統整體溫度梯度差異很大(dà),由溫升引起的變(biàn)形很不均勻。

5.4改善高速、高精度電主軸熱態性能的主要(yào)措施

本文増(zēng)加電主(zhǔ)軸額定轉速W及中間速度(dù)段的熱態(tài)性能(néng)分析,由分(fèn)析(xī)可(kě)知,點主軸係(xì)統在不同轉速狀態下熱態分布是有很大區別的,這樣可|^>1幫助我們有針對性的提出(chū)不同轉速時的(de)熱態性能改善措施。具體(tǐ)改善措施(shī)主要(yào)有下列四個方麵:

(1)首(shǒu)先(xiān),不論(lùn)在任何轉速階段,都應盡可能降低電主軸單元的發(fā)熱量,應該想盡(jìn)辦法減少電機和軸承的發熱(rè)量。具體的方法如下:由(yóu)於同步電II*一般比異步電機功耗小,因此盡量選擇同步電機;由於陶瓷球軸承發熱量更少:^^可レッ考慮(lǜ)用其代替(tì)目前(qián)使廣為使(shǐ)用的鋼軸承,還可W合理改變軸承沮的預緊力大小來減小主軸係統軸承巧的摩擦發熱量。

(2)減少電主軸係統的熱位移(yí)。電主軸係統在受熱條件下會產生(shēng)熱位移,熱位移不均衡會引起額外的加工誤差,因此需要對熱位移進行補償,還有電主軸係統本身的對(duì)稱性也是熱位移對稱性的一個影(yǐng)響因素,應盡量保證係統對稱工整。

(3)加強散熱,降低係統溫升。在電主軸係統中,可控的散熱(rè)措施(shī)在於冷卻液和海合澗(jiàn)滑油(yóu)氣處,因此可W通過控製冷卻液的流量加強電機(jī)定子的散熱,還(hái)可W通過改善壓縮混(hún)合(hé)油(yóu)氣的狀態W改善軸承沮的(de)冷卻效果。

(4)改善溫度梯度,主(zhǔ)軸係統溫升不均勻必然導致各個零部件的溫升變形量(liàng)不同,進而引起主軸動不(bú)平衡,降低加工精度。因此根據W上分析結果,在最高轉速時(shí),適(shì)當(dāng)增大前後軸承處的油氣流量;而在額定轉速時,主軸溫升最大處在電機轉子處,可W通過在電機安裝處的巧軸(zhóu)空處焊接散熱管道來改善電(diàn)主軸轉子處的散熱情況,散(sàn)熱管道內通循環冷(lěng)卻水。如此可盡量(liàng)是(shì)主(zhǔ)軸的發熱均衡,減少濕升變形引起(qǐ)的主軸係統動不平衡。

5.5本章小結

本章首先就主軸係統的主要熱源W及內部傳熱機製進斤了詳細的分析,並計算了各部分熱生成率(lǜ)和所有可(kě)能(néng)的熱(rè)邊界條件。然後對進行了簡化,並在(zài)利用ANSYSWorkbench的穩態熱(rè)分析模塊對簡化了電主軸的熱(rè)分析模型進行穩態熱分析,論文就電主(zhǔ)軸係統在額定功率、不同轉速條件下的(de)穩態熱性能進行了分析,得到了電主軸在(zài)額定轉速、15000r/min和最高轉速20000r/min時的溫度分布圖。結果表明,在不同轉速下(xià),電主軸係統的熱態特性各不相同。最後根據分析結果,有針對(duì)性(xìng)的提出了改善電(diàn)主軸熱態性(xìng)能的措施。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊(xùn)合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊(xùn)合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更(gèng)多本專題新(xīn)聞

專(zhuān)題點擊前十

| 更多