1概述

隨著數控技術的發展, 螺紋加工(gōng)從攻絲向銑螺紋方(fāng)向發展。銑螺紋有(yǒu)著攻絲不可比擬的優點: 螺紋(wén)精度和表麵粗糙度明顯優於攻絲(sī); 加工範圍廣,一(yī)把刀可以加工(gōng)不同規格的螺紋, 節省了昂貴的專用刀具費用; 良好的排(pái)屑條件等。目(mù)前, 由於數(shù)控機床不附帶銑削錐螺紋的程序, 且銑削錐螺紋各路徑段的(de)空(kōng)間位置(zhì)和進(jìn)給速度控製的計算複雜, 從而限製了錐螺紋銑削工藝方法的應用。本(běn)文對內錐(zhuī)螺(luó)紋(wén)銑削路徑和各路徑的(de)速度進行了詳細分析, 為精煉程序及編(biān)製內銑削錐螺紋子程(chéng)序提供了依據。

2 錐螺紋的切削(xuē)路徑分析

銑錐螺紋有以下兩種切削路徑:

( 1) 從螺紋頂部向螺紋底(dǐ)部。此方式適用於排屑條件好的通孔, 其切削路徑是快速定位到螺紋孔中心; 快進到(dào)安全距(jù)離加(jiā)1/4 空間切入圓弧高度; 工進到1/4 空間切入圓(yuán)弧起點; 沿切(qiē)入圓弧工進到(dào)螺紋頂部大徑; 沿錐螺旋線加工到孔深; 沿1/4 空間切入圓弧切出; 快退(tuì)到孔中心; 返(fǎn)回到返回平麵。

( 2) 從螺紋底部(bù)向螺紋頂部。此方式適用於盲孔, 其切削路徑是快速定位到螺紋孔中心; 快進(jìn)到小端1/4 空間切入圓弧起始深度; 工進到底部1/4 空間切入圓弧(hú)起點; 沿切入(rù)圓弧工進到(dào)錐螺紋的底部大徑(jìng); 沿(yán)錐螺旋(xuán)線加工(gōng)到安全距離; 沿1/4 空間切入圓弧切(qiē)出; 快退到孔(kǒng)中心; 返回到返回平麵。其中, 由於頂部和底部螺紋大徑、1/4 空間切入切出圓(yuán)弧(hú)段和錐螺旋線路徑段較複雜而(ér)需(xū)要分析。

2.1 頂部和底部螺紋大(dà)徑的確定

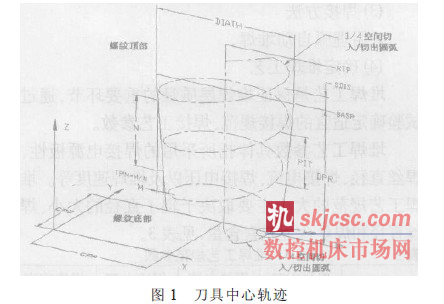

刀具中心軌跡見圖1。在加工錐螺紋時(shí), 已知下列參數: 基麵上的螺紋大徑DIATH( 半徑RAD) 、基麵絕對坐(zuò)標BASP、螺距PIT、楔度TPM、安全距離SDIS( 工進開(kāi)始(shǐ)到基(jī)麵的距離) 、螺紋深度的絕對坐標DP( 或相對基麵的距離DPR) 。由於SDIS 到DP的距離不(bú)一定是螺距PIT 的整數倍(bèi), 所以要先取整, 從而得到取整(zhěng)後的安全距離, 其參數關係如下:

SDIS=SDIS+’[TRUNC(BASP+SDIS- DP) /PIT]+1+×PIT- ABS(BASP+SDIS- DP)

式中:

TRUNC—取整函數;

ABS—取絕對值函數(shù)。

這樣, 頂部切入切出點的螺紋(wén)大徑為:

RADB=RAD+TPM×ABS(SDIS)

底部切入(rù)切出點的螺紋大徑為:

RADS=RAD- TPM×ABS(BASP- DP)

2.2 1/4 空間(jiān)切向切入切出圓弧的(de)確(què)定(dìng)在切入工件時(shí), 若采用垂直切入方式不但切削力陡升, 而且(qiě)會在切削表麵遺留(liú)刀痕, 影響工件表麵粗糙度; 采用圓弧切向切入切出工件會很好地解決(jué)這個(gè)問題。采用1/4 空間(jiān)切向切入切出圓弧, 所(suǒ)需要確定的是刀具中心沿空間(jiān)圓弧運動的起點和終點的X、Y、Z 坐標, 以及圓(yuán)弧半徑。

按下列參(cān)數關係可得到頂部和底部刀具中心的切入切出(chū)空間圓弧的參數關係(xì)。頂部切入切出空間圓弧:

圓弧半徑 HRDB=(RADB-WR) / 2

圓弧(hú)起點和終點的高度差

HH4B=PIT/4×(WR+HRDB) /RADB

圓弧(hú)起點坐標 X=CPA+RADB-WR- HRDB

Y=CPO+HRDB

Z=BASP+SDIS+HH4B

圓弧終點坐(zuò)標 X=CPA+RADB-WR

Y=CPOB

Z=BASP+SDIS

底部切入切出(chū)空間(jiān)圓弧:

圓(yuán)弧半徑 RDS=(RADS-WR) /2

圓弧(hú)起(qǐ)點和終(zhōng)點(diǎn)的高度差

HH4S=PIT/4×(WR+HRDS) /RADS

圓弧起點坐標 X=CPA+RADS-WR- HRDS

Y=CPO+HRDS

Z=DP- PIT/4×(WR+HRDS) /RADS

圓弧終點坐標 X=CPA+RADS-WR

Y=CPO Z=DP

2.3 錐螺旋線路徑段

由於(yú)數控係統中不提供錐螺(luó)旋線的插補指令,因此錐螺(luó)旋線路徑段隻能由長度很小的直線或者圓弧來逼近。而(ér)在同等長度條件下(xià), 直線逼(bī)近(jìn)的誤差較圓弧逼近的誤差(chà)大。如果(guǒ)在(zài)同等條件下達(dá)到工(gōng)件的精度要求, 直線逼近所需(xū)的直線段就會很多,在機床控製係統計算速度受限製的情況下, 機床運動有時會發生抖動。在此介紹的是采用空間圓弧逼近錐螺旋線的方法。

在SINUMERIK 840D 中, 關於圓弧運動有一個指令叫中間點圓弧。它隻需指明圓弧終點及起點(diǎn)與終(zhōng)點之間的一個中間點(diǎn), 而不需要通過I、J、K 等參數指明圓弧的圓(yuán)心位(wèi)置, 並且該指令可以實現(xiàn)空間(jiān)圓弧運動。

隨著(zhe)刀具中心沿螺旋線運動, 刀具沿圓周經過一定的角度INIA。此時, 刀具中心距螺孔(kǒng)中心的距離RB、刀(dāo)具中心點的空間坐標X、Y、Z 均在變化, 其參數關係為:

( 1) 從螺紋頂部向螺紋底部

RB=RADB-WR- ABS(PIT/360×INIA×TPM)

X=CPA+RB×COS(INIA)

Y=CPO+RB×SIN(INIA)

Z=BASP+SDIS- ABS(PIT/360×INIA)

( 2) 從螺紋底(dǐ)部向螺紋頂(dǐng)部

RS=RADS-WR+ABS(PIT/360×INIA×TPM)

X=CPA+RS×COS(INIA)

Y=CPO+RS×SIN(INIA)

Z=DP+ABS(PIT/360×INIA)

這(zhè)樣, 每取(qǔ)兩個點就可完(wán)成一個(gè)CIP 空間(jiān)圓弧。采用CIP 空(kōng)間(jiān)圓弧比直線更能提(tí)高逼近的精度, 有效地提高了螺紋的精度和質量。

3 切削速度控製

由於刀具中心軌跡的曲率半徑在(zài)不斷地變化,為保持刀具切削刃部(bù)的切削速度( FFR) 恒(héng)定, 刀具中(zhōng)心的進給速度應該隨之變化(huà), 其參數關係為:

![]()

式(shì)中:

Ftc—刀具切削刃部的進給速度;

Rtc—刀具中心軌(guǐ)跡的曲率半徑; WR—刀具半徑;

FFR—給(gěi)定的(de)進給(gěi)速度。

4 程序設計參考的因素

設計程序時要(yào)考慮以下因素:

( 1) 程序的通用性。可將程序設計成可傳遞參數的通用子(zǐ)程序(xù), 這樣(yàng), 可(kě)以像調用標(biāo)準循環一(yī)樣調用;

( 2) 程序應根據給定(dìng)參數及上述參數關係自行(háng)求解螺紋頂(dǐng)部和底(dǐ)部大徑、各定(dìng)位(wèi)空間點、空(kōng)間切向切(qiē)入切出圓弧的(de)定位尺寸、各路徑段的進(jìn)給速度、根據給定參數可選擇從裏向外或從外向(xiàng)裏銑削;

( 3) 角(jiǎo)度INIA 的處理。順(shùn)時針銑削時INIA 是負向增加(jiā), 即INIA=INIA- 角度增量; 逆時(shí)針銑削時INIA是(shì)正向增大, 即INIA=INIA+角度增量。

5 結(jié)論

通過對內錐螺紋在數控機床上銑削加工的各路(lù)徑段位置及速度參數關係的(de)分(fèn)析, 建立了銑削內錐螺紋的加工過程(chéng)參(cān)數化的(de)子程序, 該加工程序不僅適應各(gè)種規格(gé)的內錐螺紋的數控銑(xǐ)削加工, 而且解決了內錐螺(luó)紋在數控機床(chuáng)上加工的程序問題, 為普及內(nèi)錐(zhuī)螺紋的數控銑削加工提供先決條件。

如(rú)果您有(yǒu)機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com