多線螺紋及蝸杆在加工(gōng)中,一般分粗、精加工兩道工序。而多頭螺紋(wén)及蝸杆在粗加工時的分(fèn)頭,是整(zhěng)個加工過程(chéng)的工藝難點。在工(gōng)作和相關書籍中加工多頭螺紋及蝸杆,一般都是(shì)先粗加工好(hǎo)一條螺旋槽後,再依次加(jiā)工(gōng)其他(tā)槽,這樣第一條螺旋槽的槽寬顯得格外(wài)重要,稍有不慎(shèn)就會(huì)出現問(wèn)題。而且,像這種類似的加工工藝(yì)一般都(dōu)需來回記(jì)住小滑板的移動量,並經常測量,加工過程很不流暢,不僅(jǐn)餘量不均勻,而且效率較低。所以,下麵介紹一種自己在多(duō)年的生產實踐(jiàn)中總(zǒng)結出的一種新方法。此方法不僅在工作中提高了質(zhì)量和生產效率,還在技藝傳授(shòu)中大家(jiā)反映比較容易掌握,而且在各項技能大賽(sài)中也為自己贏得了更多寶(bǎo)貴的時間。我把此方法命名為“穿插加工法”。

如圖1(粗加工分頭階段)所示,對完刀後,中、小滑板(bǎn)回(huí)零,並盡量選擇(zé)一(yī)個合適的切削深度,在工件上車一刀,並記住此時中滑板刻度,便形成如圖1a所示的槽1;退刀之後中滑板進到原刻度,小滑板進一個螺距P (或根(gēn)據具體情況采用其他分線方式),車出第2個槽,如圖1b所示;用同樣的方法車出第3個槽,如圖1c所示。當(dāng)3個槽都車好第一刀後,粗(cū)加工分頭階段就(jiù)算完成了。

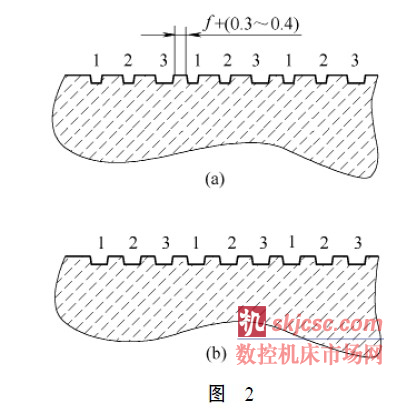

下麵(miàn)就進入了控製牙頂寬尺寸階段。具體步驟如下:加(jiā)工完如圖1c第3個槽後,便利用小滑板縱向進刀進行加工,並以槽(cáo)1左側麵為基準控製槽(cáo)3與槽1間的牙頂寬尺寸f(注意留0.3~0.4mm餘量),如圖2a所示。這裏的牙頂寬大致尺寸由(yóu)於可以很(hěn)直觀地觀察(chá)到,並能以牙槽寬(kuān)做參考(kǎo),加上本身(shēn)是粗加工階段,所以有經驗的操作者一般都不用測量,而是用經驗(yàn)估(gū)計加工。

當槽3與槽1間的牙頂寬被確定的同時,槽3的槽寬也被確(què)定了。這時應記住小滑板的刻度,並軸向進給一個螺距,中(zhōng)滑板尺寸還是進到原來的位置進行加工,這(zhè)時刀具將加工出槽1的槽寬(kuān)及相應(yīng)的第2條牙。接著用同樣的方(fāng)法繼續加工槽2及(jí)第3條牙(yá)。如圖2b所示(shì)圖形(xíng)為3條牙(yá)槽寬(kuān)度與3個牙頂寬度都已基本確定(dìng)了的螺紋。

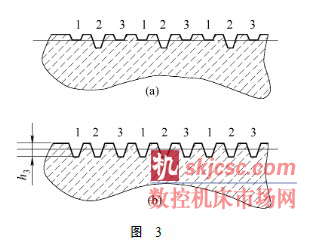

現在分頭工序算(suàn)基本完成,接下來便可以進行螺紋深度的加工了。由於(yú)此時刀具是處於(yú)槽2的位置,那(nà)麽(me)就可以按照螺(luó)紋深(shēn)度要求先把槽2加工出來,如圖3a所示,並記住中滑板的刻度尺寸。在加工方法的(de)選擇上,可以按照自己平時的習慣與掌握情況,在盡量不破壞已經大致成形的牙型前(qián)提下來進行選擇(zé)。不過建議選用分層切削法,因為這(zhè)種方法可獲得最寬的槽子,可有效防止紮刀現象。接著,用同樣的方法分別(bié)加工槽3及槽(cáo)1,注(zhù)意中滑板尺寸的一致性,如圖3b所示。

這樣三線螺紋的粗加工(gōng)便完成了(le)。而這樣獲得的螺旋槽有較好的螺(luó)距精度,餘量較均勻,有效地防止了大小牙現象,為半精加工和精加工打下了良好的(de)基礎;而且采用此方法進(jìn)行加工,比傳統方法加工的(de)速度可提高兩(liǎng)倍以(yǐ)上,加工(gōng)過程中人為誤差(chà)小,質量(liàng)較穩定,並簡化了工(gōng)藝流程,操作簡便,也適用於孔徑較小、不便(biàn)測量的多(duō)頭內螺紋粗(cū)加工,減小了因孔小而不便於來回測量等困難。

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com