0 引言

滾珠絲杠(gàng)副是高檔(dàng)數控機床進給係統(tǒng)的主要傳(chuán)動(dòng)部(bù)件。在高速滾珠(zhū)絲杠副傳動係統中,由於接觸區域(絲杠螺母、軸承等)產生大量的熱,導致絲杠產生熱變形誤差,從(cóng)而影響機床加工精度並導致進給(gěi)係統傳動剛度降低[1]。因(yīn)此,如何抑製或降低滾珠絲杠副的熱變形,對提高機床加工精度具(jù)有重要意義。

目前,國內外(wài)普遍采用將冷卻油通(tōng)入空心絲杠進行強製循環冷卻的辦法來抑製滾珠絲杠的發熱問題,這種全絲杠冷(lěng)卻方法在一定程度上帶走了由(yóu)於絲杠與(yǔ)螺母副之間摩擦而產生的熱量(liàng)。Kim等[2]應用有限元方法研究了施加軸向預載荷的滾珠絲(sī)杠在不同轉(zhuǎn)速和運(yùn)行時間(jiān)下的溫度分布(bù)規律(lǜ)Wu等[3]研究了滾珠絲杠進給係統的溫度變化和熱變形情況,並用有限元法對(duì)滾珠絲杠的熱(rè)特性進(jìn)行了仿真分析;夏軍勇等(děng)[4]以傳熱學理論為(wéi)基礎(chǔ),研究了滾珠絲杠受(shòu)周期變化的多熱源影響(xiǎng)而產生的(de)溫度響應及其變化特性。但是(shì),機床(chuáng)在實(shí)際加工過程中,絲杠螺母副並不(bú)是在整個絲杠長度上進行摩擦運動,而往往是在某些局(jú)部區域頻繁相對運動,因而局(jú)部區域產(chǎn)生的熱量也相對較多(duō)。對絲杠(gàng)進行全行程冷卻,隻能整體(tǐ)降低絲杠的平均溫升,並不(bú)能對運動摩擦相對頻繁的局(jú)部產生的溫升進行控製[5]。

針對上述(shù)問(wèn)題,本文(wén)提出一種高速滾珠絲杠副(fù)氣液二元冷卻係統,即采用將(jiāng)冷卻油(yóu)通入空心絲杠內部進(jìn)行強製循環冷卻,和冷卻氣流對絲杠螺母副重點發熱區域進行局部冷卻相結合的(de)氣液二元冷卻(què)方式,抑製因機床高(gāo)速運轉帶(dài)來的絲杠熱膨脹導致剛度和精度(dù)發生變化,並通過監測中空絲杠入口、出口(kǒu)處冷卻介質的(de)溫度變化(huà)量和氣體循環流量間接控(kòng)製滾珠絲(sī)杠的溫升(shēng),解決(jué)絲(sī)杠的發熱問題。

1 滾珠絲杠副發熱量與熱變形關係

高速滾珠絲杠進給係統的主(zhǔ)要熱源有:滾珠絲杠和螺母的摩擦發熱、絲(sī)杠兩端滾動軸承的摩擦發熱(rè)、絲杠端部驅動電機的功(gōng)率損耗發熱[4]。

由於影響機(jī)床加工(gōng)精度(dù)的熱變形主要是軸線方向的熱變(biàn)形,因此不(bú)考慮絲杠(gàng)徑向方向的熱變形(xíng),伸長(zhǎng)量和(hé)溫度的改變關係如下[1,6]:

ΔL =αL0Δt (1)

式中,ΔL 為變(biàn)形量;L0為(wéi)原絲杠長度;Δt為溫升(shēng);α為線膨脹係數。

從式(1)可以看出(chū),控製絲杠熱伸長的最好(hǎo)方法是如何降低溫升(shēng)Δt,采用中空滾珠絲杠內部冷卻是解決進(jìn)給係統發熱問題的有效方法,該方法將冷卻油通入空心絲杠內部進行強製循(xún)環冷卻,抑製(zhì)因機床高(gāo)速運轉時絲(sī)杠熱膨脹而導致(zhì)傳動精度a的(de)變化。

滾珠絲杠螺母的發(fā)熱量Q(kJ/h)與摩擦力(lì)矩T(N·m)、滾(gǔn)珠絲杠轉速(sù)n(r/min)成正比[7],計算公式(shì)如下:

Q =0.12πnT (2)

滾珠絲杠副摩擦力矩T 計算方法為

T =2z(Tg+Te)cosβ (3)

式中,z為滾(gǔn)動體數目(mù);β為絲(sī)杠滾道的螺旋角,rad;Tg為幾何(hé)滑移摩擦(cā)力矩,N·m;Te為摩擦阻力矩,N·m。

2 氣液二元冷卻係統原理

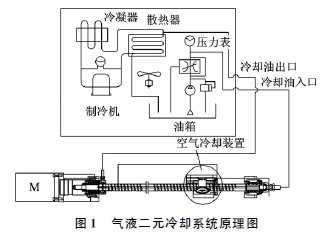

如圖(tú)1所示(shì),基於科恩達效應(yīng)的空心滾珠絲杠(gàng)氣液二元熱補償係統主要包括三部分:①由伺服電機、聯軸器、空心滾珠絲杠(gàng)螺母副等組成的傳動係統;②由製冷機、冷凝器、油(yóu)箱等組成(chéng)的變頻油冷(lěng)係統;③ 由風機(jī)、葉輪、噴氣嘴等組成的空氣冷卻係統。

2.1 變頻油冷係統(tǒng)

在(zài)空(kōng)心(xīn)絲杠內部和軸(zhóu)承座端部通入冷卻油,采用變頻(pín)調速驅動油泵向空心滾珠(zhū)絲杠供(gòng)油,通過熱交換方式將滾珠絲杠(gàng)及軸承座端麵的摩擦熱量帶走,回油溫度升高後通過冷凝器製冷降溫(wēn)後(hòu)流回油箱,以實現循環使(shǐ)用。當進出口冷卻油溫度差增大時,可通過控製係統指令使變頻器驅動變頻電(diàn)機轉速升高,油泵輸出油液的流量、流速增大,加快油(yóu)液冷卻循環,快速將熱量帶走,從(cóng)而降低空心滾(gǔn)珠絲杠的整體溫升。

2.2 空氣(qì)冷卻係統

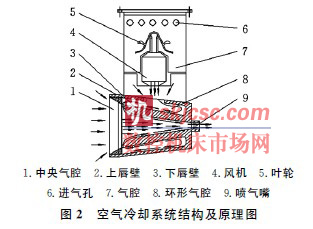

采用基於(yú)科(kē)恩達效應[8]的冷卻裝置,其具體結構及工作原理如圖2所示。空氣發生器內部安裝有風機,風機驅動葉輪旋轉,將周圍環境中的空氣通過進氣孔(kǒng)導入氣腔,並通過進(jìn)氣口進入空氣發生器的(de)環(huán)形氣(qì)腔,在環(huán)形氣腔內聚集,經排氣細縫(féng)沿科恩達表麵流出噴氣嘴,噴向絲杠螺母副摩(mó)擦(cā)表麵。同時,由於進入空氣發(fā)生器(qì)氣腔的空氣,經過排氣細縫時產生負壓,在負壓作用下將引導周圍空氣大量(liàng)通過中央(yāng)氣腔,也通過噴氣嘴(zuǐ)噴向絲杠螺母副摩擦表麵。

空氣(qì)冷卻裝置通過螺栓與工作台連接,分別安裝在螺母副的兩側麵,當伺服電(diàn)機驅動空心滾珠絲杠運動時,空氣發生器開始工作(zuò),經上述原理產生的冷(lěng)氣(qì)流噴向絲杠螺母副表麵(miàn),通過強製對流帶走絲杠螺母副的重點發熱區(qū)的局部摩擦熱量。

3 溫度場仿真分析

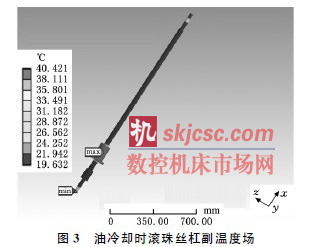

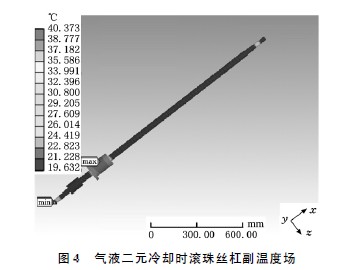

以環境溫度20℃、導熱(rè)係數51.83W/(m·℃)、滾珠絲(sī)杠進給速度50m/min、中空絲杠冷卻油流量0.313m3/h作為溫度場仿真條件。將中(zhōng)空滾珠絲杠與冷卻油的對流載荷施加在絲(sī)杠內孔及冷卻油入口的所有內表麵節(jiē)點上,對流載荷為恒定值;將絲(sī)杠螺(luó)母副與空氣的對流載荷施加在滾珠絲(sī)杠的所有外表麵節點上(shàng),對流載(zǎi)荷也為恒定值。通(tōng)過(guò)加載求解,得到中空滾珠絲杠副冷(lěng)卻(què)油強製冷卻時(shí)的溫度場,與基於科恩達效應的中空絲杠氣液二元冷卻(中空絲杠強製(zhì)冷卻和螺母表(biǎo)麵氣體冷卻相結合的冷(lěng)卻方式)時的溫度場,利用ANSYS軟件進行仿真分(fèn)析。圖3和(hé)圖4分別為兩種不同冷卻方式(shì)下滾珠絲杠副的溫(wēn)度場(chǎng)。

由圖3和圖4可(kě)以(yǐ)看出:兩(liǎng)種(zhǒng)冷卻方式下,滾珠絲杠副中絲杠螺(luó)母結合處的溫度最高,分別為96

40.421℃和40.373℃,溫升約為20℃;左右軸承座處的溫升次之,溫度約為30℃,溫升約為10℃;中空滾珠絲杠除了與螺母(mǔ)和軸(zhóu)承接觸部(bù)分的溫度較高外,其餘(yú)部(bù)分的溫度約(yuē)為22℃,溫升不超過2℃。圖中(zhōng)絲杠螺母上標有“max”的範圍代(dài)表最高(gāo)溫度出現的範圍(wéi),采(cǎi)用冷卻(què)油強製冷卻時螺母上的 “max”範圍幾(jǐ)乎全部覆蓋,而采用氣液二(èr)元冷卻時螺母上標有“max”的(de)位置隻有一小(xiǎo)部分,並且螺母的最高溫度(dù)和滾珠絲杠的整(zhěng)體溫升(shēng)較低,說明(míng)采用氣液二元冷卻方法後滾珠絲杠副的溫度場分布得到了一(yī)定(dìng)的改善,該方法在一定程度上能夠抑(yì)製滾珠絲杠副(fù)的局部溫升。

4 熱(rè)變形仿真分析

不同冷卻方式(shì)下的熱變形分析與分析(xī)滾珠絲杠係統溫度場的方法相似,當工作環境以及各邊界條件不變時,將得到的溫度作為熱載荷加載到滾珠絲杠進給係統的有(yǒu)限元模型上,對滾珠絲杠副(fù)進行熱變形仿真分析[9]。

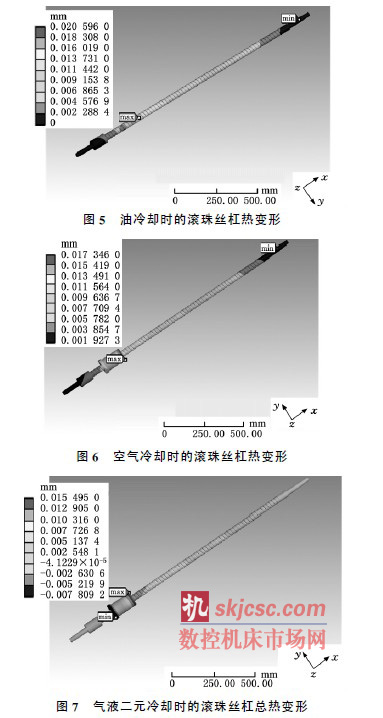

由(yóu)圖5、圖6及圖7的熱變形結果可以看出,無(wú)論采用冷卻油強製(zhì)冷卻(què)、螺母表麵空氣冷卻,還是滾珠絲杠副氣(qì)液二元冷卻,絲杠(gàng)的最大熱變(biàn)形量(liàng)都(dōu)發生在螺母與絲(sī)杠頻繁摩擦的位(wèi)置,兩端軸承座(zuò)處的熱變形量(liàng)稍小,最(zuì)小熱變形量發生在遠離(lí)驅動電機端的(de)絲杠軸端(duān)。而且,不同冷卻方式下的最大熱變形量(liàng)各不(bú)相同,采用冷卻油強(qiáng)製冷卻(què)時的最大熱變形量為20.596μm,采用(yòng)螺母表麵空氣冷卻時的最大熱變形量為17.346μm,采(cǎi)用中空絲杠氣液二元冷卻(què)時的(de)最大熱變形量為15.495μm。

將仿真得(dé)到的結果與利(lì)用式(1)計算得到的結果(滾珠絲杠的理論熱變形量為16.02μm)進行對比分析,可以看出:采用(yòng)氣液二元冷卻方法時滾珠絲杠的熱變形量與理論計算的熱變(biàn)形量基(jī)本一致;而采用冷卻油強製冷卻時,利用激光幹涉(shè)儀和光柵尺通過實驗測得的滾珠絲杠單向定位精度為28.02μm,較仿真得到的滾(gǔn)珠絲杠熱變形量大得多,說明采用空心絲杠氣液二元冷卻方法(fǎ),可大大降低滾(gǔn)珠絲杠的整體溫升和局部溫升(shēng),從而可以有效(xiào)地抑製滾(gǔn)珠絲杠的熱變(biàn)形。

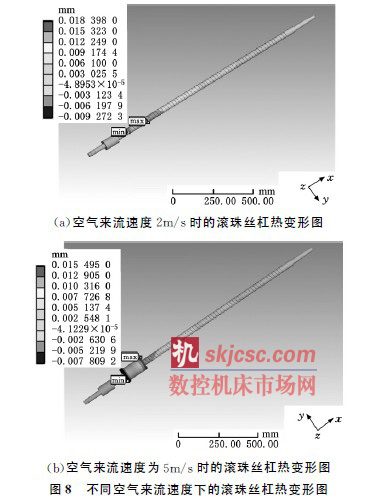

4.2 不同冷卻速度下的二元熱變(biàn)形分析(xī)

為便於對比,同樣(yàng)采用第(dì)3節中所述的工作環境及邊界條件,進(jìn)行不同冷卻速度下(xià)的熱變形仿真分析。改變螺母表麵空氣冷卻流速,分別取空氣來(lái)流速(sù)度為2m/s 和5m/s,空氣來流密度為1.159kg/m3,可得到(dào)在不同冷卻流速及氣液二元冷卻(què)狀態下滾珠絲杠的熱變形情(qíng)況,如圖8所示(shì)。從圖8可以看(kàn)出,采用氣液二元冷卻方(fāng)法對滾珠絲杠進(jìn)行冷卻時,隨著空氣來流(liú)速度的增大,滾珠絲杠的熱變形量逐漸減(jiǎn)小,當空氣來流速度達到(dào)5m/s時,滾珠(zhū)絲杠的最大熱變形保持在15.4μm左右,與理(lǐ)論計算(suàn)結果接近,達到了預期效果。說明氣(qì)液二(èr)元冷卻方法在抑製滾珠絲杠熱變形(xíng)方(fāng)麵的作用要比絲杠全行程強製冷卻(què)方法的作用顯著。

5 結束語

本文提出了一種(zhǒng)基於科恩達效(xiào)應的高速滾珠絲杠副氣液二(èr)元冷卻方法,並(bìng)對該冷卻係統的組成結構及工作原理(lǐ)進行了論述。該二元冷卻方法可實現對滾珠絲杠副(fù)的全行程循(xún)環冷卻和重點發熱區域的局部(bù)冷卻,有效(xiào)減(jiǎn)小絲(sī)杠的熱變形。采(cǎi)用ANSYS軟件,對滾珠絲杠副的溫度(dù)場進行了仿真分析,得到一定工況下滾珠絲(sī)杠係統中絲(sī)杠螺母處的溫度最高,最高溫度約為40℃,其餘部分的溫度約(yuē)為22℃,溫升不超過2℃。通過對滾珠(zhū)絲杠副的熱變形進行仿真分析,得到氣液二元(yuán)冷卻方式下滾珠絲杠的最大熱變形量為15.495μm,與理論計算結果基本一致。說明采用空心絲杠氣液二元冷卻方法,可有效降低高速滾珠絲杠副的整體(tǐ)溫升和局部溫升,有效抑製滾珠絲杠副的熱變形及傳動剛(gāng)度的(de)變化。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編(biān)輯部, 郵(yóu)箱:skjcsc@vip.sina.com