摘要:由水輪發電機組水(shuǐ)輪機套筒引起的故障是水電站(zhàn)運行過(guò)程中存在的一個普遍問題,涵蓋設計、製造、安裝、檢修、運行等方麵的(de)原因。運(yùn)行中機組的不同負荷工況引起套筒(tǒng)漏水、抱死的也有(yǒu)差異,需及時找出其中原因並采取措施消除。文章介紹了某水電廠4號機組運行時導(dǎo)葉套筒與導葉發生抱死現象後,導致導葉不能(néng)操作的現象描述和分析(xī),以及采用的措施和取得的效果,繼而提出今後對導葉軸套方麵的改進設想。

關鍵(jiàn)詞(cí):水電廠;水輪機組軸套;材料

0 引言

某水電(diàn)廠4 號機組1974年投運, 於(yú)1998年完成增(zēng)容改造, 機組額定功率由225MW增容至255MW。增容改造中水(shuǐ)輪機部分(fèn)除埋設部(bù)件和水輪機大軸、水導瓦未進行更換外,重新設計(jì)製造了(le)轉輪、頂蓋、活動(dòng)導葉、底環、接力器及水輪機附屬部件。水輪機結構為立軸(zhóu)混流式(HL430a-LJ-550),發電機為二導懸吊式(TS255/12640-48) , 均由哈爾濱電機廠製造, 額定轉速1 2 5 r / m i n , 額定流(liú)量290m3 /s 。導水(shuǐ)機(jī)構的(de)導葉軸套由上、中、下軸套構成,上軸套為聚甲(jiǎ)醛鋼背複合材(cái)料軸套, 中、下軸套采用1010,期間運行穩定,增容改造後進行(háng)了兩次擴修, 分別為2 0 0 3 年(nián)和2 0 0 9 年。2 0 0 9 年擴修時應用了MC尼龍材料作為導葉中、下軸套(tào),其安裝間(jiān)隙為0.4mm~0.45mm,穩(wěn)定運行半年(nián)後,機組在90MW~240MW負荷區間出現導葉發卡, 並伴(bàn)有負荷調整不(bú)順暢現象, 在後期檢修發現中、下軸套內徑平均收縮量均為0 . 5 m m 。產生軸套與活動(dòng)導葉軸頸過盈0.05mm~0.1mm, 對中(zhōng)軸套內徑進行機加(jiā)工, 其與(yǔ)導葉軸頸裝配後間隙加工後為0.65mm~0.7mm。下軸套更換(huàn)為尼龍1010,導葉(yè)軸頸裝配後間隙擴大為(wéi)0.65mm~0.7mm, 完成事故處理。

1 故障發生情況

2010年8 月8日由於上遊降雨影響,黃(huáng)河攜帶超過1 0 0 k g / m 3沙量入庫, 機組(zǔ)過機沙量達58kg/m3。8月9日發現導葉有發卡現象,負荷在國電(diàn)業·技術 2013年第(dì)5期90MW~240MW區間出現(xiàn)導葉發卡,並伴有不(bú)同程度的調整不順暢的現象,相應接力器開度為50%~98%,截止9月2日,累計導葉發卡故障發生二十多次,具有代表性情況如下。

1.1 8月9日

上位機(jī)簡報發出“電調故障”、“調速器比例閥工作複歸”。有功(gōng)給定220MW,實發240MW。調速器在數字閥、自動。一次調頻(pín)退出。A機比例閥拒動,數字閥拒動,B機數字閥拒動,調速器在B機,比例(lì)閥。具體情況如表1所示。

調速器切機手動,故障信(xìn)號複歸正常,水車室檢查無異常。調(diào)整負荷不動(dòng)(240MW),當時全廠(chǎng)出力1100MW。

1.2 8月10日

落門停機,檢(jiǎn)查導葉各部沒(méi)有發現明顯異常。調速器靜態試驗模擬開、停機,並(bìng)網,增減(jiǎn)負(fù)荷動作正確。並網帶負荷到140MW時,B機比例閥拒動自(zì)動切至數字閥,繼續增減負荷,數字閥拒動信號出現。調速器切機手動,增減負荷正常(cháng)。調速器切自動B套數字(zì)閥增減負荷正常, 調速器切自動(dòng)B套比例閥增減負荷正常(cháng)。(200MW~240MW)

1.3 8月11日

小範圍調整負荷,由(yóu)200MW降至170MW動作正常,由170MW升至200MW時,負荷調整不動。檢查A機數字(zì)閥拒動,B機(jī)比例閥、數字閥拒動。在(zài)機手動方式下負荷隻(zhī)能降不能升,雙重濾過器切換一次無效。負(fù)荷設置為100MW,當負荷升至90MW後不上升,當時導葉開度48%,調速器顯示:A機(jī)數字閥(fá)拒動,B機比例閥、數字閥拒動(dòng)。切(qiē)至機手動後負荷隻能降不能升。停機,進水口閘門全落。做(zuò)摩擦力矩試驗: 油壓為1.3MPa時(shí), 導葉開到48%不動。油壓為1.35MPa時,導葉開到50%不動。導葉靜摩擦力明顯增大,壓力在1.3MPa時導(dǎo)葉開到47%不動,1.35MPa時(shí)50%,導葉開度越大,壓力也要越高,如表2所示。

2 處理情況

累計(jì)對導(dǎo)葉發卡缺陷進行了六次(cì)排查,具體如下。

1)開蝸殼門對導葉進行檢查,未發現有異物卡阻(zǔ),開機(jī)並網後140MW~160MW負荷導葉依舊卡阻。

2 ) 調速器動作試(shì)驗和導葉靜摩擦力矩試驗,初步判定導(dǎo)葉發卡是由於(yú)導水(shuǐ)機(jī)構靜摩擦力(lì)矩增大所(suǒ)致。

3)調速器雙重過濾(lǜ)器檢查(chá)清(qīng)掃(sǎo)、引導閥活(huó)塞檢查清(qīng)掃、調速環(huán)檢查、中軸套檢查和(hé)導葉立麵、端麵間隙檢查,檢查後再(zài)次進行了導水機構摩擦力矩試驗,排除了調速器(qì)故障、接力器故障、調速環摩擦塊損(sǔn)壞、中軸套進沙的原因。

4)導葉端麵(miàn)間隙調整、拉緊度試驗,通過係列排查判斷導葉發卡是由於(yú)導葉端麵間隙變動和導葉軸套(材料為MC尼龍)吸(xī)水膨(péng)脹所致。

5)導葉端麵間隙調(diào)整和導葉中軸(zhóu)套(材料為MC尼龍)膨脹處理。

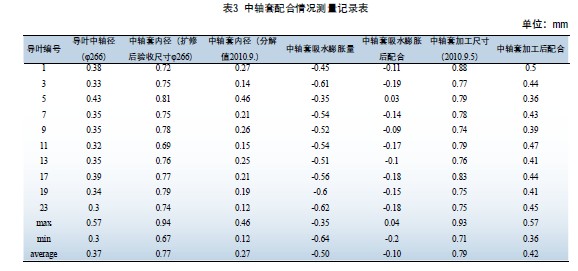

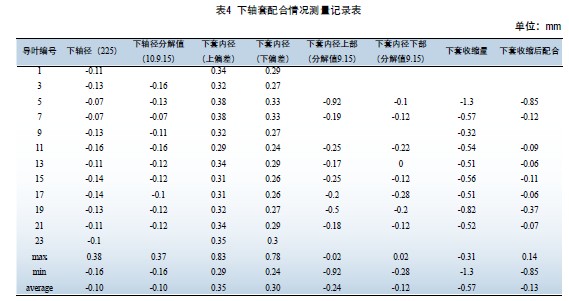

6 ) 通過測量發現機組2 0 隻導葉中軸套平均膨脹量達0.5mm,與導葉中軸徑配合平均徑向過盈量0.1mm。因此對4號機組導葉端麵間隙調整和導葉(yè)中軸套( 材料為MC尼龍) 重新(xīn)進行膨脹處理,全部進行(háng)了車削加工,加工後與與導葉(yè)中軸徑平均配合間隙0.42mm, 下軸套更換為(wéi)尼龍1010,導葉軸頸裝配後間隙(xì)擴大為0.65mm~0.7mm,如表3,表4所示。

3 故障分析

3.1 導葉軸套結構

上、中軸套布置在頂蓋套筒(tǒng)上下兩端,上軸套主要起輔助(zhù)支撐(chēng)導葉的作用,中軸套直接與轉輪上(shàng)腔相通,主(zhǔ)要是為了密(mì)封(fēng)機組運行時轉輪上腔(qiāng)壓力水。中軸套密封形式為“L”型密封和 “O”型密封。導葉下軸套布置在底環上(shàng),采用 “O”型密封圈防止(zhǐ)泥(ní)沙進入。

3.2 原因分(fèn)析

針對(duì)導葉出現發卡(kǎ)現象,通過(guò)調速器試驗和接力(lì)器動作試驗排出了(le)導葉異物卡阻、調速器(qì)故障、接力器故障、調速環摩擦塊損壞等(děng)因素。通

過測量中(zhōng)軸套(tào)內徑並與上年度檢修安裝後相比收(shōu)縮0.5mm,與導葉軸頸形成過盈配合,其(qí)原因是尼龍(lóng)材料的物(wù)理特性發生(shēng)變化引(yǐn)起的膨脹。采取機加工的處理方法對內孔車削,使所有中軸套內徑擴大間隙至0.65mm~0.7mm後;對中軸套(tào)間隙處理後導葉發卡現象(xiàng)依舊存在,進而引申(shēn)為(wéi)導葉下軸套間隙(xì)過小成為發卡的主要原因,對此現象,將(jiāng)機組檢修(xiū)工期延長,分解水輪機部件,更(gèng)換下軸套,處理(lǐ)後故障消除,機組運(yùn)行(háng)穩定。供貨(huò)商認為MC尼龍材料在各種物理化學性能上均優於尼龍1010,原(yuán)來其他型號逐漸淘汰,都轉為生產MC尼龍產品。但(dàn)MC尼龍軸套是否能符合該電廠比較特殊的工況條(tiáo)件,還需要(yào)進一步試驗論證,但作為尼龍材料的主要物理性能參數(shù)的膨脹係數(shù)顯然不能滿足電站的使用條件,具有一定的風險(xiǎn)性。

3.3 間隙選(xuǎn)擇的理論依據(jù)

水輪機設計手冊[1]對離心熔鑄尼龍1010軸套的設計計算方法如下。

壓入(rù)過盈(yíng)量:Δ1=2×10-3D; (1)

與軸頸配合間(jiān)隙:Δ2=1+A+C。 (2)

其中D 為軸套外(wài)徑; A 為設(shè)計要求實際間隙;計算方法為(wéi)A=0.22d/100;d為導葉相應軸頸(jǐng);C為壁厚引起的內徑收縮修正值;當(dāng)壁厚大(dà)於10mm時;取值為0.05mm~0.1mm。

對於該電廠機組(zǔ)中軸(zhóu)套外(wài)徑300mm,內徑266mm,下軸套(tào)外徑250mm,內徑225mm,由於中下軸(zhóu)套加工工藝采用壓入後(hòu)二次加工至配合間隙,故公式(2)中Δ1取值為零經過(guò)計算,中軸套壓入過盈(yíng)量為0.6mm,與導葉中軸徑間隙為0.65mm~0.7mm;下軸套(tào)壓(yā)入過盈量為0.5mm,與導葉(yè)下軸徑間隙為0.55mm~0.6mm。

尼龍(lóng)產品供貨(huò)商在經驗上對套筒間隙進行(háng)了如下計算。

4 改進方案

水輪機套筒軸(zhóu)套與導葉之間的抱死現象產生是設計間隙、運行工況(kuàng)、材料(liào)選擇等多方麵的綜合體現,也(yě)是水電廠常見故障,在多次該類缺陷的處理過程中,從(cóng)機(jī)加工方麵和材料選擇兩(liǎng)個方麵考慮處理方案,重(chóng)點對水輪機套筒軸套(tào)與(yǔ)導葉之間的設計間隙進行了檢查、對比、調整,同時為防止機加工變形和由於(yú)環境溫度、濕(shī)度變化從而產生(shēng)的間隙變化,在機(jī)械加工工藝(yì)上做了較大改進,從該方麵杜絕(jué)間隙過小產生抱(bào)死現象。在材料選擇上選用尼龍1010,在材料到場後進行浸(jìn)泡試驗以驗證材料的(de)吸水率和(hé)膨脹率,現場缺乏對非金屬材料的檢測手段從(cóng)而僅憑外觀檢測和廠家出(chū)具的出廠(chǎng)證(zhèng)明,但試驗時間無法模擬機組長期運行(háng)時的各種工況,因而材(cái)料的可靠性不足,隱患依然存在,同時若導葉與配合軸承的間隙擴大,一方麵會帶來導葉(yè)套筒漏水量的增大和轉動配合麵(miàn)之間進(jìn)砂量增加,從而加劇導葉軸(zhóu)頸的磨(mó)損;另(lìng)一方麵由於導水機構整體間隙的變化從而影(yǐng)響到停機(jī)狀態下的機組漏水(shuǐ)量。因(yīn)此,僅通過調整和改變導葉套(tào)筒(tǒng)間隙(xì)值的方案(àn)帶有一定的弊端。必須通過多年的運行經驗調整水輪機套筒軸套與導葉之間的(de)間隙(xì)值和適合的材料[2],才能使得機組平穩、安全運行。

5 結論

在水電(diàn)廠中多泥沙河流上的水輪發(fā)電機組,水輪機套筒軸套材料的選擇應(yīng)更為慎重,由於受(shòu)上(shàng)遊降雨影響,過機沙量在汛(xùn)期變化較大,若沙量大於一定數值,將對機組運行工況帶(dài)來較為嚴重的影響(xiǎng)。在水輪機套筒軸套選擇上應充分考(kǎo)慮材料物理化學性能在特(tè)殊環境下的變化,並計算加工誤(wù)差等人為因素。隨著各類國內外新型材料(liào)和技術的出現及應用,在(zài)水質條件有所改善條件下,同時兼顧穩定的物理特性和良好的耐磨和潤滑性能的軸套材料,代替以尼龍為製造材料的水輪機軸套才能成為可能。例(lì)如采用銅基鑲嵌自潤滑軸承等多種複合材料在其(qí)他電站的成功使用,對今後處理(lǐ)該類型的故障建議更換使用(yòng)新型複合材料的軸承以減小尼龍(lóng)材(cái)料的吸水膨脹幾率(lǜ),可在機組檢修期間試用(yòng)數量較少的新材料驗證試用效果,做為將來選擇新型套筒材料的技(jì)術儲備和積(jī)累(lèi)經驗。

如(rú)果您有(yǒu)機床行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com