1、引言

渦輪軸的深孔(kǒng)加工曆來是軸類零(líng)件加工關鍵之(zhī)一,由於其孔深,又是(shì)封閉式加工,排屑困難(nán),加(jiā)工難度大。本文所述(shù)空心軸(zhóu)是航空發動機(jī)上高速旋轉的關鍵零(líng)件,也是典型的薄壁(bì)空心細長軸類零件。工作轉速在10000r/min 以(yǐ)上,材料(liào)為1Cr11Ni2W2MoV實心模鍛件。空心軸的小端與壓氣機轉子連接;中間部分裝有軸間軸承,其大端(duān)連接渦輪(lún)盤(pán)並與封嚴環、軸(zhóu)承座、襯套等多個零件構成渦輪轉子。

目前,國內空心長軸深孔鏜削加工普遍采用懸臂式的(de)長徑比很大、由結構(gòu)鋼(gāng)製造的刀杆進行加工,由於其刀具係統自身的(de)剛性差,在切削過程中極易產生讓刀變形和機械振動,造成零件內孔中心線偏移,軸內外圓表麵壁厚(hòu)差不合(hé)格,達不到設計圖樣(yàng)中規定的壁厚差0.05mm要求,不僅製約了生產效率的提高,也直接導致加工表麵質量(liàng)的下降。為了解決深孔加工這一難題,經過(guò)深入研究、廣泛調查收集信息,聯合株(zhū)洲硬質合金廠自主開(kāi)發、研製(zhì)整體硬質合金刀杆,解決長(zhǎng)期以來深孔加工刀具係(xì)統剛性不足,影響加工質量的技術瓶頸(jǐng)。

整體硬質合金刀杆的設計過程曾多次修改設計方案,對刀杆的結構剖(pōu)麵和幾何形狀、外觀尺寸進行了(le)三次改進,在刀杆和刀頭的連接方式上,也進行了三次較大的設計方案改進,製造廠家因製(zhì)造成型工藝與我們設(shè)計(jì)圖紙規定(dìng)的連接方式(shì)不同,也進行了相應的工(gōng)藝方案改進,經雙(shuāng)方(fāng)共同努力,完成了自行研製的國內第一件長度超過1米長的整體硬質合金刀杆(gǎn),實現了我們多(duō)年以來的夙願,填補了我國在(zài)這一領域的技術(shù)空白(bái)。

2、整體硬質合金刀杆的(de)研製及在深(shēn)孔加工中的應用

2.1整體硬質合金刀杆的結構與製造工藝:

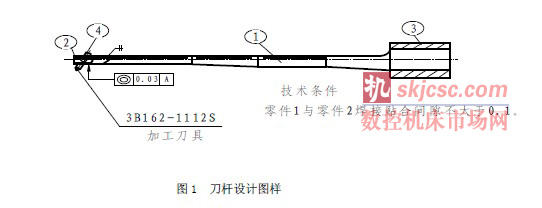

刀杆結構及技術要求見圖1,刀杆製造工藝路線為:

粉(fěn)末冶金---攪拌---灌注(zhù)到專用的模具中成型---萬噸等靜壓壓注---烘幹---半成品加工---真空燒結---粗、精加工---製成成品---檢驗

2.2渦輪軸深(shēn)孔加工方法和(hé)刀具

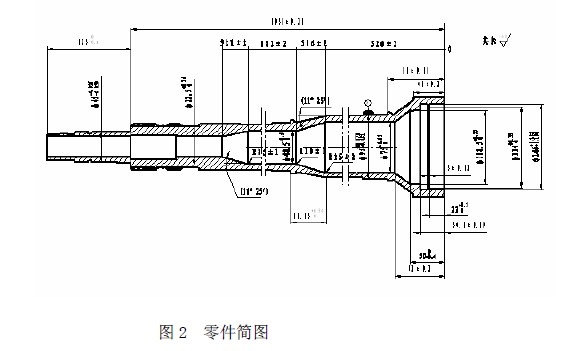

渦輪軸(zhóu)零件簡圖見圖2

2.2.1 傳統的(de)深孔加工工藝方法和(hé)刀具

1)傳統的深孔加工成型工藝鑽孔---擴孔---粗鉸大(dà)錐(zhuī)麵孔---粗鉸小錐麵孔---精鉸大錐麵孔---鉸小錐麵(miàn)孔---鏜小(xiǎo)頭尾孔

2)刀具:深孔鑽頭、深孔鏜頭、深孔鉸刀、結構鋼材料深孔鏜杆

3)專用設備:深(shēn)孔鑽床T2120傳統的(de)深孔加工工藝主(zhǔ)要存在的問題是:加工後零件(jiàn)的壁厚差合格(gé)率極低,常常發現在整個(gè)深孔型麵中,小孔的內表麵(尺(chǐ)寸ф48.5+0.5)與大孔的內表麵(尺寸ф75+0.12)同軸度誤差較大,導致壁厚差超差。以往我們采(cǎi)取的修複方法(fǎ)為:常以小孔部分內表麵為基準,而且小孔部分的內孔表麵(尺寸(cùn)ф48.5+0.5)依據當時的(de)條件無法修複,僅能修複大孔(尺寸ф75+0.12),往往采用找(zhǎo)偏大孔理論中心線使其與小孔一致後,加工大孔內表麵保證與小孔內表(biǎo)麵同(tóng)軸度要求。然後修複內孔基準和外圓各表麵,保證空心軸壁厚差要(yào)求。采(cǎi)用(yòng)這種修複方法,修複加工過程十分複雜(zá),隨機性較大(dà),造成部分尺寸和技術(shù)條(tiáo)件不能得到有效控製。

2.2.2 應用硬質合(hé)金長刀杆(gǎn)深(shēn)孔(kǒng)加工工藝

1)改進後深孔加工的成型工藝

鑽孔---擴(kuò)孔--粗(cū)鉸大錐麵孔--粗鉸小錐麵孔---精鏜深孔型麵--精鉸大錐麵孔---精鉸小錐麵孔---鏜(táng)小頭尾孔

2)刀具:深孔鑽頭、深孔鏜頭、深孔鉸刀、深孔鏜杆、硬質合金長刀杆、鏜刀頭

3)專用設備:深孔鑽床T2120、深孔(kǒng)鏜床KDM-618

2.2.3 傳統的深孔加工工藝方法和采用整體(tǐ)硬質合金刀杆深孔加(jiā)工工藝方法(fǎ)的比較

1)采用整體硬質合金刀杆進行深孔(kǒng)鏜(táng)削加工,解決過去深孔加工中,空心軸內孔尺寸Ф48.5mm依靠浮動鏜削加工,刀杆的浮動支撐,基準自身(shēn)精度達不到要求的問題(tí)。而應用(yòng)整體硬質(zhì)合金(jīn)刀(dāo)杆後,保(bǎo)證了空心(xīn)軸所加工(gōng)的內孔與其它內孔之間同軸度要求,同軸度數值可控製(zhì)在0.05之內。

2)避免了在傳統深孔加工過程中,依靠刀杆(gǎn)浮動支撐定位,各段(duàn)深孔、型麵(miàn)分段成型,使基準定位誤差較大、造成各段內孔中心(xīn)線不(bú)重合誤差。

3)過(guò)去在粗鉸孔時,采用浮動鉸刀在鉸(jiǎo)削(xuē)餘量不均勻的情況下,刀具的浮動刀頭往往偏向一邊切削,產生內孔偏移現象(xiàng)。在精鉸時也無法修複。現(xiàn)在采用整體硬(yìng)質合(hé)金刀杆,可直接進行深孔鏜削修複加工(gōng),避免了以往深孔加工中複雜的(de)修複過程,提高了修複加工精度。

4)采用新工藝進行深(shēn)孔加工試驗後,空(kōng)心長軸的壁(bì)厚差(chà)均可控製在0.05mm之內,新工藝應(yīng)用後可以簡化空心軸壁厚差的修複方式,經實際(jì)應用後(hòu),提高了(le)深孔加工的效率,保證(zhèng)深孔加工各段孔的中心線(xiàn)同軸,達到了設計圖紙中嚴格的(de)壁厚差要求。

3 硬質合(hé)金刀杆加工(gōng)深孔的應用實例

3.1 模擬軸(zhóu)的(de)深孔加工試(shì)驗

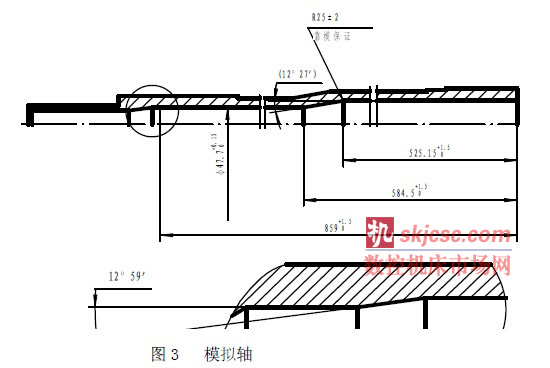

試驗條件:設備:KDM-18 深孔鏜床工裝:整體硬質合金刀杆、結構鋼刀杆、YT15 車刀、仿型用靠模板試驗項目:第一種空心(xīn)模擬軸的深孔加工試驗(見圖3),試驗目的檢查驗收硬質合金刀杆的製造質量,完成與普通結構鋼刀杆加工數(shù)據對比,為渦(wō)輪軸零件深孔加工積累經驗。

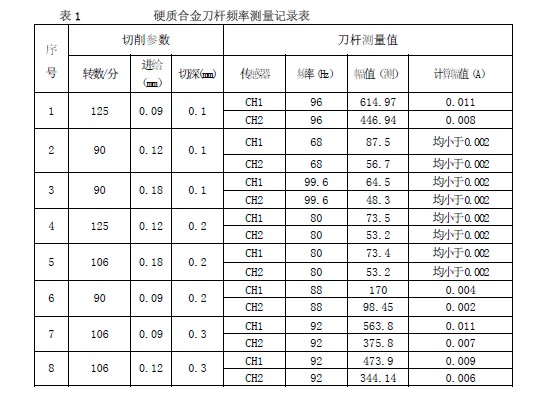

試驗結果:試驗對比後,發現采用整體(tǐ)硬質合金刀杆精加工的零件表麵粗糙度(dù)值較低,上刀後(hòu)整體硬質合金刀杆的(de)讓刀量、在(zài)加工中刀杆的回彈、尤其是近根部的振顫感均好於參加(jiā)對比的結構(gòu)鋼刀(dāo)杆。應(yīng)用試(shì)驗采集的數據如表1 示

3.2 第(dì)二種空心軸的深孔加工應用

1)應用條件:設備:KDM-18深孔鏜床工裝:整體硬質合金刀杆、YT15車刀、仿型用的靠模板

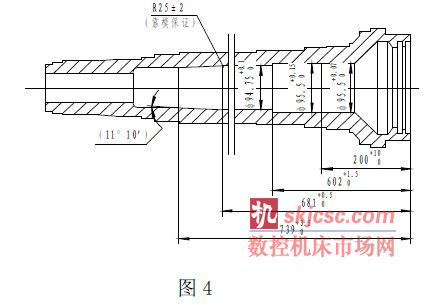

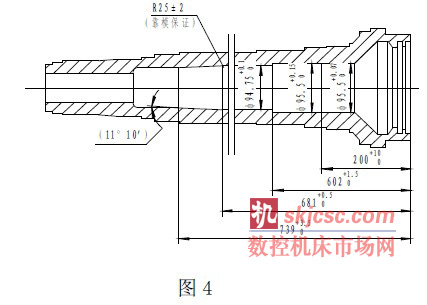

2)應用項目:第二種空心軸見圖4,采用硬質合(hé)金刀(dāo)杆進行加工試驗,尋求最佳切削參數。

3)應用結果:采(cǎi)用了整體硬質合(hé)金刀杆對第二種(zhǒng)空心軸進行深孔加工,加工結果與第一種空心模擬軸相近,切削試驗參數與表1 中序號為(wéi)2、3、4、5、6 的參數一致(zhì),效(xiào)果非常理想。

3.3 第(dì)三種空心軸的深(shēn)孔加工應用

1)應用條件:設備(bèi):KDM-18 深孔(kǒng)鏜床(chuáng)工裝:整體硬質合金刀杆、YG8車刀、仿型用的靠模板.

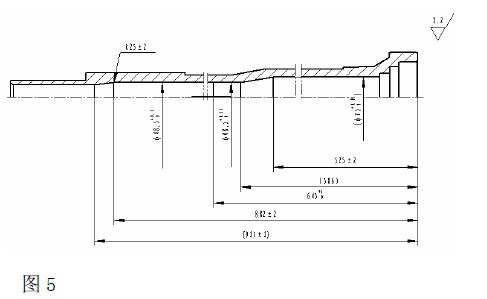

2)應用項目:第三種空心軸見圖5,按試驗工藝規程進(jìn)行深孔加工試驗,驗證其加工(gōng)的可行性和合理(lǐ)性。

3)應用(yòng)結果:采用(yòng)了(le)整體硬質合金刀杆對第三種空心軸進行深孔加工,加工結果及切削試驗參數與第二種空心軸一致,效果非(fēi)常理想(xiǎng)。

3.4試(shì)驗應用結論:

采用了整體硬質合金刀杆(gǎn)對第三種空心軸進行深孔加(jiā)工,應用結果與第二種空心軸及第(dì)一種模擬軸的加工結果相近,經過了多次的零件加工和試驗,證明采(cǎi)用整體硬質合金刀杆對空心軸進行深孔加工,能夠保證空心長(zhǎng)軸內、外圓的的壁厚差在整個加工長度上控製在0.05mm 之內。完全滿足設(shè)計圖紙的要求。第三種空心軸切削參(cān)數及加工結果見表2。

4 攻關成果分析與討論

1)分析:經過多次(cì)攻關試驗,采用自主設(shè)計研發的整體硬質合金(jīn)刀(dāo)杆,在三種空心長軸零件的深孔加(jiā)工(gōng)中得到了應用,驗證了采用整體硬質合金刀杆,進行空心長軸(zhóu)深孔鏜削加工的可行性和(hé)先進性,實際應用結果表明,硬質合金與(yǔ)常規的合金結構鋼刀杆(gǎn)相比,它的硬度(dù)和強(qiáng)度,尤其是剛性要遠遠大於合金(jīn)結構鋼。在(zài)相同刀杆直徑情況下,采用(yòng)優質鋼製造的刀杆最大懸伸量(鏜刀杆長度與鏜刀(dāo)杆直徑之比)為5:1,而采用硬質合金製造(zào)的鏜刀杆(gǎn)最大懸(xuán)伸量(liàng)為10:1,驗證了整體硬(yìng)質合金刀杆加工深孔的優越性。渦輪軸零(líng)件深孔加(jiā)工的壁厚差值從原來(lái)的0.08 提高到0.05。滿足設(shè)計圖紙要求。

5結論

經過多次試驗加工和實際應用的結果說明,采(cǎi)用整體(tǐ)硬質合金刀杆進行渦輪軸深孔加工(gōng)效果,與論證報告中預期的效果基本一致,證明了應用整體硬質(zhì)合金刀杆進行空心軸深孔加工工藝的可行性和(hé)先進性。新的深孔加(jiā)工工藝,可以保證深孔加工後的尺(chǐ)寸精度(dù)、表麵粗(cū)糙度(dù)及嚴格(gé)的壁厚差要求,其技術水平(píng)與指標均可達到國外同類航空產品的要求(qiú)。並已推廣應用在批量生(shēng)產中。自行(háng)設計(jì)研製的超長整體硬(yìng)質合(hé)金刀杆,可應(yīng)用到其它(tā)空心長軸類零件的深孔(kǒng)加工(gōng)中,並可以推(tuī)廣到國內外的相關加工領域中。

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本(běn)網(wǎng)編(biān)輯部, 郵(yóu)箱:skjcsc@vip.sina.com