航(háng)空發動(dòng)機作為飛機的心髒,是集(jí)尖端設計(jì)技(jì)術和尖端製造技術於(yú)一身的高精密機械體,故每個發(fā)動機零件都(dōu)受嚴格的尺寸和技術條件控製,能(néng)否檢測準(zhǔn)確真實的反映加工情況同樣重要,鋁合金由(yóu)材料自身(shēn)具(jù)備質輕,易加工等(děng)多個優點被越來越多(duō)的應用於航空領域,但具備優點的同時鋁合金也受到加工自身溫(wēn)度變化和外界環境溫差等因(yīn)素影響檢測的真實值,通過數據積累和實踐應用得出溫度補償(cháng)技術,從而解決溫度對(duì)鋁合金加工(gōng)和檢測(cè)的影響。

1 零件加工背景和問(wèn)題

零件加工背景

本文中主要以美國普惠公司(Pratt &Whitney Group )鋁合金零件為例進行論述,大(dà)型薄壁鋁合金零件是指零件直徑在φ700-1500mm 或更(gèng)大直徑,壁厚(hòu)在2.184-3.04mm之間,零件結構多半封閉型麵,該類零件多為發動機機匣外罩(zhào)或低(dī)壓壓(yā)氣機外套,由於零件壁薄易變形,所(suǒ)以對加工和檢測(cè)要求都極其嚴格。例如PW2000 機型的低壓壓氣機5級環罩,輪廓以曲麵為主,最大外徑尺(chǐ)寸φ820mm, 高(gāo)66.116mm, 型麵壁厚2.667 ±0.127mm,技術(shù)條件最嚴要求為0.05mm(見圖1)。

1.2 問題

零件加(jiā)工時刀具和數控程序經過(guò)驗證完全適合加工,加工過程中測量值與加工情況相符,加(jiā)工後測量值也符(fú)合工藝要求,但零件進入最終產品檢測得出(chū)的(de)結論卻與(yǔ)加工過程(chéng)中檢測的(de)結論(lùn)有很大差異,這個差異往往造成零件超差甚至報廢(fèi)。

2 溫度補償(cháng)技術

2.1 影響因素

經(jīng)過分(fèn)析,得到鋁合金(jīn)受外界環境溫度影響熱脹冷縮,影響是多方麵的(de):

首先,零件在加工中零件表麵被冷卻液冷卻而零件內部溫度仍然很高,所以零件會有所(suǒ)膨脹,測量值並不真實;

其次,加(jiā)工後過程(chéng)檢(jiǎn)驗在加(jiā)工現場室內溫(wēn)度(dù)不固定的情況(kuàng)下(xià)檢測和最終在檢驗室常溫溫度20 攝氏度環境下檢測的結論都(dōu)會受溫差的影響產生誤(wù)差;

第三,現場加工過程中(zhōng)使用的標準件材質大多為工(gōng)具鋼,膨脹係數0.0000117 遠低於鋁合金(jīn)的0.0000225,所以在同(tóng)一環境下二者(zhě)的變形量(liàng)不同(tóng),利用標準件(在室溫下檢測並標刻(kè)的實(shí)際值) 檢測零件也會產(chǎn)生測量誤差導致零(líng)件最終超差(chà)。

2.2 溫度補償技術

溫度(dù)補償技術(shù)的引入就是(shì)針對鋁合金零件(jiàn)在加工過程(chéng)中檢測和產品最終檢測等環節中零件本體內外溫差,零件與檢測標準件間溫差及(jí)零件所在環境間溫差造成零件檢測(cè)差異的補償,確保產品檢(jiǎn)測結(jié)論的真實性和準確性(xìng)。針對這些(xiē)因素(sù),我們對零件現(xiàn)場加工後檢測數據進行記錄,並使用紅外線測溫儀對零件和標(biāo)準件溫度進(jìn)行測量記錄,之後再與(yǔ)零件(jiàn)進入標準室溫(20℃±2℃)的檢驗室檢測的數據進行對比,經過反複的數據對比和(hé)分(fèn)析找了零(líng)件直徑尺寸受溫(wēn)度影響的主要原因:零件加工過程(chéng)中產生的大量切削熱雖(suī)然被鋁削帶走,同(tóng)時也有冷卻(què)液對零件進行冷卻,但加工中測量是(shì)與加(jiā)工穿插進行的,零件溫度不會立即降到測量用標準件的溫度,這樣的測量得到(dào)的(de)並不是零件真實值;另外一個次要因素是生產廠房溫(wēn)度,經過長期的生產經驗廠房的溫(wēn)度在夏季與冬季也存在一定溫差(chà),也會影響(xiǎng)零件測量的真實值。並且我們從不同零件和(hé)尺寸的數據對比來看,零件自身直徑越大,這種誤差也越大。

通過對數據的對比分析,我們建立了一個零件測量直徑尺寸,零件溫度值,測量用標(biāo)準件溫(wēn)度值(zhí),零件膨脹(zhàng)係數和標準件(jiàn)材質膨脹係數對直徑測量變化量之間的函數(shù)關係:

S=((C1-20)*B1-(C2-20)*B2)*L

S:直徑的變化量/C1:零(líng)件溫度/B1:零(líng)件的膨脹係數/C2:標準件的溫(wēn)度/B2:標準件的膨脹係數/L:測量直徑的尺寸根據上麵(miàn)的公式,現(xiàn)場加工中零件的直徑尺寸應該為L+S,當S 為負值時,零件的直徑尺寸會變(biàn)小,當S 為正值時零件的尺寸會變大。

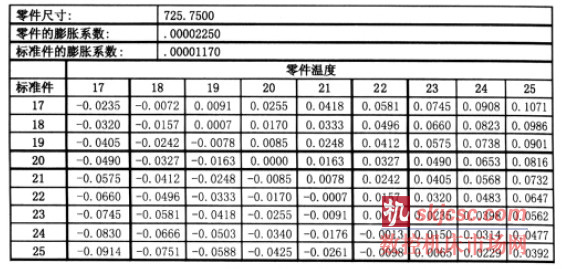

2.3 溫度補償表

由於溫度有一個變化範圍,操作工人不可能在每次測量後都進行一次繁瑣的計算,為了方便直接應用,隨時查看變化量,我們專門製作了一個EXCEL 表格,稱為溫度補償表,表格(gé)裏麵編輯了計算需要的每(měi)個元素(sù)以及計算公式。當輸入不同(tóng)的直徑數值時,相應的變化量是不一樣(yàng)的。標準溫度為20℃,當零(líng)件溫度和標準件溫度都是20℃時,零件(jiàn)的尺寸不會發生(shēng)變化。

溫度補償技術實際應用

我們還以開篇提到的零件(jiàn)實際加工中應用溫(wēn)度補償變進行補償為(wéi)例,零件1B6755 型麵點外(wài)徑尺寸為φ725.75±0.127mm,其溫度補償表如(rú)下:

當標準件溫度為22℃,零件溫度為23℃時,零(líng)件(jiàn)實際尺寸為φ725.75+0.032。

上表中標準件溫度、零件溫度、零件(jiàn)的膨脹(zhàng)係(xì)數和標(biāo)準件的膨脹係數為(wéi)固定值,零件尺(chǐ)寸(cùn)為輸入值。

有了溫度補償(cháng)表大大(dà)方便了溫度補償技術在實際加工中的應用,條(tiáo)件允許的情況下,最好采用精度為0.5℃的(de)溫度測量計。標準件的溫度測量(liàng)完成後就可以通過表格查找出直徑的變化量。然(rán)後根據變化量補償加工零件。溫(wēn)度(dù)補(bǔ)償技術可以全麵應用於大型薄壁鋁合金(jīn)類零件的(de)加工和檢測中。

經驗總結

鋁合金(jīn)加工與溫度補償技術的配合應用,保證了在各種環境中使用不同材質測量工具都能得到(dào)真實的測量值。關鍵(jiàn)點就在於準確的測量溫(wēn)度,測(cè)量時要保(bǎo)證溫度穩(wěn)定後再(zài)去(qù)補償,因為零件表麵溫度(dù)並不是整個零件真實溫度的表(biǎo)現,加工熱大部分集中於零(líng)件內部,溫差測量後要做的就是準(zhǔn)確的測量了。這樣技術的應用大大的提高了大型薄(báo)壁鋁合金零件的加工質量,並(bìng)得到了很(hěn)好的(de)推廣應用(yòng),航空領域零件的設計水準正在不斷提(tí)高,也同樣對加工行業提出了更高的要求,不斷探索新的加工技術是保證高精尖產品完美交付(fù)的基礎。

如果(guǒ)您有機床行業、企業相關新聞稿(gǎo)件發(fā)表(biǎo),或進行資訊合作(zuò),歡迎聯係本網(wǎng)編(biān)輯部, 郵箱:skjcsc@vip.sina.com