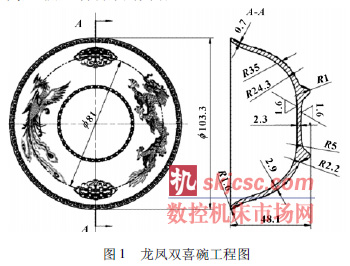

如圖1 所示的龍鳳銅碗原是某企業委(wěi)托我(wǒ)校加工的黃金展品,其整體結構(gòu)如碗狀,外表麵有一龍、一鳳、雙喜、樣條等(děng)圖案,加工要求形狀準確、尺(chǐ)寸精確(què)、各曲麵(miàn)之間過渡光滑自然、圖案逼真、表麵粗(cū)糙度小。此零件的加工屬於手板試製,目的是檢(jiǎn)驗外(wài)觀、結構能否達到設計意圖。為降低成本,應企業要求,試加工材料采用黃銅。

1 零(líng)件的建(jiàn)模

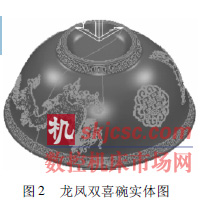

首先在Powershape 軟件中構畫出碗的半邊線框,通過旋轉命令生成碗的基本實體。然後按企業(yè)要求在外(wài)部圖庫導入龍、鳳、雙喜和樣條等(děng)圖案,將(jiāng)其(qí)投影到碗的實體曲麵上。最後通過拉伸(shēn)命令將(jiāng)圖案拉伸成0. 7 mm 高(gāo)的實體,通過實體求和命令使碗基本實體和圖案(àn)實體成為(wéi)一個實體,如圖(tú)2所示。

2 工藝分析

2. 1 零件分(fèn)析和毛坯準備

對零件(jiàn)圖(tú)分析可知: 龍鳳(fèng)銅碗最(zuì)大高度為48. 1mm,最大直徑為103. 3 mm,碗壁厚度約為2 mm,在碗外表麵上有一條龍(lóng)、一條鳳、兩條鏈條和兩個雙喜圖案,圖案的高度為(wéi)0. 7 mm,圖案結構相當複雜,並且構成要素細小,尤其(qí)是鳳的尾部羽毛結構十分細小,對編程和刀具選用有較高的(de)要求,曲麵數(shù)據(jù)龐大,加工精度要求較高(gāo)。表麵粗糙度要求較小。考慮裝夾的需要,把(bǎ)黃(huáng)銅毛.

2. 2 加工方案(àn)的確定

由於碗(wǎn)上圖案是分布在(zài)一張回轉的曲麵上,曲(qǔ)麵比較陡,形成較多的倒(dǎo)勾(gōu)麵,三軸數控機床無法(fǎ)加工,為(wéi)了能把圖案(àn)清(qīng)淅地加工出來需用五軸聯動數控機床,根據現有條件選擇了DMU40 五軸聯動高速(sù)加工中心(xīn)。碗(wǎn)手板加工可(kě)有兩種方案,第一種方案是先加(jiā)工碗的內表麵( 光滑麵) ,再翻轉180°後加工碗的外表麵( 圖案麵) 。這種加工方案的缺點是翻麵後不好定位,由於已加工好的內表(biǎo)麵是光滑的,不利於裝夾定位,不易保證龍鳳雙喜圖案的精度(dù)和粗糙度。第(dì)二種方案是先加工碗的外表麵( 圖案麵) ,再翻轉180°後(hòu)加工碗(wǎn)的內表麵( 光滑麵) 。這種加工(gōng)方案彌補了第一種加工方案的缺點,但它(tā)也會產生工件剛性較差的(de)問題,可采取減小切(qiē)削用量和增大刀(dāo)具直徑等措施來降(jiàng)低不利的影響(xiǎng)。

2. 3 裝夾方式

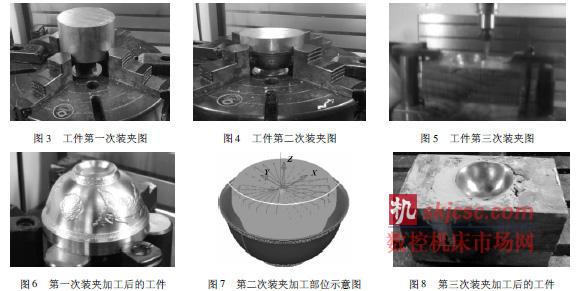

首先加工的部位是外表麵,裝夾工件前先加工出下一工序的定位基準,將毛坯尺寸(cùn)加工至98 × 53,采(cǎi)用三爪(zhǎo)自定心卡盤裝(zhuāng)夾( 如圖3 所示) 。毛(máo)坯露出三爪卡盤(pán)至少50 mm,毛坯底部用3 個等高的基準塊作為軸向定(dìng)位; 用(yòng)探測頭精確找正工件的圓心作為(wéi)X、Y 軸的原點,毛坯頂麵下降0. 5 mm 作為Z 軸的原點。

碗外表麵加工完畢,第二次裝(zhuāng)夾的加工內容是粗(cū)加工型腔( 如圖(tú)4 所示) 。工件翻轉180°,以98 外(wài)圓柱麵為裝夾麵,碗(wǎn)底用一根基準圓柱棒支(zhī)承作為軸向定位基準。用探測頭精確找(zhǎo)正工件的圓心作(zuò)為X、Y 軸的原點,毛坯頂麵(miàn)下降0. 5 mm 作為Z 軸的原點。碗手板內表麵精加工(gōng)時的裝(zhuāng)夾是一大工藝難(nán)題,

經研究,選用(yòng)石膏作為(wéi)粘(zhān)結劑固定工件。預先設計和(hé)製造一個石(shí)膏盒,設計時要充分考慮(lǜ)碗的最大直徑、最大高度(dù)尺寸和基準麵的平麵度等要求; 需特(tè)別強調的是,一定要保證(zhèng)石膏盒(hé)的形位公差要求。操作(zuò)過程是調好石膏槳,把碗放到石膏盒裏,以底麵作為定位基準(zhǔn),固定(dìng)不動,往盒裏倒入石膏槳,均勻填滿(mǎn)整個(gè)石膏盒。待石膏幹硬後(hòu),在碗口麵找4 個點打表檢查是否水平(píng),如不水平,進行調整(zhěng)直到水平。用探測頭精確找正工件的圓心作為X、Y 軸的原點,碗的頂麵作為Z 軸的原點( 如圖5 所示) ,三次裝夾(jiá)加工後的工件分別如圖6—8 所示。

2. 4 加工刀具的選擇

由於毛坯材料(liào)是黃銅, 硬(yìng)度較低, 切削性能(néng)較好,刀具材料選(xuǎn)擇普通高(gāo)速鋼刀具。同時碗上圖案結(jié)構比較細小,半精加工及精加(jiā)工時盡可能選擇直徑較小的刀具,加工碗(wǎn)手板所用刀具如表(biǎo)1所示。

2. 5 製訂程序單

數控程序(xù)單是數控編程(chéng)的主要依據,基於以上分(fèn)析(xī),製訂碗手板的程序單如表2 所示。

2. 6 加(jiā)工(gōng)工序及關鍵工藝參數表

根據零件各加工區(qū)域形狀和幾何特點,對其進行工藝分析,各加工工序及關(guān)鍵工藝參數的設定見表3

3 結束語

五軸編程之後還要注意兩個問(wèn)題: 一是刀具路徑仿真,五軸數控機(jī)床編程比三軸數(shù)控機床(chuáng)複雜得多,五軸數控機床價格昂貴,編(biān)程時安全問題不能不(bú)考慮。在CAM 軟件中進行刀(dāo)路仿真時(shí),有(yǒu)些安全隱患是看(kàn)不出來的,比如刀(dāo)軸的實際運動軌跡。為了安全起見,五軸加工(gōng)刀具最好(hǎo)經過專(zhuān)業的仿真軟件進行仿真加工。二是後置處理,五軸刀具路徑生成後要進行後置處理才能產(chǎn)生NC 代碼,而(ér)五軸數控機床(chuáng)的後置處理一般(bān)沒有通用性,不同類型的五軸數(shù)控機床不能使用同一後置處理機(jī)床選項文件,要根據具體的機床運(yùn)動軸配置( 雙擺頭機(jī)床、雙轉台(tái)機床(chuáng)、一擺頭一轉台) 、工作台的行程、數控係統等因素訂製適合自已機床(chuáng)的後處理選項文件,這樣產生的NC 代碼(mǎ)才正確,否則會造成(chéng)走刀路線不正確,甚(shèn)至(zhì)造成機床與工件碰撞的嚴重(chóng)後果。

按照上述工藝設置,應用PowerMILL 軟件進行五軸編程,在解(jiě)決路徑仿(fǎng)真、後置處理和裝夾難題之後,龍鳳銅碗的數控加工就是一(yī)個簡單的操作問題了,最終我們用了大約12 h 完成了產品的整體加工( 如圖9 所示(shì)) ,經檢測,其尺寸精度和表麵質量都達(dá)到了要求。

11-7

如果您(nín)有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com