摘要:高轉(zhuǎn)速水輪發電機在設計和製造技術上都存在很大難度(dù),主要以某水電站80 MW-600 r/min 發電機為例介紹了高轉(zhuǎn)速水輪發電機的設計和製造特點,對(duì)該水輪發電機在定子、主軸(zhóu)、磁軛、磁極、軸承、機架、防(fáng)振(zhèn)支撐及通風係統等(děng)方麵的設計、製造及所采用的東芝先進技術進行了說(shuō)明。為(wéi)今後類(lèi)似水輪發電機的設計和製造提供借鑒。

關鍵詞:高(gāo)轉速水(shuǐ)輪發電機;結構設計;電磁設計]

0 前言

該水輪發電機裝於寶興河流域梯級開發的龍頭水庫電站,電站采用引水式開發,地下廠房,工程任務為發電。電站廠址位於雅安地區寶興縣。電(diàn)站總裝機容量240 MW,裝設3 台單機容量為80 MW的(de)立軸混(hún)流式(shì)水(shuǐ)輪發電機組。該水輪發電機采用了(le)許多先進的水(shuǐ)輪發電機組(zǔ)設(shè)計和製造技術。本文將重點介紹該電站(zhàn)發電機設計和(hé)製造特點。

1 發電機(jī)主要技術數據

型號: SF80- 10/4160

額定容量: 88.89 MVA

額定功率(lǜ): 80 MW

額定電壓: 13.8 kV

額定電流: 3 718.8 A

額定功率(lǜ)因數(shù): 0.9(滯後)

絕緣等(děng)級: F/F ( 定子/ 轉子)

額定轉速: 600 r/min

飛逸轉(zhuǎn)速: 960 r/min

轉動慣量: ≥650 t·m2

額定勵磁電壓: 220 V

額定勵磁電(diàn)流: 807 A

通風(fēng)冷卻係統: 密閉循環、軸向風扇自循環

通風冷卻係統

2 發電機(jī)電磁設計

電磁設(shè)計(jì)主要數據(計算值(zhí))如下:

定子鐵心外(wài)徑4 160 mm;定(dìng)子鐵心內徑3 300mm;定子(zǐ)鐵心高度1 902 mm;縱軸同步電抗Xd (標幺值)1.044;縱軸瞬變電抗Xd’( 標幺值)0.315;縱(zòng)軸超瞬變電抗Xd”(標幺值)0.187;短路比>1.0。

3 總體結構

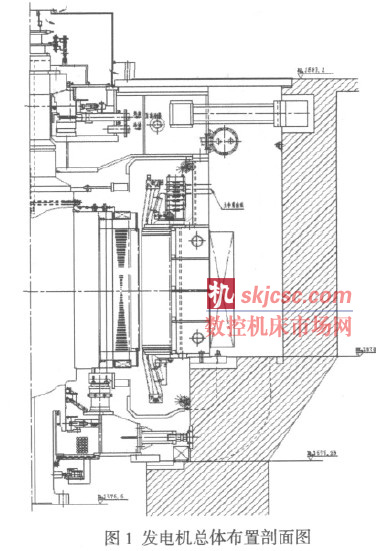

發電(diàn)機為立軸懸式、三相凸極同步發電機,采用密閉循環、軸向風扇自循環通風及空氣(qì)冷卻的形式。發電機主要由定子、轉子、上下機架、上下(xià)導軸承及推力軸(zhóu)承、製動和頂起係統、滅火係統(tǒng)、空氣冷(lěng)卻係統、自動化係統等組成。見圖1。

4 結構設計和安裝特點(diǎn)

4.1 定子

定子由定子機座(zuò)、定子鐵心、定子繞組等組成。定子機座整體結(jié)構,鐵心疊裝和繞組下線在工地進行。

發電機定子機座(zuò)為正12 邊形,機(jī)座(zuò)對邊尺寸為5 300 mm,機(jī)座高3 050 mm。機座設頂環、上(shàng)環、中環及(jí)下環(大齒壓板),環間沿圓周布置加強立筋、支撐管(guǎn)和導風板。定子機座內腔及大齒壓板(bǎn)在工廠加工。上齒壓板采用分塊式結構。上、下齒壓(yā)板的壓指及通風槽鋼均采用非磁性材(cái)料,以減小(xiǎo)漏磁損(sǔn)耗。定子機座(zuò)與基礎板采用徑向銷定位,允許定子機座受熱膨脹時徑向自由移(yí)動。

定子鐵心由0.5 mm 厚的50W270 矽鋼片在現場(chǎng)疊(dié)壓、分段壓緊而成。定位拉緊螺杆采用特殊的與定位筋合為一體(tǐ)的結構。合適的鴿尾筋數量、適當的定子機座剛性結構(gòu),使(shǐ)定子鐵心能與機座同步膨脹而不會變形翹曲。

定子繞組為雙層條式波繞組(zǔ)、2 支路星形(xíng)連接。繞組絕緣等級為F 級。定(dìng)子線棒采用槽內360°羅貝爾換位,以降低附加損耗和(hé)均衡線棒中股線間的溫差。上、下層線圈端頭采用分3 組對(duì)接銀焊的結構。

4.2 轉子

轉子采(cǎi)用單軸結構,由主軸、磁軛和磁極等部件組成(chéng)。轉子的設計充分考慮該機組高轉速的特點,各零部件的強度(dù)及剛度均(jun1)能得到保證。發電機主軸采用分段鍛造,再焊成一體的結構,材(cái)質為20SiMn;其中部與轉子磁軛在工廠熱套成一體;上部與推力頭現場套裝,通過卡環承受軸(zhóu)向負荷(hé),通過軸向鍵(jiàn)傳遞轉矩;主軸下側(cè)設滑轉子與(yǔ)下導軸承相配,下部法蘭(lán)與水輪機軸相連。

磁軛采用高強度環形厚鋼板疊壓後焊成一體結構,在數控車床上精確加工內圓以及(jí)外周T 尾(wěi)槽。磁軛整體加工完成後(hòu)在工廠采用小過盈熱套在發電(diàn)機(jī)大軸上,一(yī)體運輸。磁軛與主軸通過周向均布的5 組T 型鍵傳遞扭(niǔ)矩,頂轉子(zǐ)時由(yóu)卡環軸向限位。這(zhè)種磁軛具有結構簡單,整體性好(hǎo),安裝方便等優點。磁極由(yóu)磁極鐵心、阻尼繞組(zǔ)及套於鐵心的磁極線圈組成。

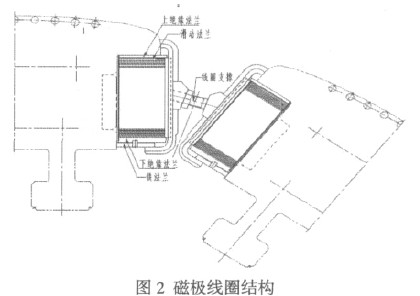

磁極(jí)鐵心由1.5 mm 厚的高強(qiáng)度薄鋼板疊壓而(ér)成,並用拉緊螺杆壓(yā)緊。鐵心設雙T 尾掛裝在磁軛上,可滿足高轉速下高應力的需(xū)要。磁極端板(bǎn)采用高強度厚鋼板焊接而(ér)成。磁極線圈由兩種寬度不(bú)同的半硬紫銅排焊接而成(chéng)。這種線圈由於表麵有凸出的散熱匝,可成倍增加(jiā)其散熱麵積,從而降低線圈的溫升,且線圈的形狀規整。線圈匝間墊以Nomex 絕緣紙,與銅排熱壓成一體。線圈對地絕(jué)緣除了極身絕緣外,在極身四周角部設置(zhì)角絕緣。磁極線圈上部除了設有上絕緣法(fǎ)蘭,還設有不鏽鋼滑動法蘭,以適應(yīng)磁極線圈熱膨脹作用下的滑(huá)動,防止匝間絕緣損壞;下部設有下絕緣法蘭和鐵法(fǎ)蘭。同時為了克服線(xiàn)圈(quān)在離心力作用下產生的側(cè)向分量,在極間設置3 組線圈支撐。詳見圖2。

磁極采用雙T 尾掛(guà)裝方式。在磁極(jí)鐵心上下兩端T 尾(wěi)各打入一對(duì)短楔形鍵將磁極楔緊在磁軛上,並用壓板鎖(suǒ)定(dìng)楔形鍵,這種結構磁極鍵拆裝方便。轉子設(shè)有縱、橫阻尼繞(rào)組。阻尼環采用(yòng)銷子可靠地固定於磁極端板上,阻尼環連接采用軟連接,並通過非磁性拉緊螺杆可靠地固定(dìng)在磁軛上,以承受離心力的作用。磁極的上部極間引出線通過內穿(chuān)式下部引出,並采用與下部極間引出線相同的方式固定在(zài)磁軛上,以(yǐ)承受離心力的(de)作用。勵(lì)磁引線由銅排製成,通過布置在磁(cí)軛上端的勵磁引線及軸內勵磁引線沿發電機大軸接至集電環。

4.3 軸承(chéng)

推力(lì)軸承及上導軸承布(bù)置在上機架中心體油槽內,分別承受機組軸向負荷和一部分徑(jìng)向負荷。推力頭與主軸采用熱套結構,推力頭在現場與鏡板用螺栓連接後,熱套於發電機(jī)主軸上。

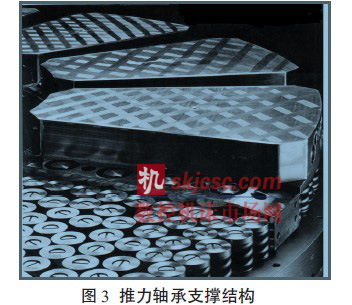

推力軸承采(cǎi)用東芝(zhī)典型支撐結構,推(tuī)力軸(zhóu)瓦由小(xiǎo)彈簧簇支撐(chēng),這種結構具有性能可靠、瓦間受力均勻、瓦變形小、抗傾覆能力強以及安裝維護方便等優點。推力軸承由9 塊扇形瓦組成。推力軸瓦采用塑料瓦。推力瓦支撐麵為麵接觸,可有效減小瓦(wǎ)麵的機械變形。支撐彈簧(huáng)和各塑料瓦由工廠加工保證精度,現場不需作推(tuī)力瓦(wǎ)受力調整。

推力及上導軸承采用鏡板泵自(zì)循環外置油冷卻器冷卻的方(fāng)式,冷卻循環油的油壓由旋轉著的推力(lì)頭上(shàng)的(de)孔產生,油通(tōng)過油管進入(rù)油冷卻器冷卻後,再經油管回到油槽,冷卻推力瓦及上導瓦後再進入鏡板泵循環。此結構無需提供外加動(dòng)力,維護方便。

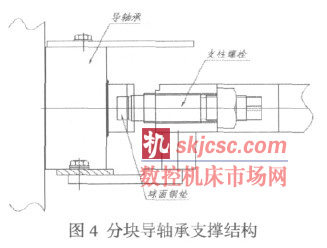

上導軸承由為分塊瓦(wǎ)結構,瓦麵為巴氏合金。導軸承采用支柱(zhù)支撐結構,瓦的(de)背麵有(yǒu)球麵(miàn)支承柱,該結構在運(yùn)行時導瓦能靈活偏轉,導瓦支撐的調整具有方便、可靠、準確等優點。推力頭的外(wài)周(zhōu)麵(miàn)作為上導軸承瓦(wǎ)的摩擦麵。

下導軸承也為分塊(kuài)瓦結構,瓦麵為巴氏合金,支撐結構與上導(dǎo)相同。下導軸承采用(yòng)內循環潤滑冷(lěng)卻方式,油槽內設兩個(gè)半環高效油冷器。導軸承支撐結構見圖4。

4.4 機架

上機架為負荷機架,采用整體焊接結構(gòu)。它由中心體和6 條支臂組成。中心體作為(wéi)推力(lì)及上導油槽使用。上機架用銷釘定位,並通過螺(luó)栓把合在定子機座上,上機架(jià)承受垂直負荷(hé),並經定子機(jī)座傳遞(dì)至基礎。上機架還承擔因(yīn)轉動部件的徑向機械不平衡力(lì)和徑向電磁不平衡力以及徑向的熱膨脹力,並通過切向防振支撐將徑向力轉為(wéi)切向力傳(chuán)遞至基礎(chǔ)。上機架的設(shè)計具有足夠的軸向和徑向剛度。

下機架為上下兩圓盤式整(zhěng)體結構。中心體作為下導軸承的油槽使用(yòng)。製動器放置(zhì)在上圓盤支臂上。整個下機架(jià)通過連接板固定在下機架基(jī)礎上。下機架還承擔因轉(zhuǎn)動部件的徑向(xiàng)機械不平衡力和徑向電磁不平衡力,並通過徑向防振支撐傳遞至基礎。下機(jī)架具有足(zú)夠的軸向和徑向剛度,並(bìng)且結構上可以從定子鐵心內徑取出。

4.5 防振支撐

防振支撐的徑向剛度對軸係的穩定性非常重要,上機架防振支撐采(cǎi)用了(le)切向支撐結構,通過有限元分析(xī)計(jì)算整個上機架係統的徑向剛度。下防振支撐采用支柱式支撐結構,預(yù)緊力(lì)的(de)調整非常方便。下防(fáng)振支撐(chēng)彈性體為彈性板(bǎn)結構(gòu),這種結構在滿足徑向剛度要求(qiú)的同時還具有一定的彈性,能減輕機組的振動。

5 通風及冷卻係(xì)統

發電機采用密(mì)閉循環,雙路軸向風扇,自通風冷卻方式(shì)。

由於本發電機轉子尺寸小,轉子(zǐ)磁極本身產生的風量不能滿足冷(lěng)卻(què)要求。在磁軛上(shàng)、下兩端采用了風損小、風壓平穩、噪音小的軸向風扇(shàn)。

定子機座外(wài)裝設6 隻空氣冷卻器。空冷器為(wéi)LTS 薄片脹管(guǎn)式空氣熱交換(huàn)器,該結構具有風阻(zǔ)低、傳熱效率高、用水量(liàng)少、清洗方便等優點。當一台空冷器退出運行時,能滿足發(fā)電機額定運行。

6 結(jié)束語

該水輪發電(diàn)機是通過(guò)引進東芝在高轉速、大容量機組方麵的先(xiān)進技術及結合國內高轉速機組使用經驗的基礎上完成的。自2006 年12 月首台(tái)機組投運(yùn)以來,目前3 台水輪發電機均運行穩定,性能良好,發電機定轉子(zǐ)溫升,振動及擺度均滿足合同要求。為今後類似的高轉速(sù)、大容量水輪發電機的設計和製造提供借鑒。

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com