[摘要] 本文重點研究大型空冷水(shuǐ)輪發電機定子線圈製造工藝。根據線圈(quān)特點,製定成型、焊接、主(zhǔ)絕緣固化等序操作工(gōng)藝,並在三峽右岸定子線圈下線、試驗過程中證明了新工(gōng)藝的實用性。

[關鍵詞] 水輪發電機;空冷;定子線圈;製造工(gōng)藝(yì)

1 引言

散熱是製約特大容量電機製(zhì)造的一個主要障(zhàng)礙,因此曆(lì)史上大容量水輪(lún)發電機多采用水(shuǐ)內部冷(lěng)卻,如1962 年(nián)投入運行的我國自行研究的10MW 發電(diàn)機(jī)組。近期三峽左岸水輪(lún)發電機組(zǔ)等均采用了定子繞組水內部冷卻。

采取(qǔ)水內冷結構的水輪發電機不(bú)僅(jǐn)設計、製造難度大,且要有獨立(lì)的水(shuǐ)循環係統,給維護、保養帶來不(bú)便,且在(zài)運行過程中存在一定安全隱患。近年來隨著(zhe)科技進步(bù)、材料更新及發電機絕(jué)緣技術的發展,哈爾濱電機廠有限責任公司相繼研製出三峽右岸、龍灘、拉西瓦等700MW 空冷水輪發電機組,其(qí)定子線(xiàn)圈采用空氣冷卻,大大(dà)提高了運行可靠性,簡(jiǎn)化了機組的維護、保養,但相應給生產製造提出了新課題(tí)。

2 700MW 空冷水輪發電機定子線(xiàn)圈特點及(jí)製造難點

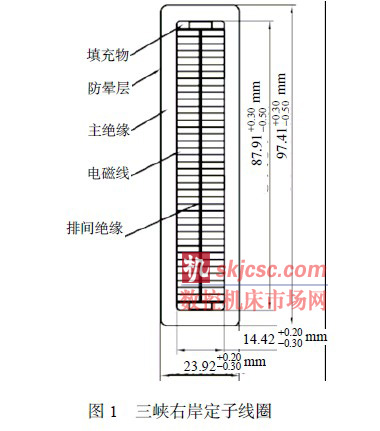

三(sān)峽右(yòu)岸(àn)機組是目前國內單機容量最大、額定電壓最高的(de)空冷水輪發電機,額定(dìng)電壓20kV,額定容量700MW 。定子線棒導線采用空冷結構, 采用80-1.9×6.7/2.11×6.91 雙滌綸玻璃絲包燒(shāo)結銅扁線,定子鐵心長度3200mm , 導(dǎo)線截麵尺寸14.42mm×87.91mm,引線為“L”型連接板結構,主絕緣為模壓固化工藝。

三峽右岸定子線圈雖然(rán)沒有空(kōng)芯線,但(dàn)與普通中小型發電機定子線圈相比還(hái)具有以下特點:定子線圈直線長(3460mm)、截麵尺寸大(導線高寬比大於6),主絕緣薄,外形(xíng)尺寸精度要求高。圖1 為三峽右岸定子線圈截麵圖。在生產製造過程中有以下難點:

(1)導線成型過程中轉角股線易瓢;

(2)線圈(quān)引線為“L”型導電塊一體封(fēng)焊結構,幾何尺寸難以保證;

(3)由於高寬比大,主絕緣壓製過(guò)程中(zhōng),截麵尺寸難控製;

(4)主絕緣采用“均壓層”結構,其工藝操作要求苛刻;

(5)電氣性能要求水平高,高於常規產品。

3 解(jiě)決方案及工藝操(cāo)作

3.1 導線成型壓製

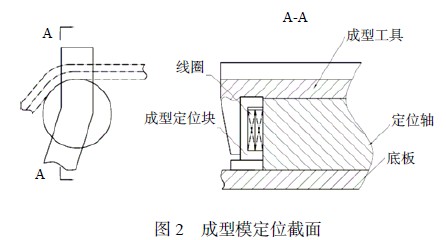

由於大(dà)型空冷水輪發電機定子線圈股線多,高寬比大,按原有成型工藝操作,線圈出現股線成型不到位、不完全及股線瓢等問題。成型(xíng)過程中不僅造成股線絕緣損傷,批量成型後(hòu)還出現線圈成型一致性不好的問題。為能保證線圈成型(xíng)質量,在成型序采用專用成型工具,用成型模具(jù)保證線(xiàn)圈一致性,排除人為因素(sù)的幹擾,圖2 為成型模定位截麵圖。

由於(yú)線圈整體固化後(hòu)極易變形,因此設計、製作了(le)導線(xiàn)專用冷(lěng)卻裝置,以保證在卸模後線圈幾何形狀的(de)一致(zhì)性。

3.2 導線封焊

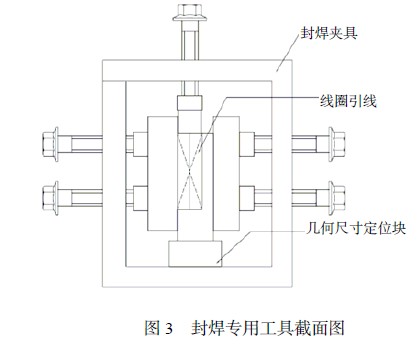

三峽右岸等 700MW 空冷定子線圈(quān),並沒有采用(yòng)原有並頭板焊接(jiē)設計,而是在(zài)定子線圈引線(xiàn)上焊接導電塊,待上下(xià)層線圈下線後在導電塊(kuài)對接處進行焊(hàn)接。為保證線圈下線後導電塊焊接(jiē)麵積滿(mǎn)足設計要求,對線圈升高、節距、總長等幾何尺寸要求十(shí)分苛刻。經試驗摸索,采用成型模定位,線圈引線、導電(diàn)塊一次封焊成型工藝並設計、製作了引線封焊專用夾具,用來保(bǎo)證焊接後線圈幾何尺寸。圖3 為封焊專用夾具截麵(miàn)圖。

3.3 導線均壓層處理

為(wéi)提高線圈耐壓水(shuǐ)平,大型空冷水輪(lún)發電機定子線圈導線,采用了“均(jun1)壓層”結構,即線圈進(jìn)行絕緣包紮(zhā)前對線圈導線進行處理,處理前要根據電磁計算等確立導線(xiàn)的R 角,及相應的漏(lòu)銅點(diǎn)間距。絕緣(yuán)前導線處理相對複雜(zá),此(cǐ)種工藝要求一致性要好,為此(cǐ)操作要(yào)嚴格按(àn)工藝操作,由專人、專用工具檢查R 角。導電層塗(tú)刷要均勻,厚度一(yī)致,並由絕緣包紮操作者互檢導線(xiàn)尺寸,發現不合格產品立即(jí)返修。通過試驗,很好地保證了(le)線圈(quān)導線質量。

3.4 絕緣(yuán)包紮

絕緣包紮是線圈製造的特殊工序,包紮時雲(yún)母(mǔ)帶的柔軟性、帶子的張力、包帶均勻性(xìng)、對線(xiàn)圈的性能都有影響。

在進行(háng)主絕緣包紮時發現:普通包帶機包紮後,按理論計算,若(ruò)滿足絕緣層數,則包紮後尺寸偏大(dà),線圈模壓後出現(xiàn)尖角。隨後又在進口數控包帶機上試驗,經反複調整程序,同時對轉角處絕緣進行特殊處理,最終使主絕緣層數滿足了設計要求(qiú),主(zhǔ)絕(jué)緣包紮後尺(chǐ)寸符合圖紙要求,模壓後也(yě)沒有出現(xiàn)明顯尖角、圓角現象,杜絕(jué)絕緣發偏現象。另外絕緣包紮前要控製(zhì)好雲母帶的預熱溫度,保證包紮的緊密度。

3.5 主絕緣固化

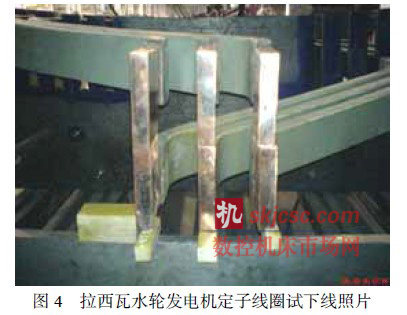

為(wéi)保證線圈在下線過程中滿足升高±1.5mm、節距±2mm 的要求,模壓序(xù)重新設計製作(zuò)了導電卡子,使其不僅具有良好的導電性能,同時還(hái)兼有定位(wèi)的功能,保證線圈升高、節距符合設計要求。成品線圈在校驗(yàn)模上試下線效果良好。圖4 為拉(lā)西瓦(wǎ)定子線圈試下線照片。

為(wéi)保證模壓時線圈直線與端部(bù)及轉角部位溫度一致,避免線(xiàn)圈(quān)外觀尖角、圓角(jiǎo)尺(chǐ)寸超差(chà)。一方(fāng)麵對模壓(yā)設備進行相應調整,另一方麵在溫度、加壓(yā)方式上摸索模壓工藝。

同時還根據線圈形狀設計製作了線圈模壓後(hòu)冷卻專用工具。該工具(jù)為(wéi)多點支撐平台,配有專用卡子。操作簡單(dān),實用性強(qiáng),隻需要將卸模後線圈吊裝(zhuāng)到冷卻工具上,固定好(hǎo)直線部位,端部卡子就能有效保證(zhèng)線圈幾何形狀符合要求。

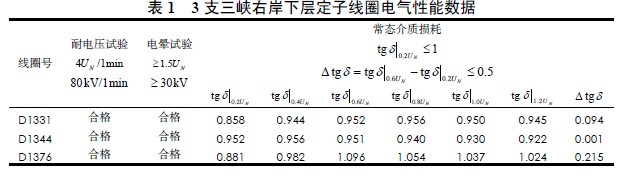

經過以上試驗確定了合理的工藝操作方法,消除了主絕緣模壓(yā)過程中的溫差,保證了線圈外觀(guān)質量並通過80kV,1min 耐壓試驗。表1 為3 支三峽右岸下層定子線圈電氣性能數據。

4 小結

通過三峽右岸、龍灘、拉(lā)西瓦等產品的生產製造,總結出一套適合於700MW 空冷水輪發(fā)電(diàn)機定子線圈(quān)的製造(zào)工(gōng)藝。經三峽右岸定子線圈工地下線驗證,各項性能均達到設計(jì)要求,證明了700MW 空冷水輪發電機定(dìng)子線圈製造工藝(yì)的可行性,為今(jīn)後生產大(dà)型空冷水輪發電機定子線圈提供了(le)寶貴經驗。

如果您(nín)有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com