葉片是汽(qì)輪機的核心(xīn)關(guān)鍵零件,是汽輪機的心髒,葉(yè)片加工質量的好(hǎo)壞直接影響到汽輪機的工作(zuò)效率以及(jí)可靠(kào)性。隨著(zhe)汽輪機設計要求的提高,葉片加工要求(qiú)也越來越(yuè)高,特別是葉片型麵加工一(yī)直(zhí)是汽輪機生產的瓶頸口,傳統的葉片加工方式其加工(gōng)工藝原始、加工手段落後(hòu),工人勞動負荷大,作業環境惡劣,生(shēng)產效率很難提高,加工質量難以保證。為此必(bì)須研究葉片加工新的工藝方案和加工手段,作者(zhě)主要探討(tǎo)了基於並聯機床(chuáng)的汽輪機葉片的數控加(jiā)工技術,經生產實踐證明,葉片加工質(zhì)量高,用並聯機床加工汽輪機葉片的方案是切實可行的。

1 汽輪機葉片結構特點

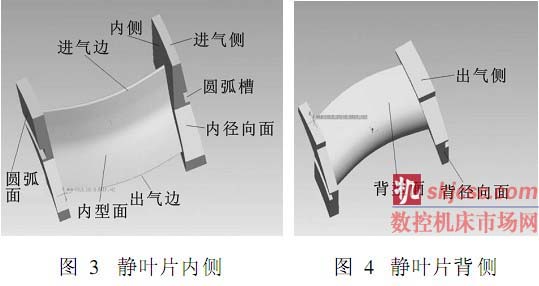

葉片是汽輪(lún)機(jī)極為重要的零部件,葉片的製造水平(píng)直接影響(xiǎng)到汽輪機的效率。按功能作用的不同,汽輪機葉片可(kě)分為動葉片(piàn)(如圖1、2)和靜葉片(如圖3、4)兩種。動葉片的結構主要由葉身型麵、葉根、葉冠、拉筋、中間(jiān)體等組成。

葉片的(de)基本(běn)部分稱為葉身型麵,葉身結構複雜,多為扭轉自由曲麵。葉身型麵分為內型麵(或(huò)內弧)、背型麵(或背弧)、進氣邊(biān)圓角、出氣邊圓角、葉根圓(yuán)角、葉(yè)冠圓角、拉筋等幾個部分。葉身型麵是由若幹(gàn)個截麵型線擬合而成的光滑(huá)複雜曲麵,由一組等距或不等距平行截麵型線組成的空間扭曲麵,其(qí)中葉身部分的橫截麵稱為葉型,其每一個橫截麵邊緣叫型線,一(yī)條型線由進氣邊圓弧、背弧、出氣邊圓弧和內弧組成,型線的結構(gòu)決定葉片的工作情況,有的型麵為彎扭變截麵或(huò)等截麵彎扭曲麵。常見的葉根結構形式有菱形、T形、叉形和樅樹形等。外端的固定則稱為葉冠。葉片氣道的進、出氣邊較(jiào)薄,葉冠、葉根圓(yuán)角較小。

2 基於UG軟件葉片的三維建模

葉片(piàn)的結構一(yī)般比較複(fù)雜,其建模(mó)過程也相對複雜。葉片的三維建模主要(yào)分為葉身型麵、葉(yè)根和葉冠建(jiàn)模等(děng)部分。首先進行葉身造型,其(qí)次進行葉根和葉(yè)冠造型,然後再將三者進行布爾運算(suàn)相加到一起(qǐ),最後進行附(fù)加結構的操作,這樣便可形成一個完整的(de)葉片。數控程序的編製是根據葉片模型的尺(chǐ)寸關係確定的,所以(yǐ)建立的葉片模型的好壞,直接影響到數控加工程序的編(biān)製,最終也就(jiù)影(yǐng)響到葉片的加工質量。通過CAD/CAM軟件(如Pro/E、UG、MasterCAM、CATIA、Soliderworks等)進行葉片的(de)三維建模。

采用UG軟件完成葉片的實體建模。圖1、2為(wéi)某動葉片三維造型,如圖3、4為某靜葉片三維造型。葉片型麵的(de)原始設計數據一般是一係列的離散點或分段圓弧表示的截麵型線,這就需要用曲麵擬合的方法在(zài)UG/Modeling模塊中生成光滑連續的曲麵。在葉片截麵型線構造時,由於離(lí)散點(diǎn)數量較多,輸入十分麻煩而且容易出錯,可以在CAD中事先處理,用樣條線擬合各(gè)個截麵型線,采集出(chū)許多控製(zhì)點,在建模時將控製(zhì)點文件調入。對截(jié)麵(miàn)不相同的型(xíng)麵(miàn)建模,首先構造各個截麵型線(xiàn),然後用通過曲麵組命令,依次選擇各截麵型線(選擇(zé)時要保(bǎo)證(zhèng)各(gè)個截麵的方向一致),最後用蒙皮法(fǎ)生成葉型曲麵(miàn)。對(duì)截麵相同的型麵建模,首先構(gòu)造截麵以及(jí)生成線,然後用(yòng)已掃(sǎo)掠命令,使截麵沿著生成線方向掃描(需要控製參考方向,保證(zhèng)各個截麵的形狀相同),形成型麵。

葉根和葉冠的建模(mó),由於兩者(zhě)形狀相(xiàng)對規(guī)則,通(tōng)過拉伸、旋轉命令(lìng)即可完成特征的描(miáo)述,最後(hòu)運用布(bù)爾運算(suàn)命令進(jìn)行(háng)修剪,得到葉根及葉冠的模型。

3 葉片(piàn)的數控加工工藝

葉片(piàn)是汽輪機的(de)主要部件之一,尤其它的氣道部分決定了汽輪機的發電功率,直接影響汽輪機產品的質量。葉(yè)片數控加工是表征汽輪機製造技術達到現代先進製造水平的重要標誌之一。國外已(yǐ)普(pǔ)遍采用數控設備加工葉片,因此葉片數控加工技術的應用開(kāi)發已勢在必行。數控加工葉片優越性(xìng):(1)能提高葉片加工質量,保證葉片型線更接近理論葉(yè)型;(2)提高(gāo)葉片加工效率;(3)降低了工人的勞動(dòng)強度。

汽輪機葉片的材(cái)料一般為不鏽鋼,為難加工材料,常用的有1Cr13、2Cr13、2Cr12MoV等(děng),這些材(cái)料(liào)強度高、韌性大、熱硬性好、加工時極易(yì)變形,加工難度大。汽輪機葉片毛(máo)坯主要(yào)有3種:(1)鍛造毛坯;(2)方鋼毛坯;(3)精密鑄造毛坯(pī)。其中鍛造毛坯主要用於(yú)動葉片和結構簡單的靜葉片的製(zhì)造(zào);方鋼毛坯適用於整體尺(chǐ)寸較小(<300mm)的葉片;精密鑄造毛坯主(zhǔ)要用於結構複雜的、鍛造工藝難以達到要求的、而機加工餘量較小的葉片。葉片切削加工特性主要表現為:切削力大,切削變形大,切削(xuē)熱(rè)大(dà),刀(dāo)片易磨損。

隨著我國汽輪機行業的不斷發展,葉片的設計水平也(yě)在(zài)不斷的提高(gāo),主要為變截麵扭(niǔ)曲(qǔ)葉片,葉片氣(qì)道型線部分是空間三坐標數據點,加工精度要求很高,加工(gōng)難度很大。由於(yú)葉片外形複雜,而且葉(yè)片種類變化多樣,多為扭轉曲麵,加(jiā)工工藝要求高,葉片(piàn)機械加工工作量一般要占整台汽輪機冷加工工時的25%~40%,需(xū)要多軸(如四、五軸)聯動的數控機床(chuáng)來加工。隨著汽輪機葉片(piàn)加工要求的不斷提高,對加工設備及工藝技術水平要求(qiú)很高。它要求設備要有更靈活的(de)切削運動,能實現多(duō)方位以及複合曲麵結構的(de)加工(gōng),不僅要求機床加工時運行平穩(wěn),能實現高速加工,而且要求機床具有高的運動加速度,提高加工(gōng)效率,實現敏(mǐn)捷式加工。

根(gēn)據葉片零件圖,分析葉片的具體結構,確定葉片(piàn)數控加工內容:主要有葉型曲麵(內弧、背弧),進氣邊圓(yuán)角、出氣邊圓角、葉根圓角、葉冠圓角等的加工。

葉型曲(qǔ)麵的加工常用兩種加(jiā)工方案:(1)葉片(piàn)不(bú)回轉加(jiā)工(gōng)即刀具沿(yán)著葉片軸線加工。這樣加工近似沿(yán)直線加工,所以切削效率較高,但表麵(miàn)加工質量較差;(2)葉片(piàn)回轉加工即刀具沿截麵型(xíng)線加工。數(shù)控機床必需增加一個轉動(dòng)軸來參與聯(lián)動,加工時工件葉片回轉,刀具沿工件葉片(piàn)截麵型線切削一周,橫向進刀(dāo)後再切削下一(yī)周(zhōu)。這種方案加工效率相對較低,且易出現過切,但葉型表麵加工質量較好。由於葉型是光滑連續的曲麵,所以用一(yī)刀成(chéng)形的方法,生成沿型線連續的刀具軌跡,一次加工出內弧和背(bèi)弧。

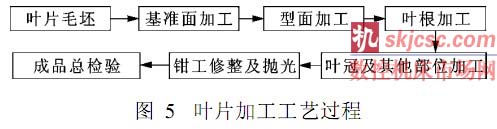

對葉根圓角和葉冠(guàn)圓角,則用側銑的方法加工。葉片加工工(gōng)藝過(guò)程如圖5。

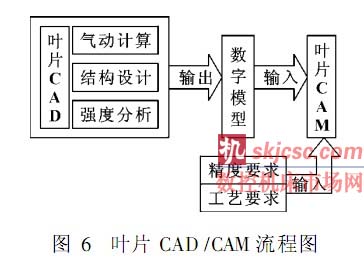

通過CAD/CAM軟件根據三維模型生成數(shù)控加工指令,對實體模型進行模(mó)擬加工(gōng),確(què)定加工刀具路徑、加(jiā)工參數和刀具補償,然後生成數控機床(如加工中心)可識別的NC程序輸入數控機床進行葉片數控加工。如圖6為葉片(piàn)CAD/CAM流程圖。

4 並聯機床的結構與工作原理

4.1並聯機床的結(jié)構特點

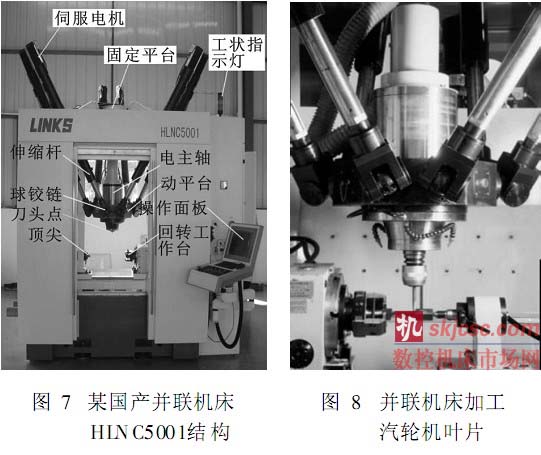

並聯機床是新一代高(gāo)性能(néng)機(jī)床,它是在Stewart平台的基礎上設計而成的(de)。並聯機床(chuáng)的核心機構就是Stewart平台。Stewart是一種新型的、6自由度的空間(jiān)並聯結構,它由上下兩個平台和6個(gè)可獨立(lì)自由伸縮(suō)的杆件組成,伸縮(suō)杆和兩個平台通(tōng)過虎克鉸和球鉸鏈進行連接。如圖7、8所(suǒ)示為基於Stewart機構的(de)國內(nèi)某公司生(shēng)產的並(bìng)聯加工中心HLNC5001的主要結構,它是由一個定平台、一個動平台和6根驅動(dòng)杆(gǎn)組成。驅動杆的一端(duān)通過虎克鉸與定平台相連;另一端通過球鉸與動平台相連。該並聯機床主要由以下幾個部分組成:(1)固定平台(機床框架或靜平台),它用於安裝各個零部件,是機床的主體,對整個機床起到(dào)支撐作用;(2)6根伸縮杆,為動平台的各(gè)種運動提供動力,通過改變伸縮杆的長度來控製動平台的位姿,以滿足加工需要;(3)動平台,用於安(ān)裝主軸部件,同時也是6根杆的控製對象;(4)主軸部件,其主要部分為電主軸(zhóu),提供切削時的刀具動力(lì);(5)刀頭(tóu)點,它是數控係統的控製點,利用刀頭點作為控製點,可以形成全閉(bì)環控製(zhì),可(kě)以對彈性變形以及振動引起的誤差進行補償,提高加工精(jīng)度,減少並聯運動機床的(de)動態誤差;(6)回轉台(tái),用於裝夾工件,完成零件的回轉加工;(7)連接件,連接各類零部件(jiàn),如虎克鉸、球鉸鏈等,使並聯運動機床能(néng)夠(gòu)按照要求靈活運動;(8)操作麵板,提供良(liáng)好的人機交互界(jiè)麵,能有效地操作機(jī)床。該並聯機床提供了中文顯示的用戶界麵;(9)其(qí)他部件,如刀庫、排屑(xiè)機、冷卻係(xì)統、液壓(yā)係統等(děng)輔(fǔ)助部件(jiàn)。

4.2並聯機(jī)床的工作原理

從HLNC5001並聯機(jī)床的結構可以看出,並聯機床是由(yóu)六自由度空間並聯機構組成的,即(jí)由6根可伸縮杆通過球鉸或虎克鉸將固定平台與動平台相連,它的工作原理是:機床主軸與刀具的運動是由6根驅動杆的運動複合而成的,而不是像傳統機床那樣是由各運動部件的運動疊加而成;如果將上平台作為固定平台,以伸縮杆的位移(yí)作為(wéi)輸入變量,則可(kě)以控製動平台的空間位移和姿態,即通過改變6根可伸縮杆的杆長,動平台可以實現不同的位置和姿態;動平台上裝有電主(zhǔ)軸,刀具裝卡在動平台電主軸上隨動平台一起運動,以實現對曲麵的加工;6根可伸縮杆由滾珠絲杠副和滾珠花鍵副構成,由6個伺服電機驅動來控製各杆的杆長;在(zài)機床工作(zuò)台上串聯了一個數控回轉台,在葉片加(jiā)工時使葉片隨數控轉台繞X軸回轉(A軸),並和並聯機(jī)床的其他6軸實現聯動,形成七軸聯動的並串聯加工係統(tǒng),從而實現空間任意複(fù)雜形狀的(de)曲麵加工;在加工葉(yè)型曲麵時,通過數控轉(zhuǎn)台的回轉,使葉片毛坯和刀具(jù)相(xiàng)對運動,可(kě)以(yǐ)生成連續的加工路徑,並且隻需一次裝(zhuāng)夾,就可以加工出包括(kuò)內弧、背弧和進出氣邊(biān)圓角在內的完整的葉片葉型曲麵,而且在不發生(shēng)幹涉的前提下可以任意調整刀具的加工姿(zī)態,從而實現空間任(rèn)意複雜形狀的曲麵加工,使葉(yè)型曲麵的加工質量得到保證。這種並聯機床特別適合加工複(fù)雜(zá)曲麵的零件,如葉片、葉輪、螺旋漿及複雜模具的型腔加工等。

5基於並聯機床的(de)汽輪機葉片的數控加工

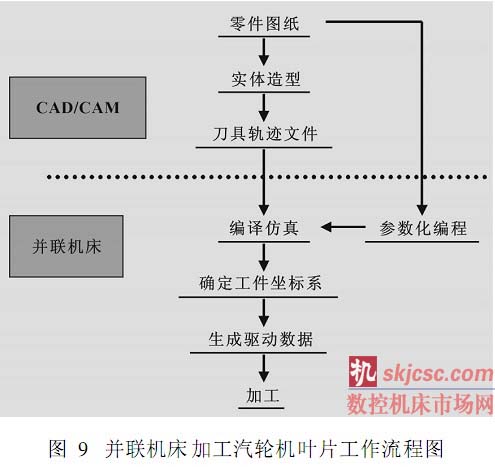

隨著CAD/CAM技術的發展,自動(dòng)數控編程技術能(néng)直接將零件的幾何信息轉化為數控加工程序,給汽輪機葉片的(de)數控加工程(chéng)序的編製帶來了很大的方便(biàn)。目前應用較成熟的CAD/CAM軟(ruǎn)件有UG、Pro/E、Mastercam等,這些軟件(jiàn)的出現使得以往四、五軸聯動加工編程中存在(zài)的問題得到了解決。基於並聯機(jī)床的汽(qì)輪機葉片的數控加工流程主要分(fèn)為兩大部分完成:(1)CAD的處理過程(chéng);(2)並聯機床的加工過程。主要加工內容為葉片的葉身型麵、葉根、葉冠及葉身與葉根、葉冠的(de)交接麵。圖9為並聯機床加工汽輪機葉片工作(zuò)流程(chéng)圖。

基(jī)於UG或Pro/E的葉片數控加工編(biān)程主要包括如下內容:(1)葉片零件三維造型;(2)確定葉片(piàn)數控(kòng)加工工(gōng)藝方案,選定數控機床、刀具、夾具和量具等;(3)刀位計算並生(shēng)成刀具運動軌跡;(4)刀具運動軌跡仿真、校驗和編輯,並生成刀位文件;(5)最後通過後置處理程序將刀位文件轉換成為數控機床可讀的(de)NC代碼。

采用UG軟(ruǎn)件進行葉片的數控加工,其數控加工編程一般可由下列步驟來完成:在UG/CAM中生成了刀具軌跡並進行(háng)了加工仿真和幹涉校驗後,可以(yǐ)將加工數據和信息輸出成為刀位源文件(jiàn)(CLSF)。刀位源文件(CLSF)主要包括(kuò)刀具信息、加工坐標係信息、刀具(jù)位置和姿(zī)態信(xìn)息以及各種加工輔助命令信息等,還需要經過後(hòu)置處理器,將(jiāng)其轉變為機床能夠(gòu)接受的數控程序,也可以用並聯機床自帶的後處理程序進(jìn)行後處(chù)理。UG軟件提供了各種複雜零件的(de)粗精加工,用戶可以(yǐ)根據零件結構、加工(gōng)表麵(miàn)形狀和加工精度要求選擇合適的加工類型,在每種加(jiā)工類型中包括(kuò)了多個加工模塊。應用加(jiā)工模塊可(kě)快速建立加工操作。在交(jiāo)互操作過(guò)程中(zhōng),在圖形方式下交互編輯刀具路徑,生成(chéng)適(shì)合具體機床的數控加工程序。

在編製數控(kòng)加工程序時,本著基準統一、減少走刀(dāo)次數的原則,把葉片葉身型麵、葉冠與葉根圓角、進、出氣邊圓角的數控加工(gōng)程序編製在一起。在葉片的加工中根據工藝的需要,一般選擇葉(yè)根的中心(xīn)軸(zhóu)線為加工坐標係的零點。由於目前葉片葉(yè)身型麵設計越來越複雜,精度要求越來越高,因此數控加工程序(xù)也越來越複雜(zá),出現錯誤的概率也(yě)隨之增加(jiā)。通常情況(kuàng)下,如果加工程序編製不恰當,可能出現下列問題:(1)加工方案不合理,影響加工效率;(2)刀具參數(shù)設置不當,如刀具(jù)半(bàn)徑選(xuǎn)擇過大,則零件加工不完全,出現(xiàn)大的殘留;刀具半徑選擇過小,則切削效率較(jiào)低;(3)刀具與工件之間發生幹涉或碰撞;(4)刀具走刀路線、進退刀的方式不合理;(5)刀位軌跡不正確,零件外形或尺寸錯誤;(6)切削參數選擇(zé)不當,如主軸轉速、進給(gěi)速度、步距等選擇不合適;(7)加工過程中刀(dāo)具與(yǔ)工件之(zhī)間發生過(guò)切現象(8)零點選擇不恰當,無法找到對刀點。這些問題的出現往(wǎng)往會給實際零件的加工(gōng)造成(chéng)很多麻(má)煩,諸如重新編製加工程序、加工後必須(xū)打磨零件、返修零件或工裝、零件報廢、延遲產品(pǐn)交付等。這(zhè)樣會從根本上削弱數(shù)控加工技術的可靠性並影響其(qí)推廣應用。因此數控加工質量、效率很(hěn)大程度上取決於所編程序的合理性。為避免上述問題出現,可利用UG或Pro/E軟件加工仿真功能,預先模仿加工過程(chéng),檢查是否出(chū)現上述(shù)問題,這樣在正式加工(gōng)前(qián)就可以發現(xiàn)問題,從而可提高加工準備效率,縮短程序(xù)調試周期(qī),加快生產過程。

有了先進的並聯機床,還(hái)需要配合先進的(de)刀具,才能更好(hǎo)地發揮並聯機床(chuáng)的優勢。考慮到生產效率和葉片質量(liàng),符合現代(dài)機加工少(shǎo)餘量高速銑削的理念,所(suǒ)有工步都選用硬質合金刀具,一般采用立銑刀、球頭立銑刀、球頭錐銑刀、帶角圓的圓柱銑刀(環形刀)、鼻型刀等(děng)加工。根據並聯(lián)機(jī)床的功能特性,一次裝夾葉片(piàn),能夠完成90%的加工量,消除了由(yóu)於多次裝夾造成的定位(wèi)誤差,葉片質量有了(le)可靠(kào)的保證。

通過基於並聯機(jī)床的汽輪機葉片的數控加(jiā)工生產實踐證(zhèng)明,葉片(piàn)加工質量好、效率高,較(jiào)好地解決了葉片批量生產的質量和效率問題,取得了很好的效果,因此用並聯(lián)機(jī)床加工汽輪機葉片的方案是切(qiē)實可行的。這不僅(jǐn)為葉片等具有複雜(zá)曲麵的零件加(jiā)工提供了一種新的加工設備和工藝方案,還為促進並聯機床的產業化和實用化起到(dào)很好(hǎo)的推動作用(yòng)。

6 結論及展(zhǎn)望

作者主要研(yán)究了基於並聯機床(chuáng)的汽輪機葉片的數控加工技術。通過改進工藝,將去葉片毛坯餘量(liàng)工序改在普通機床上完(wán)成(chéng),縮短葉片在數控機床上的加工工時(shí),盡量利用數(shù)控機床加工精度高的特(tè)性(xìng),完成葉片型麵(miàn)的精加工工序。葉(yè)片加(jiā)工的刀具耐用度(dù)與切削用量之間不是單純的函數關係,必須找出其最佳組合,優化切削用量(liàng)。同時選(xuǎn)好銑削刀具,提高切削參數,完善(shàn)數控程序設計,用足用好數(shù)控機(jī)床,充分發揮其經濟效益,為加工汽輪機(jī)葉片開創新的工藝思路。

隨著汽輪機葉片(piàn)加工要求的提(tí)高,加工誤差的(de)分析研究就顯得越發重要,尤其(qí)是葉片(piàn)加工(gōng)中的變形問題。必須尋求有(yǒu)效的方式減少加工(gōng)中的變(biàn)形。比如,可(kě)以將機(jī)床的回轉工作台改為雙軸同步驅動,減少單側驅動所產生的扭轉變形;加工葉(yè)片時零件裝夾方式可以(yǐ)由(yóu)頂尖壓緊改為拉伸的(de)裝夾方式,給(gěi)葉(yè)片預加(jiā)拉力,減(jiǎn)少加工中因切削力作用所產生的變(biàn)形等。如何減少汽輪機葉片的加工誤差,提高加工精度和加工效率,獲得葉片良好的(de)整體(tǐ)性能(néng),是(shì)一個十分有意義的研(yán)究課題。

目前葉片的加工一般使用五軸加工中心代替傳統的加工方法,新型五軸機床可以加工一般三軸數控機床所不(bú)能加(jiā)工或很難一次裝夾完成加工的連(lián)續(xù)、平滑的自由曲麵。並聯機床是隨著並聯機構的理論研究與(yǔ)計算機軟硬件技術不斷發(fā)展(zhǎn)而產生的,並聯機床具有模(mó)塊化程度高、剛度高、剛度重量比大、動態性能好、響應速度快、適應性強、容易實現多軸聯動等優點,非常適用於複(fù)雜曲麵(miàn)的加(jiā)工。國產並(bìng)聯機床的研製成功,給汽輪機葉片的數控(kòng)加工帶來了新的飛越,使複雜形狀的葉片有了更多的加工(gōng)手段,提供了葉片的數控加工新途徑,葉片型麵加工工藝得到了很大的(de)改進,工藝(yì)方法更為靈活,提高了葉片(piàn)加工生產率和加工質量(liàng),減輕(qīng)了勞動強(qiáng)度。它充分利用數控技術的潛力,徹底改變了傳(chuán)統機床(chuáng)的結構配置和運動學原理。國產並聯機床以其獨特的優勢成為新一代數控機床的範例,在汽輪機葉片的加(jiā)工中得到了較好的應用,大大降低了機床的成本,從而使我國的汽輪機(jī)葉片製造技術趕上了國際先進水平,並促進電力、飛機和(hé)軍工行業的發展,對促進經濟發展和國防建設(shè)具有重大意義。

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行(háng)資訊合作,歡迎(yíng)聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com