高(gāo)速電主軸滾珠軸(zhóu)承-轉子係統 動態性(xìng)能分析

2016-8-17 來源: 哈爾濱工業大學 作者:張阿祺

電主軸轉子-軸承係統的動態性能研究的主要內容是分析轉子-軸承係統的固有(yǒu)頻率、臨(lín)界轉速和振動響應。不平衡響應是高(gāo)速電主軸轉(zhuǎn)子-軸承係統振動的主要表現之一,它主要是由轉子軸端不(bú)平衡質量產生離心力所(suǒ)產生的,並受係統的其他因素(sù)影響。

影響轉子-軸承係統動態性(xìng)能(néng)的因素(sù)很(hěn)多,比如(rú)軸向預載荷、軸向外載荷和徑向外載荷、球軸承滾動體的數量及直徑、球滾動體的材料、初始設計接觸角、套(tào)圈的滾道曲率半徑、主軸係統的轉速等對角(jiǎo)接觸球軸承的動剛度(dù)產生比較大的(de)影響,進而影(yǐng)響係(xì)統的動態性能,屬於影(yǐng)響球軸承(chéng)動剛度間接影響(xiǎng)係(xì)統性能。此外,還有主軸上的許多影響因素,比如電主軸空(kōng)心轉子(zǐ)內孔直徑、軸承之(zhī)間的支承跨距、軸承的配置形式、軸承的數量、內裝電機轉子的外徑(jìng)、內裝電機轉動長度、主軸軸端不平衡質量、轉子的外伸(shēn)長度等因素。因而,球軸承支承的轉子係統的動態性能(néng)分析是非常複雜的,通過分析各個因素相(xiàng)互影響、交錯迭代得到相關(guān)數據。本章主要分析轉速、軸端不平衡質量、預載荷、軸(zhóu)承(chéng)支承跨距、轉子外伸長度等對轉子-軸(zhóu)承(chéng)係統的動態(tài)性能(néng)產生的(de)影響。

4.1、電主軸滾動軸承-轉子動力學係(xì)統(tǒng)模型

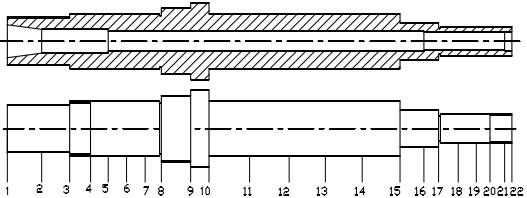

如圖 4-1 中對電主(zhǔ)軸的轉子部分進行離散(sàn)化處理,建立滾動軸承-轉子(zǐ)係統的有限元動力學模(mó)型,將主軸劃分(fèn)為 N 個節點、(N-1)個單元(yuán)。利(lì)用有限元(yuán)基本理論(lùn)以及高速電主軸滾軸軸(zhóu)承-轉子係統的受力變形特點,將電主軸主軸單元(yuán)視為梁類(lèi)零件的(de)橫向彎曲振動模型為基礎,建立有限(xiàn)元模型。根據有限(xiàn)元劃分基本原則將主軸轉子劃分為 N=22 節(jiē)點,21 個單元(yuán),並將質量(liàng)集中於每(měi)個單元的兩個節點(diǎn)上。

圖 4-1 轉子(zǐ)有限(xiàn)元劃分圖

4.2、轉子-軸承係(xì)統的運動微分方程的分析

一般(bān)旋轉機械的轉子係統是根據梁的橫向彎曲振動,高速電主軸潤滑性能很好忽略其(qí)阻尼作用,高速電主軸(zhóu)轉子-軸承係統(tǒng)也采用(yòng)通用的微分方程(chéng)方程式表示:

XM+KX=F (4-1)

式中 K ——總體剛度矩陣;

M ——總體質量矩陣;

F ——總體外載荷列向(xiàng)量;

X ——總體位移向量。

4.2.1 單元剛度矩陣及總體剛度(dù)矩陣

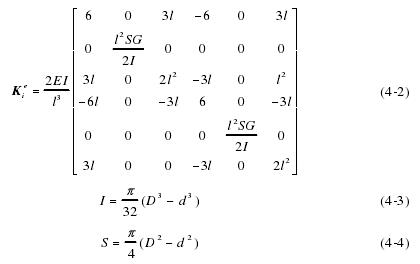

考慮軸向位移(yí)的梁類零件的有限元分析,視電主軸振動模型為梁類零件的(de)橫向彎曲振(zhèn)動模(mó)型,其(qí) i 單元的單元剛度矩陣為:

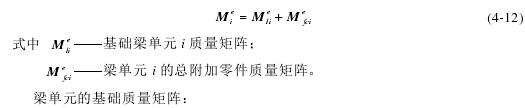

在總體剛度矩(jǔ)陣相應元素中按對(duì)號入(rù)座方法疊加入上(shàng)式(shì)主軸軸承支承剛度矩陣,即可得到整(zhěng)個轉子-軸承係統 3N 階實對稱(chēng)總體剛度(dù)矩(jǔ)陣:

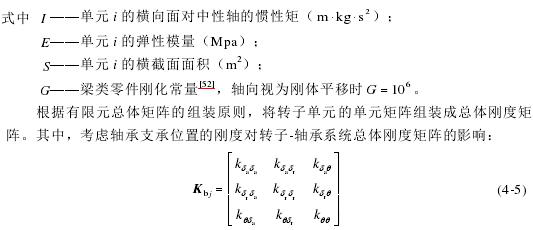

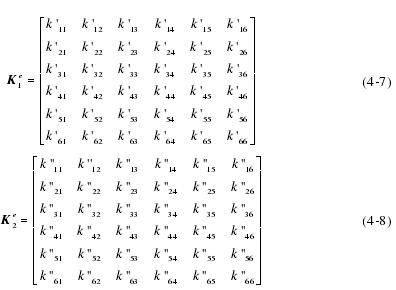

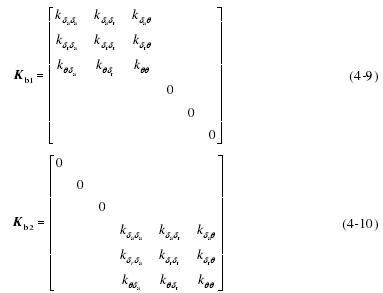

如圖 4-2 為簡化模型,對於節點 N=3 的轉子-軸承係統,有 2 個單元,按照有限元方法的剛(gāng)度矩陣求法不難表示出矩陣的(de)形式,兩(liǎng)個梁單元(yuán)的剛度矩陣最終可分別表示為(wéi):

在節點 1 和(hé)節點 3 處各有一套角接觸球軸承,其對應的單元 1 和(hé)單元 2 的軸承支承剛度(dù)分別為:

應用有限元的對號(hào)入(rù)座法(fǎ),將軸(zhóu)承的動剛度組裝入(rù)係統(tǒng)的總體剛度(dù)矩陣中,可(kě)得最終轉子係統的總體剛度矩陣為:

4.2.2 單元質量矩陣及總體(tǐ)質量矩陣

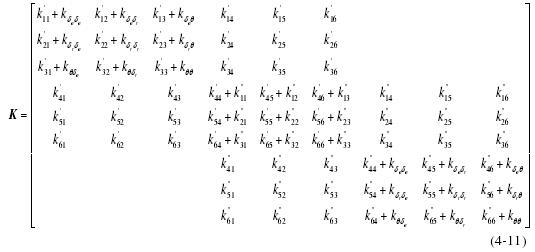

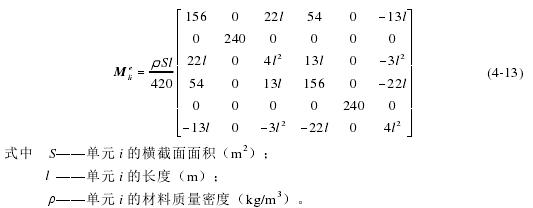

按照集中質量法,將單元的質量集中到兩個端麵,單元內部的質量為零,並按照質量守恒(héng)可以得出單元質量矩陣,梁(liáng)單元總質量矩(jǔ)陣為實對稱 6 階矩陣,公式可表示為:

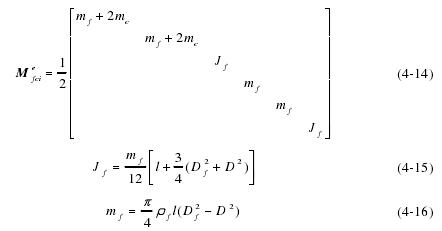

總附加零件質量矩(jǔ)陣包括大質量塊矩陣和空心軸筒的(de)質量(liàng)矩陣,大質量塊可將(jiāng)其質量集中為 mc,空心軸筒可將質量集中(zhōng)於兩端,則單元 i 上的總附加零件質(zhì)量矩陣為:

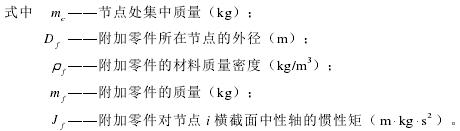

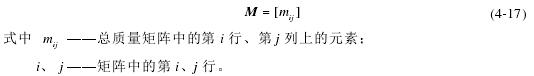

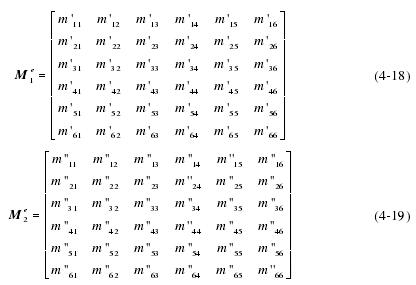

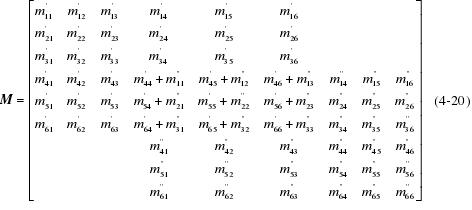

與前麵係(xì)統總體剛度矩(jǔ)陣的組裝方式類似,轉子-軸承係統(tǒng)的總體質量(liàng)矩陣為:

同樣,對於 N=3 的轉子-軸承係統,有 2 個單元,則兩個梁單元的總質(zhì)量矩陣可分別表示(shì)為:

在 M1和 M2自身中已包含基礎梁單元質量矩陣和附加零件質量,應用有限元對號入座法可得(dé)轉(zhuǎn)子係統的總體質量矩陣為:

4.2.3 係統(tǒng)總載荷向量和係統總(zǒng)位移向(xiàng)量(liàng)

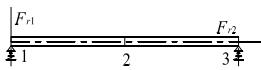

高速電主軸采用角接觸球軸承,有外力作用對(duì)軸承的剛度、係統的剛度和動態性能都有一定的影響(xiǎng)。圖 4-2 為梁結(jié)構受力示意圖,其中 D為單元 i 的外徑,d為單元 i的直徑(jìng),l 為單(dān)元長度;虛線為空心部分,打(dǎ)斜線部分為(wéi)軸(zhóu)上附加零件(jiàn)其外徑為 Df。

圖 4-2 兩個單元的梁結構(gòu)受力示意圖

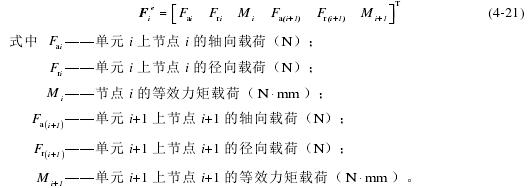

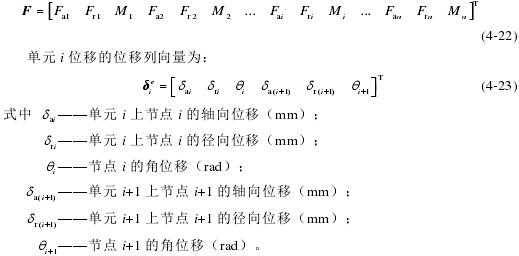

根據有限元法,單元兩(liǎng)端 i 和 i+1 節點作用有等效外載荷,並產生(shēng)相應軸(zhóu)向位(wèi)移,單元 i 外載荷列向量(liàng)可表示(shì)為:

根據對號入座原則將轉子係統所有單元(yuán)的載荷(hé)列(liè)向量組裝合成係統總載荷向(xiàng)量,從而(ér)可得:

同樣,根(gēn)據對號(hào)入座(zuò)原(yuán)則將轉(zhuǎn)子係統所有單元的位移列向量組裝合成係(xì)統總位移向量,從而可得:

4.2.4 係統運動微分(fèn)方程和自(zì)由振動微分方程

根據上(shàng)述分析,可得包(bāo)括主軸軸(zhóu)承動剛度(dù)在內的高速電主軸轉子-軸承係統的有限元運動微分方程和自由振動微分方程可表示為(wéi):

M X+KX=F(4-25)

M X+KX=0(4-26)

式中 K——係統總剛度矩陣式;

M——係統總質量矩陣(zhèn)式;

F——係統總載荷矩陣(zhèn)式;

X——係統總(zǒng)位移向(xiàng)量式。

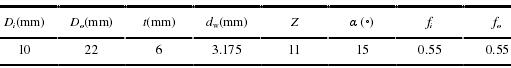

4.3、係統運動微分方程的求解

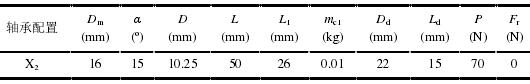

4.3.1 轉子-軸(zhóu)承係統的固有頻率和臨界(jiè)轉速

為確保高速電主軸的工作轉速在(zài)安全範圍內,不(bú)發生共振,需要計算高速電主軸轉子的臨界轉速。

彈性體的自由振動可以分解為一係列簡諧運動的疊加,設自由振蕩的位移方程為(wéi):

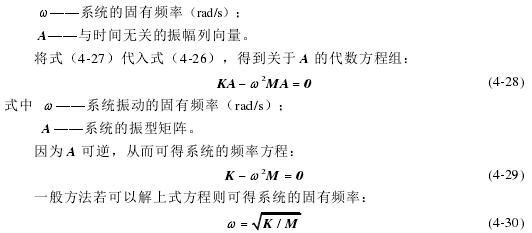

表 4-1 GS 係列內(nèi)圓磨床用電主軸角接觸球軸承-轉子係統(tǒng)的(de)結構參數

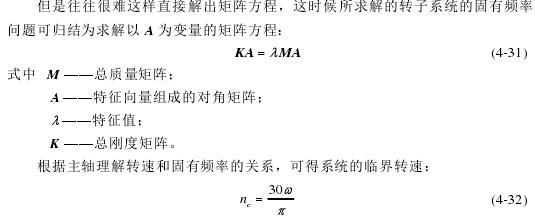

表 4-2 軸承 B719000C 的主要結構參數

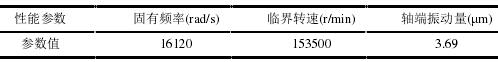

表 4-3 文 GS 係列電主軸(zhóu)提供係統動態性能(néng)參數

本文選用上海博紅科工貿有(yǒu)限公司的 GS 係列的內圓(yuán)表麵磨床電主軸為基礎(chǔ)模型,所選用主軸軸承(chéng)的鋼球材料為 GCr15 軸承(chéng)材料鋼,主軸軸承的型號為 FAG軸承(chéng) B71900C-2RZ/HQ1,d=10 mm,D=22 mm,t=6 mm 的角接觸球軸承其物理性能參數(shù)為 μ=0.3,ρw=7.85×10-3 kg/mm3,Ew=2.1×105 MPa,其轉子-軸承係統的結構(gòu)簡圖如圖 2-2 所示,其他係統結構性(xìng)能參數如(rú)表 4-1 所示,其中(zhōng),L 為(wéi)支承跨距,L1為外伸長度,Ld為(wéi)內置電(diàn)機長度。假設在轉子-軸承的不平衡響應分(fèn)析中軸端節點 1處不平衡質量(liàng)所產生的不(bú)平衡激振力的幅值為 A’=15.5 N,彈簧的預載為 70 N,軸承的主要結構參(cān)數如表 4-2 所示,GS 係列電主軸提供的動態性能參數如圖 4-3 所示,最高工(gōng)作轉速(sù) n=150000 r/min。

4.3.2 轉子-軸承係統的不平衡響應

電主軸在固(gù)有頻率範圍(wéi)內,即在(zài)轉速接近轉子係統的臨界轉速(sù)的(de)附近區(qū)域內時,會發生共振,產生劇烈振動(dòng)。因此,分析振動響應是本(běn)文的主要內容之一。

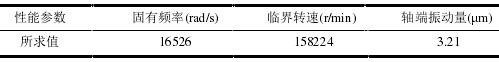

本文忽(hū)略電主軸內部產生的(de)微弱不平衡響應,假設軸端不平衡質量為 '1m,不平衡力的大小可表示為:

將不平衡力 F‘1r和係統總載荷列向量 F 按照對號入座疊加,得到包括不平衡力的係統總載荷力向量 F’’。在整體外載的係統微分方(fāng)程為:

可用無阻尼係統的振幅疊加法求(qiú)解式(4-35),得到係統的不平衡響應。前麵由頻率方程求出(chū)係統的固有頻率 ωi和特征值、特征向量等。

振型(xíng)疊加法是一種利用固(gù)有頻(pín)率和(hé)振型求解係統不平衡(héng)響應的方法。其(qí)基本原(yuán)理是(shì):對係統(tǒng)自由振動進行(háng)模分析,得到係統(tǒng)的固有頻率(lǜ)和固有振型及其模態(tài)矩陣,再利用模態矩陣對係統方程進行(háng)解耦,將係統動力(lì)學方程(chéng)轉換為各主(zhǔ)坐標上的非耦合方程。

設係統的主振型(xíng)為iφ ,代入特征方程式(4-28):

對於的係(xì)統的振型模態矩陣為:

依次對剛度矩陣,質量矩陣,矢量力(lì)進行作坐標(biāo)變換,使方程解(jiě)耦。則係統的主剛度矩陣(zhèn)和主質量矩陣為:

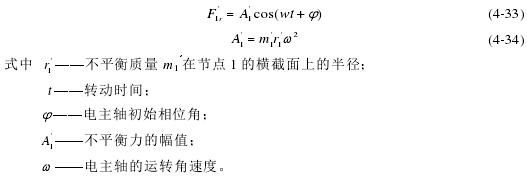

由於模態矩陣為(wéi)正交矩陣,因而其轉置矩陣等於逆矩陣(zhèn),對初始條件和激振力作變換:

結合式(4-35)、(4-38)、(4-39)、(5-42),將原方程解耦,最後得出解耦方程為:

求出係統在主(zhǔ)坐標上的響應(yīng)後再根據式(shì)(4-40)將主(zhǔ)坐標響應變換(huàn)回原來的(de)物理坐標的響應:

4.3.3 係統運動微分方程的(de)求解

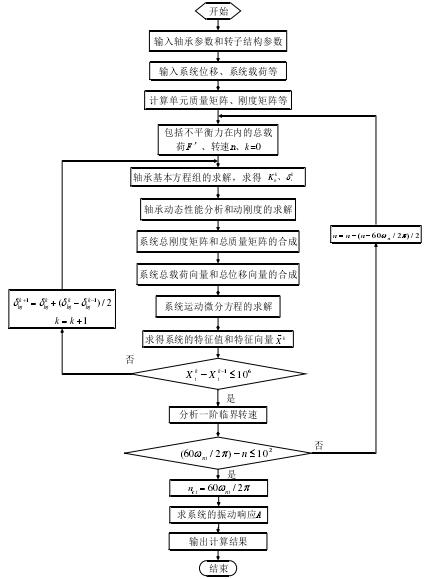

(1)高速電主軸的轉子-軸(zhóu)承(chéng)係統的運動微分方程是非線性方程,由於(yú)軸承(chéng)的動剛(gāng)度會發生非線性變化,所以需要采用數值分析中(zhōng)的迭代方法交互計算,反複迭代逐步逼近(jìn),最後求解。係統動態性能的求解依托於軸承動剛度等軸承動態性能的求(qiú)解,先求解(jiě)出支承剛度,然後再(zài)解決係統問題,這是求(qiú)解本課題(tí)所研究問(wèn)題的關鍵步驟。係統動力微分方(fāng)程(chéng)的求解程序的主要流程圖如圖 4-4 所示。

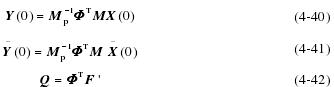

(2)如表 4-4 所示,本文所計算的動態參數的結果與上海(hǎi)博紅科工貿有限公司有在誤差允許範圍內。

表 4-4 本(běn)文(wén)所求係統動態性能(néng)參數

(3)主軸支承軸承的(de)動力學狀態對係統的性能影響比較大,特別是動剛(gāng)度的影響,直接(jiē)關係著係(xì)統總剛度的變化。預載荷、轉速、軸端(duān)附加零件質量、轉子的支承跨距和轉子外伸長度等對係統性能的影響較大。本文將通過(guò)對固有(yǒu)頻率、臨界轉速、軸端不(bú)平(píng)衡響應等的影響(xiǎng)因(yīn)素(sù)進行分析,通過分析這(zhè)些因素,為電主軸的結(jié)構設計,結構優化等提供參考數(shù)據和理論基礎。

圖 4-4 轉子軸承係(xì)統動力學(xué)分析(xī)程序流程圖

4.4、 轉子-軸(zhóu)承係統動態性能的影響因素及其分析

4.4.1 固有頻率的影響因素及分析

軸向預載(zǎi)荷、軸向外載荷和徑向外載荷、球軸承滾動體的數量及直(zhí)徑(jìng)、球滾動體的材料、初始設計接觸(chù)角、套圈的滾道曲率半徑等影響因素對角接觸球軸承的動剛度產生比較大的影響(xiǎng),進而影響係(xì)統的動態(tài)性能。還(hái)有主軸上的許多影響因素(sù),比如電(diàn)主軸空心轉子內孔直徑、軸(zhóu)承之間的(de)支承跨(kuà)距、軸承的配置形式(shì)、軸承的數量、內裝電機轉(zhuǎn)子的外徑、內裝電機轉動長度、主軸軸端不平衡質量(liàng)、轉子(zǐ)的外伸(shēn)長度等因素。因而,球軸承支承的(de)轉子係統的(de)動態性(xìng)能(néng)分析是非常複雜的,通過分析各個(gè)因素相互影響、交(jiāo)錯迭代(dài)得到相(xiàng)關數據。通過分析這些因素,從而為電主軸(zhóu)的結構設計,結構優化等參考(kǎo)數據(jù)和理論基礎。

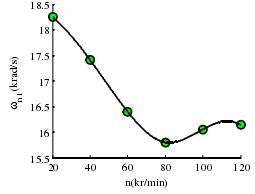

(1)轉速對固(gù)有頻率情況由圖 4-5 給出,可以看出,中、低速或靜止時係統的固有(yǒu)頻率比高速時的固有(yǒu)頻率高出很多。在高速狀態下隨(suí)著轉(zhuǎn)速的增加,係統的固有頻率會隨之下降,產生較大的變化,並且在相對較高速時,固(gù)有頻率會(huì)發(fā)生反彈回升,但是幅度不大。

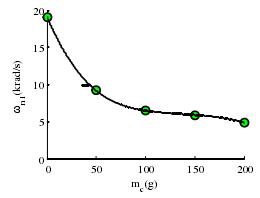

(2)機床(chuáng)電主軸軸端安裝有刀(dāo)具等軸端不(bú)平衡質量,也需(xū)要添加(jiā)砂輪等軸端附加零件,使得軸端附加零件質量增加並且對軸承(chéng)-轉子係統的動態性能產生較大的影響。如圖 4-6 給出的軸端附加質量對係統固有頻(pín)率的影響關係,基本和轉速對固有頻(pín)率的影響效果一致,所(suǒ)以應該盡量減小軸端附加(jiā)零(líng)件的質量,提高係統性能。

圖 4-5 轉速與固有頻率的關係

圖 4-6 軸端不平衡質量(liàng)與固有頻率的關係

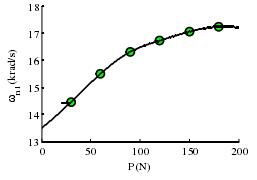

(3)預載荷對球軸承的剛度影響比較大,一定程度(dù)的預載荷對軸承的剛度和係(xì)統的性能有很大的提高。如圖(tú) 4-7 所示,隨著預載荷的增加,係統(tǒng)的固有頻率(lǜ)也在不斷的增加,但是增加的幅(fú)度(dù)越來越(yuè)小(xiǎo),所以預載荷不能太大,太大了也沒有效果,反而對軸承的壽命產生不利的(de)影響。

圖 4-7 預載荷與固有頻率的(de)關係

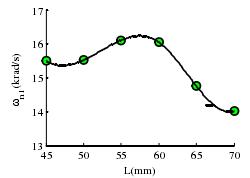

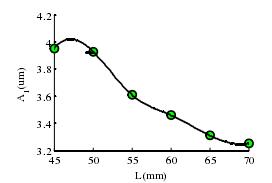

圖 4-8 軸承支承跨(kuà)距與固(gù)有(yǒu)頻率的關係

(4)軸承(chéng)支承跨距和(hé)係(xì)統固有頻率的關係如圖(tú) 4-8 所示,隨著支承跨距的(de)增加,係統的固有(yǒu)頻率先增加後減小,在軸承支承跨距比較小的時(shí)候,軸承-轉子係統(tǒng)的固有頻率變化不大,此時跨距對係(xì)統性能的影響比較小,當跨距增(zēng)加到一定程(chéng)度時,係統的固有頻率(lǜ)較快的增加再快速的減(jiǎn)小,從圖上可以看出(chū)存在一個最優跨距值,此值(zhí)為圖形峰值,這是電主(zhǔ)軸設計優化時需要考慮的。而在(zài)峰值以(yǐ)後也就是在較大跨距時跨距對係(xì)統固有頻率的(de)影(yǐng)響越來越明(míng)顯。

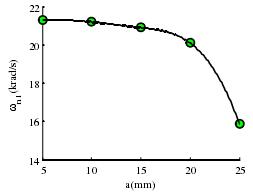

圖 4-9 轉子外伸(shēn)長度與固有頻率的關係

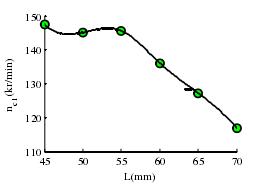

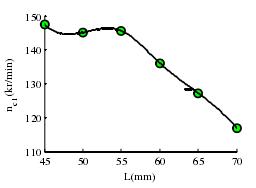

(5)如圖 4-9 所示,主軸的(de)外伸長度越大,係統的固有頻(pín)率在不斷(duàn)的減小,外伸(shēn)長度較小時下(xià)降得不明顯,當外伸長度越(yuè)來越大的時候,係統的固有頻率呈現明顯的下降趨勢,影響程度非常大。所以出於電主軸(zhóu)性能方麵的考慮,較小的轉子外(wài)伸長度時係統固有頻率可以有(yǒu)比較大的(de)值,係統的性(xìng)能也會相應的提(tí)高,所以在(zài)主軸結構設計(jì)時,應盡(jìn)量(liàng)減小主(zhǔ)軸轉子的外伸(shēn)長度值。

4.4.2 臨界(jiè)轉速的影響因素及分析(xī)

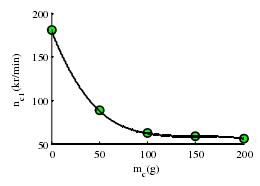

(1)如(rú)圖 4-10 所示,軸端不平衡質(zhì)量與臨界轉速的(de)關係,軸端質量越大,對(duì)係統的一階臨界轉速(sù)影響較大,但是變化速率是變小的。從圖(tú)中可以分析得出,係統軸端不平衡質(zhì)量(liàng)越小,係統的性能(néng)越優越。所以應該盡可能的減(jiǎn)小軸端不平衡質量的值(zhí)。

圖 4-10 軸端不平衡質量與(yǔ)臨界轉速的關係

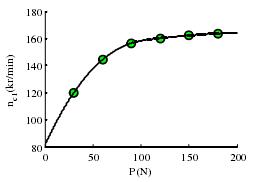

圖 4-11 預載荷與臨界(jiè)轉速的關係

(2)如圖 4-11 所示,預載荷(hé)與係(xì)統臨(lín)界轉速的關係中,隨著(zhe)預載荷的增加,係統一階臨界轉速也在不(bú)斷的增加,變(biàn)化速率也是在變小的(de)。這是因為預載荷增加,係統支撐軸(zhóu)承的動剛度也相應增加,使得(dé)係(xì)統的總剛(gāng)度也相應增加,係統性能也提高了。可以適當的增加係統的預載荷,但是預載荷增加後,對支撐軸承的壽命(mìng)影響(xiǎng)也變大,所以預載荷應當選擇恰當。

(3)支撐(chēng)跨距與係統一階(jiē)臨界轉速的關係如圖 4-12 所示,隨著支承跨距的增加,係統的臨界轉速整體上是在減小的。當支承跨距較小時,係統臨界轉速隨著跨距的改變(biàn)的幅(fú)度不大,當支承跨距增加(jiā)到一定程度時,係統(tǒng)的一階臨界轉速迅速降低,使得係統的性能也相應降低,所以軸承支承跨距應盡可能的小,以利於提高係統性能。

圖 4-12 軸端支(zhī)承跨距與(yǔ)臨界轉速的關係

圖 4-13 轉子外伸長度與臨界轉速的關係

(4)轉(zhuǎn)子外伸(shēn)長度與係統一(yī)階臨界轉速的關係如圖 4-13 所(suǒ)示,隨著轉子(zǐ)外伸長度的增加,係統的臨界轉速也在減(jiǎn)小,而且也是在轉子外伸長度較小時,係統一階臨界轉速變化較小,外伸(shēn)長度增加後(hòu)一階臨界轉速劇烈較小,這就(jiù)要求在(zài)電主軸設計時(shí),需要對轉子的外(wài)伸長(zhǎng)度有一定的要求,適當較小轉子外伸長度有利於(yú)電主(zhǔ)軸係統的動態性能(néng)提升。

4.4.3 不平衡響應的(de)影(yǐng)響因素及分析

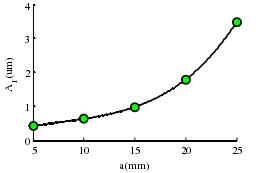

(1)如圖 4-14 所示,轉子外伸(shēn)長度與軸端不平衡響應(yīng)的關係,可以看出,轉子外伸(shēn)長度(dù)越大(dà),對(duì)係統的軸端不平衡響應影響越大,而且變化速率也變大。從圖中可以(yǐ)分析得出,係統軸端不平衡質量(liàng)越大,係統的軸(zhóu)端不平衡響應越大,係統的性能越差(chà)。所以應該盡(jìn)可能的減小(xiǎo)軸端(duān)不平衡質量(liàng)的(de)值。

圖 4-14 轉子外伸長度與不平衡(héng)響應的關係

圖 4-15 預載荷與不平衡響應的關(guān)係

圖 4-16 軸承支承跨距與不平衡響應的關係

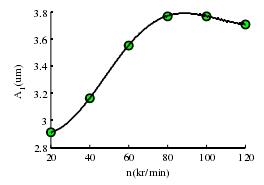

圖 4-17 轉速與不平衡(héng)響應的關係

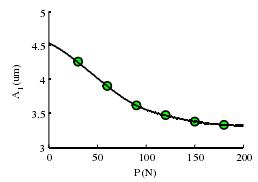

(2)預載荷與軸端不平衡響應的關(guān)係如圖(tú) 4-15 所示,可以看出,添加在軸上預載荷越大,係統的軸端不平(píng)衡響應越小(xiǎo),但是變化率也同時在減小,也就(jiù)是說,當預載(zǎi)荷增加到一定(dìng)程度時,預載荷對係統的軸端不平衡響應的影響幾乎可以忽略(luè),雖然預載荷可以減小軸端不平衡響應,但是也不能(néng)盲目的(de)增加,因為預載荷過大會降低軸承壽命。

(3)如圖 4-16 所示,軸承支承跨距與軸端不平衡(héng)響應的關係(xì)圖,從圖(tú)中可以看出,隨著軸承支承跨距的不斷增加,主軸軸端不平衡響應不斷(duàn)的減小,所以從係統的振動響應方麵考慮,軸端軸承支(zhī)承跨距增加有利(lì)於(yú)減小軸端不平衡響應,從而改善係(xì)統的動態性(xìng)能。但(dàn)另一方麵,由之前的支承跨距(jù)使得一階固有頻率和一階臨界轉(zhuǎn)速減小,對係統的動態性能又具有一定的副(fù)作用。

(4)轉速對軸端不平衡響應的影響(xiǎng)表現在較低速時增加比較明(míng)顯,如圖 4-17所示,隨(suí)著轉速(sù)的增(zēng)加,轉子軸端不平衡響應越來越大,最(zuì)後到一定值的時候,基(jī)本上就不(bú)再增加(jiā)了。由此可見,電主軸(zhóu)要想(xiǎng)得到高(gāo)轉(zhuǎn)速時軸端(duān)不平衡響應較(jiào)小,需要對其他影響因素(sù)進行(háng)控製,畢竟高轉速才是提高機床加工(gōng)性能的關鍵。

4.5、本章小結

本章通過對轉速、軸端質(zhì)量、預載荷、軸承支承跨距、轉子外伸長度等影響因素對轉子-軸承係統的動態性能產生的影(yǐng)響進行分析,最終得(dé)出以下結論:

(1)主軸支承軸承的動力學狀態對係統的性能影響比較大,特別是動(dòng)剛度的影(yǐng)響,直(zhí)接關係著係統總(zǒng)剛度的變化。在轉子係統高速運(yùn)轉狀態下,軸承(chéng)的內部動力學狀態影響更是不可忽略。預載荷和轉速對(duì)係統的(de)固有頻率、臨界轉速、軸端(duān)不平衡響應等影響較大,一定程度的預載荷增加有利於係統性能的提升,但是並不是預載荷越大越(yuè)好,因為考慮到預載荷增加會使軸(zhóu)承壽命降低。轉速的增加(jiā)對係統動態性能的影響是負麵的,電主軸結(jié)構的設計(jì)就是為了實現在高轉速狀態下把這些負(fù)麵影響降到最低。

(2)軸端附加零(líng)件質量、轉子的支承跨距和轉子外伸長度等主軸轉子(zǐ)結構設計也會對係統的性能產生較大的影響。轉子的支承跨距(jù)對係統臨界轉速的影響出現了一個峰值,在峰(fēng)值(zhí)附近係統的軸端(duān)不平衡響(xiǎng)應也比較小,可以考慮選取附近的值作為係(xì)統的支承跨距;軸端附加(jiā)零件質量的影響是負麵的,質量越大對係統性能(néng)越不利,所以應當適當減小軸端零(líng)件砂(shā)輪等的質量;轉子外(wài)伸長度對(duì)係統固(gù)有(yǒu)頻率、臨界轉速、軸端不平衡響應的影響和轉子軸端附加零件質量的影(yǐng)響趨勢(shì)基本相似,所以外(wài)伸長度也應該選取較小的適當的值。

投稿(gǎo)箱(xiāng):

如果您有機床行業、企業(yè)相關新聞(wén)稿件發(fā)表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞(wén)稿件發(fā)表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)本專題新聞

專題(tí)點擊前十

| 更多(duō)