1 問題的提出

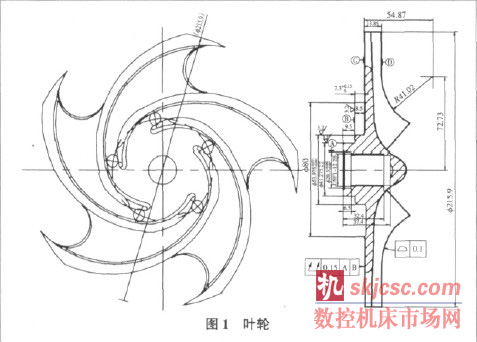

圖1 所示為我公司(sī)開發和一種國外葉輪(lún)產(chǎn)品, 材質為不鏽鋼, 毛坯為精密鑄造, 圖1 中的(de)粗實線是需(xū)要機加工(gōng)的部位。

在本產品的加工中, 最大的(de)加(jiā)工難點(diǎn)就是變形問題。由於葉輪(lún)是開式結構, 工件剛性(xìng)差, 葉片厚(hòu)度(dù)又太薄( 隻有13.85±0.15) , 導致工件極易變形(xíng), 端麵全跳動0.15 及相應的配合(hé)尺寸7.3+0.150 尺寸很難保證; 同時, 由於葉片數量是奇數( 5 片) , 不僅給定位夾緊及(jí)測量(liàng)造成了一定的困難, 同(tóng)時也使加工後的工件更易(yì)變形。

試切時, 我們采用的是(shì)客戶提供的工藝( 共5 道工序) :

( 1) 用軟爪夾毛(máo)坯小外圓, 靠C 毛坯(pī)麵定位, 粗車大外圓;

( 2) 用(yòng)軟爪(zhǎo)夾(jiá)粗車後大外圓, 靠D 毛坯麵定位, 粗車(chē)C 麵、小外圓及內孔;

( 3) 用軟(ruǎn)爪夾(jiá)粗車後大外圓, 靠C 麵定位, 精車D 麵及圓弧;

( 4) 用軟爪夾粗車後大(dà)外圓, 靠(kào)D 麵(miàn)定位, 精(jīng)車C 麵、小外圓及內孔;

( 5) 用軟爪夾(jiá)小外圓, 靠C 麵定位, 精車大(dà)外圓。但是, 按(àn)此(cǐ)工藝加工後, 尺寸7.3+0.150 尺寸保證不(bú)了(le), 超差(chà)嚴重。

2 原因分析

分析(xī)試加工過程, 我們認為, 第一道工(gōng)序存在問題, 原因在於隻粗車了大外圓, 沒有(yǒu)粗車D 麵,也就是大(dà)外圓和D 毛(máo)坯麵(miàn)不垂直, 這樣在第二道工序靠D 麵定(dìng)位(wèi)時, D 麵(miàn)是毛坯麵, 與大外圓不垂直, 定位靠不實, 這是端(duān)麵全跳動超差嚴重的主要原因。另外一個原因就是由於軟爪壁厚較薄, 夾(jiá)具剛性不足, 且軟爪夾緊工件麵(miàn)積小, 造成夾緊力較小, 使(shǐ)工件加工時顫動。

3 加工(gōng)工藝及夾具的改進

針對以上存(cún)在的(de)問(wèn)題, 我們對工藝進行了改進( 共4 道工序) :

( 1) 用軟爪夾!41.275- 0.10- 0.15 毛坯外圓(yuán),靠C 毛坯麵定(dìng)位, 粗車大外圓及(jí)D 麵;

( 2) 用軟爪夾粗車後大外圓, 靠粗車後D 麵定位(wèi), 粗車小外圓、內孔及C 麵;

( 3) 用軟(ruǎn)爪夾粗車後大外圓, 靠粗車後D 麵定位, 精車小外圓、內孔及C 麵;

( 4) 用軟爪夾精車後小外圓(yuán)!53.975, 靠C 麵定位, 精車大外圓、D 麵及圓弧。

其(qí)中工序3 和工序(xù)4 在數控車床上加(jiā)工。同時, 我們還改進了夾具, 增加(jiā)了(le)軟爪的壁厚及夾緊麵積, 使軟爪增強了(le)剛性(xìng), 大大減小了工件加(jiā)工振動, 使加工(gōng)質量有了進(jìn)一步的保證, 加工尺寸可全部(bù)達到產(chǎn)品圖樣的精度要求, 滿足了客戶(hù)需求。

通過加工工藝和夾(jiá)具的改進, 不僅使產品質量得到了保證, 同時由(yóu)於夾(jiá)具剛性提(tí)高和(hé)工件精確定位, 生(shēng)產效率相應提高了1.5 倍, 大大降低了加工成本(běn), 刀具成本也相應降低。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com