連杆是一種典型(xíng)的杆類零件, 一般由專業製造廠或專(zhuān)用生(shēng)產線按照嚴格的工(gōng)藝文(wén)件, 經過三、四十道(dào)工序加工完成。如用人工進行工(gōng)藝過(guò)程及文件設計,則勞動(dòng)強度大, 設計周期長, 質量不容易保證。但采(cǎi)用計算機輔助工(gōng)藝設計( CAPP) 就能克服上述缺陷。由於相同結構連杆(gǎn)大小頭孔及中心距的不同, 其加工工藝要求主要表現在尺寸和公差的變化上, 這樣就為實現CAPP 提供了較好的工(gōng)藝條(tiáo)件, 另外, 隨AutoCAD 12.0 以上版本中的ADS 和Auto CAD SQL 及其擴充ASE 等開(kāi)發接(jiē)口的出現, 就更為優質快捷實現CAPP 提供了良好的(de)技術條件。

1.1係統的(de)原理及構成

1.1 工作原理

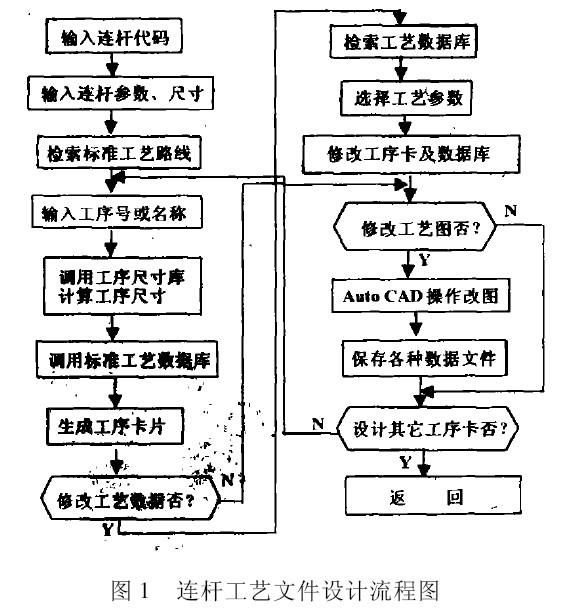

係統完(wán)全模擬工程技術人員人工設計連杆工藝過程的方法, 在對某一道工序(xù)的工序卡(kǎ)進行自動或(huò)交互(hù)設(shè)計的過程中(zhōng), 完成與之有關的所有工藝文件的(de)設計。其流程如圖1 所示。

1.2 總體結構

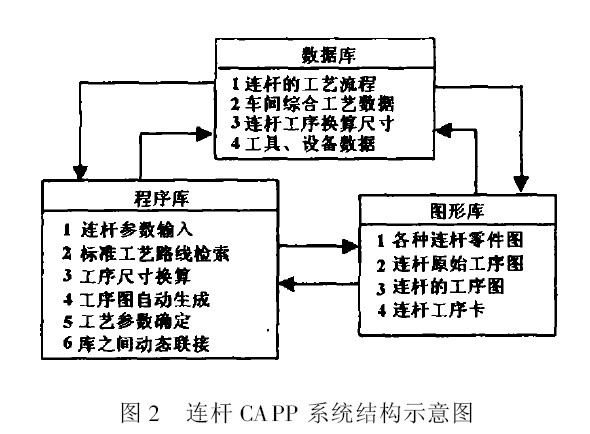

該(gāi)係統由數據庫、程序庫及圖形庫組成, 各庫之間的數據可以動態連接, 如圖2 所示。

2 連杆工藝數(shù)據的處(chù)理

2.1 標(biāo)準工藝規程的確定

連杆的加工工藝具有很強的規律性, 如把具體相同結構的連杆(gǎn)按型號歸為一族, 則他們的(de)加工工藝路線相同, 隻是工藝數據和工序尺寸不(bú)同。因此當用戶輸入曲軸(zhóu)的型號後, 係統(tǒng)即可根據這一參數在數據庫中調用相應的(de)工藝路線、工具和設備三個數據庫, 並從圖形(xíng)庫中調用相應的原始(shǐ)工序圖卡。係(xì)統中還建立了一個全麵記錄車間工藝數據的綜合工藝數據庫(kù), 以(yǐ)方便用戶在工序卡設計中瀏覽(lǎn), 同時進行增補和修改(gǎi)。

2.2 工序尺寸的確定

參照連杆的幻燈片, 在對話框中依次輸入尺寸和公差, 即可係統(tǒng)地(dì)得到最終的零件(jiàn)尺寸。根據反向編程原理, 通過調用工序尺(chǐ)寸數據庫中相應的餘量和公差, 計算出各個工序的加工尺寸和公差, 並標注在工序圖(tú)的相應位置(zhì)上。工序換算尺寸庫中的數據(jù)可根據連杆的類型和大小, 由現場工藝師確定, 同(tóng)時通過數據庫管理子係統還(hái)可以方便地修改或增加數據。

3 工藝數據的動態連接

3.1 標準工序卡的建立

在Auto CAD 中按照連杆的形狀建立標準的工序卡圖形庫, 每一類型的標準工序為一(yī)個圖文件, 每一道(dào)工序的卡片占用一(yī)個以工序號為序號的圖層(céng), 工序圖(tú)未標注尺寸。工藝數據通過(guò)ASE 為外部數據庫動(dòng)態連接後填寫在工序卡上, 首先初始化ASE, 分別指定對應(yīng)的標準工具、設備數據庫, 按照工序號搜(sōu)索工(gōng)具, 量(liàng)具和(hé)設備的數據, 在卡片的相(xiàng)應位置以橫格線為實(shí)體連接這一外部數據, 並由數據(jù)加載命令寫出。以這種方法寫(xiě)出所有圖層的工藝數據, 存盤退出時以圖的形式保存(cún)工序卡和與外(wài)部數據庫的動(dòng)態連接。

3.2 工序(xù)卡的(de)修改

在連杆的工藝規程設計過程中, 很可能要進行一些修改。對工藝(yì)數據修改可(kě)以通過ASE 命令, 用鼠標拾取要(yào)修改的數據(jù), 打開外(wài)部數據庫, 修改後再對數(shù)據進(jìn)行重載, 這樣數據庫和工序卡就得到同樣的修正。如果要選用標準庫中沒(méi)有的數據, 可以通(tōng)過菜單(dān)或命令進入數據瀏覽模塊, 在車間的綜合工藝數據庫中搜索合適的工具和設備, 通過對標準工具、設備數據庫的增刪, 數據加載, 完成工藝數據的改動。工序圖的修(xiū)改可以直接利用Auto CAD 的操作命(mìng)令, 而工序尺寸和公差的修改(gǎi)也可以通過(guò)改變工序連接尺寸庫的數據後重新運(yùn)行程(chéng)序獲得。

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com