基於動態特性(xìng)分析的(de)機床主軸裝配故障診斷(duàn)硏究(上)

2017-7-13 來源:北京交通大學 作者:李凱旋

摘要:機床的發展和技術水平直接反映了一(yī)個(gè)國家機械行業的發展趨勢,映射著一個國家工業化水平的(de)高低。主軸箱作為機床的一個重(chóng)要組成部分,在保證機床處於大負荷切削狀態下持(chí)續穩定運行等方麵起(qǐ)著重要作用。主軸箱在滿足使用要求之前,為了避免裝配過程後的故障問題,需要進(jìn)行反複的安裝調試。國內從業人(rén)員將主要精力放在機(jī)床結構優化、切削性能改進等方麵上,對裝配工藝的研究不夠重視,對相(xiàng)關領(lǐng)域的研究也不夠深(shēn)入;有的工人在機床裝配過程中也未嚴格(gé)執斤裝(zhuāng)配工藝規程。因此,針對機床主軸箱區域的裝配故障檢測研究是很(hěn)有意義的。本(běn)文W南通科技集團的主流產品VCL850立式加工中也為研巧(qiǎo)對象,在充分調研南通機床現有裝配(pèi)工藝的基礎上,結合南(nán)通機(jī)床(chuáng)在裝配方麵的經驗積累,在工況(kuàng)下,針(zhēn)對機床(chuáng)主(zhǔ)軸箱(xiāng)的裝酷故障進行了檢(jiǎn)測及分析,具體內容如下;

首先,對機床主軸箱(xiāng)區(qū)域的主要常見裝配(pèi)故障類型進行了深入調研與研究(jiū),並利用LabVIEW設計了針對主軸箱區(qū)域的測試係統,包(bāo)括:主軸(zhóu)的軸也軌跡測(cè)試,主軸箱區(qū)域的振(zhèn)動信號測試。巧(qiǎo)麵便於操作,具有濾(lǜ)波(bō)降噪、時頻域(yù)分析、軸私軌跡測試、相位檢測、故障類型識(shí)別等功能。

然後,為確(què)定(dìng)機床主軸箱不同故障所表現的時頻域信號特征,在(zài)轉子實驗台上針對動不平衡、角度不對中、鬆動等裝配故障進(jìn)行了模擬試驗,其次對VCL850立式加(jiā)工中(zhōng)也的主軸箱進行了在線測試,基於模態動能法與有效獨立法的原理針對王況下的(de)傳(chuán)感器進行優化布置(zhì)。對工況下的機床原始信號進行降噪(zào)濾波處理,並基於兩種(zhǒng)巧VD法、不變矩法)不同的識別方法,實現了主軸箱區域裝配故障類型的(de)判定。

最後,基於傳遞(dì)路徑分析的原理(lǐ),對主軸箱區域故(gù)障源位(wèi)置進行判定。首先利用ANSYSWorkbench對主軸箱區域進行了故(gù)障源(yuán)位置識別的仿真分化從頻響函數的角(jiǎo)度建立了(le)主軸箱區域的傳遞函數矩陣,對傳盛器進行布置,獲取測試(shì)點的響(xiǎng)應信息,解析確(què)定(dìng)故障源的(de)位置。論證了其方法的可行(háng)性。然後開展實驗,利用LMS數據采集係統(tǒng)通過兩種不同的巧勵方式對某機械結構的故(gù)障源位S進巧識(shí)別,有效碗定了故(gù)障源(yuán)的具體位置。

關鍵詞:故陣(zhèn)診斷;軸也軌跡識別;故(gù)隨源識別(bié);傳遞函數

1.緒論

1.1論(lùn)文背景與硏究意(yì)義

本論文來源於清華大(dà)學精密儀器(qì)與機械學係與南(nán)通(tōng)科技數控(kòng)機床技術聯合研(yán)發中屯、開展的合作項目。

立式加工中必的特點在於(yú)其主軸軸線與工作(zuò)台垂直設置。立式加(jiā)工中也因其發展較早,技術比較成熟,同時(shí)具有高速、高精度等特點,因而在中小零件及中小模具加工中具有不可替代的優勢化(huà)中國的數控機床經曆了凡十年(nián)的發展,己經(jīng)取得了長足的進步。中低端數(shù)控機床己經基本滿足了國內需求,但是在離端領域,我(wǒ)國與歐日美等國家相比,差距顯著,裝配對產品可靠性的影響非常濕著,國肉(ròu)機床領域的從業人員(yuán)和研巧人員將主要精力放在機床結構優化(huà)、切削性能改進等方麵上,對機床(chuáng)裝配工(gōng)芝的(de)研巧不夠重視,對相(xiàng)關領域的研(yán)巧也不(bú)夠深入。由於機床在裝配和(hé)調試技術方麵的短板,國產機床在定位精度、機床的動態特性上與國外還有(yǒu)很大差距,產(chǎn)品的壽命周(zhōu)期也遠低於(yú)國(guó)外(wài)口],這些都是國產高檔機床市場占有率不商(shāng)的(de)重要原因。當前數(shù)控機床的生(shēng)產模式屬於多品種小批裏,數控機床製造企業的裝配車間大多采用半自動裝配或純手工裝(zhuāng)配的方式,基於這種裝配方式(shì)的(de)特點,下幾個(gè)方麵導(dǎo)致了機床在裝配環節可能會存在故暗隱患。

(1)人為因素,裝配操作工人(rén)的素質參差不齊,會對機床裝配故障的造成很大影響,進而對機床的綜合性能也會產生影響。

(2)裝配零部件本身的(de)特性。裝配零部件(jiàn)的幾何誤差、表麵粗簷(yán)度W及材料剛度屬性(xìng)等方麵對機床的裝配精度亦有影響。

(3)機(jī)床裝配(pèi)過程和裝(zhuāng)配完(wán)成後的檢測手段。由於機床在(zài)裝巧過程和裝配完成後的測裏方式往往采用半(bàn)自動(dòng)或手動的測量方(fāng)式,測(cè)量方式(shì)並沒有執行統一嚴格的標準,且限於測量工(gōng)具自身的(de)檢測水平,同樣會對機床在(zài)後續工(gōng)作巧態(tài)下(xià)的故睹發生產生影響(xiǎng)。

(4)其他因素。此外,機床製造廠家在裝配機床過程中,有些外購部(bù)件在不能及時到貨的情況下,為了(le)不影響裝配進(jìn)度,?不得不更改裝配(pèi)順序,操作工人在裝配現場(chǎng)為了自身的方便,也會出現(xiàn)不嚴格執行裝配工藝規程的現象(xiàng);機床(chuáng)在(zài)安裝地點的精度指標與出廠預驗收的精(jīng)度保持一致也是難W做到的。

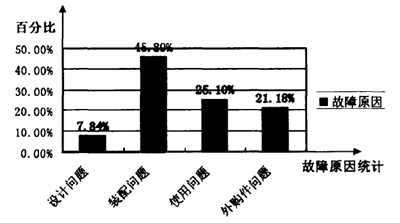

國(guó)內機床製造廠家為了提商機床性能,通常關鍵部件采用國外產品,南通化床生產的VCL850立式加工(gōng)中也,主軸、滾珠絲杠副、線性導軌均為外購。盡管這些零部件自身的製造精度滿(mǎn)足要求,似裝配完(wán)成後,機床(chuáng)性能尤其在工況下的定位精度、動(dòng)態特性上遠不及園外的同類產品.美國哈(hā)斯公(gōng)司生產的VF-3型立式加工中屯、巧VCL850立式加工中屯、作對比,兩者在機床結構布置方式上(shàng)大致相(xiàng)近。化(huà)起在技術參數指標上者差距明思,VCL850立式加工中屯、的定位精度0.01mm,重複定位精度0.005mm,而VF-3係列立式加X中屯、的定位精度0.005mm,重複(fù)定(dìng)位精度(dù)0.0025mm。因此在加工精度上,VCL850立式(shì)加1中屯、還有(yǒu)很大的(de)提升空間。另外在高速狀態下,VCL850立式加工中(zhōng)屯、的穩定性要弱於VF-3型立式加工中(zhōng)也。南通(tōng)科技的機床裝配工藝規程(chéng)長期1^:>1來主要依靠工人的現場工作經驗巧累,研(yán)發(fā)設計人員並沒有采用實驗的手段,需要通過量化數(shù)據去(qù)支持論證機床裝配X藝流程的合理性。機床部(bù)件裝(zhuāng)配的累積誤差會影響到機床的加工精度口由此(cǐ)可化(huà),基於裝配工藝角度來對機床進行研巧分析,對於提高機床的動態特性意義很火。圖1-1為某數按(àn)機床的故障原(yuán)因統計圍。

圖1-1某數挖機床的故障(zhàng)原因統計圖(tú)

綜上所述,從裝配(pèi)角度對機床主軸箱進行(háng)檢測,將化床裝配故障問題類型化,故睹源位(wèi)置具體化,可為裝配工人在機床在裝配過程中遇到(dào)的(de)故(gù)障問題提供指導性意見,方(fāng)便工人迅速查找故障源;從長遠(yuǎn)上說,還可lU為(wéi)後續建立的化床智能故障監測係統提供(gòng)相(xiàng)關的技術儲備。

1.2國內外硏究綜述

1.2.1化床主軸箱(xiāng)故隨診斷(duàn)技術(shù)

主軸箱的裝配是機床的重要一環,主軸(zhóu)箱各部件的製造精度(dù)W及它們之間的裝配故障將直接影響機床的加工性能。一旦機床主軸箱區域的相關部件裝配不達標,卻未予及時發現,將可能導致某些昂貴部(bù)件造成不可修複的損失。從(cóng)先期(qī)的機床組裝階段,針對機床主軸箱(xiāng)各部件的裝配進行(háng)相關檢測及分析,能夠在(zài)機床出現放障之前及早的發現問題來源,可避免不必要的經濟損失。針對主軸箱的故障診斷,一般經曆H個階段:設備原始數(shù)據的巧集及獲取、對原始(shǐ)數據(jù)進行預處理提取有用成分、對處理數據進行(háng)特征識(shí)別與(yǔ)類型匹配。為了便於觀察主軸箱的故障類型,一般將傳感器(qì)放(fàng)置在主軸附近,觀察主軸的(de)運轉情況。

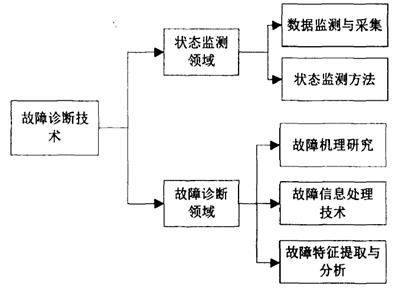

現有文獻針對機械設備在工(gōng)作過程中出現失(shī)效(xiào)時的故障(zhàng)機(jī)理、特征等(děng)方麵(miàn)開展了大量的研巧,專口(kǒu)針對機床主(zhǔ)軸(zhóu)箱(xiāng)的(de)裝配(pèi)故障開展研巧的相關文獻並不多,但是針對不同檢測對象的研巧策略是(shì)相似(sì)的(de),進行故障診斷的方法手段(duàn)是相通的(de)。故障診斷技術的研巧內容主耍包括:故障信號的檢測與采集、設備巧態監測方(fāng)法研(yán)究(jiū)、故障機理的研究、機械故(gù)障(zhàng)信息處理技術(shù)、故障特征提取與分析化研巧領域的詳細劃(huá)分如圖1-2所示。

困1-2旋轉機械狀態監測及故時診斷(duàn)技術

針對機床主軸箱故障診斷的研巧,楊(yáng)樹蓮W利用可變回轉角度階比分(fèn)析的方法對機床主軸故障特(tè)征進行提取,收到了良知的效果。馮(féng)冬芳P1通過(guò)頻譜分析的方法利用主軸軸承的(de)振動信號(hào),對主(zhǔ)軸進行故掩診斷,並確定了軸承端蓋的預緊力(lì)區間。周蘇波W對機床主軸的軸也(yě)軌進進行在(zài)線測試,發現機床主軸箱存(cún)在動不平衡的裝配故障。商榮M利用小波(bō)奇異性對主軸箱的振動(dòng)信(xìn)號進行處理,消去了外界喚聲對切削狀態下監測係統的幹擾,同時還可W對機械故障信號進行預測,達到了提(tí)高電主軸使用壽命的目的。

1.2.2故障信(xìn)息處理技術

故障信息處理技術通常由(yóu)故障信號的檢(jiǎn)測、分析處理兩部分構成,檢測的常見信號類型包括:流量、噪聲、電流、溫(wēn)度、振動、壓力、電壓等,分析處理就是對這些信號進(jìn)行放大、濾波、去噪、調理、解(jiě)調變換等,進而提取出對故障特征識別有用的信息。故障信號去噪是對故障特征提取與(yǔ)分析之前的一個必要環節,傳統的(de)去噪方法主要包括線性濾波和非線性(xìng)濾波,其中的典型代表是中值(zhí)濾(lǜ)波和Wiener濾波。傳統去噪方法的不足在於信(xìn)號變換後的炯増高,無法刻畫信號的非平穩特性(xìng)並見無法得到信號的相關性(IW1。在信(xìn)號去(qù)噪方法研究的(de)早期過程中,由於受到理論方(fāng)法的限製,從振動信號中去除外部噪聲幹擾主要采用傳統去噪方法,取(qǔ)得了-?些研究成果(guǒ)。1981年王祖榮提出了一種(zhǒng)將係(xì)統進一步簡化(huà)為滿足文泰濾波(bō)條件定常係統的簡化非線性濾波方法。1987年(nián)陳關榮ns]研究了非線性動態及(jí)觀(guān)測係統濾波問(wèn)題的一種樣條函數遞推算法。隨(suí)著科(kē)技的發展,許多先(xiān)進的去噪技術例如小波變換、HHT變換(huàn)、EMD分解(jiě)等先後出現。在機械故障診斷領域獲得了實際應(yīng)用,取得了很好的科研成果。1998年傅瑜對小波理(lǐ)論(lùn)在若(ruò)幹旋轉機械設備故障診斷中的實際應用問題開展了研巧。2004年胡峰等學者利(lì)用小波降噪的方(fāng)法提取故障(zhàng)信號(hào),並(bìng)用AR模型進行譜估計,確定齒輪的故障類型及嚴重程度。2008年劉樹(shù)春等W研究了基於二代小波的振動信號去噪相(xiàng)關技術。2013年孟宗等(děng)W提出(chū)了一種解(jiě)決HHT分析中模態裂解現象的方法,即基於快速獨立(lì)分(fèn)量分析消噪的HHT分析方法,仿真與實例結果表明,該方法(fǎ)能(néng)有效(xiào)抑製HHT過程中的模態裂解現(xiàn)象,有效(xiào)提取信(xìn)號的特征頻率,進而實現旋轉機械(xiè)故障診斷。

1.2.3故摩特征提取與分析技術

故障特征提取局分析技術是當前故睹診斷的瓶頸,直接影響到故障早期預報的可靠性(xìng)與機(jī)械故障診斷的準確性。故障診斷信息處理技術研巧的主要(yào)內容(róng)包括時間序列分(fèn)析、統計分析、傳遞函數分析、相關分析、頻譜分(fèn)析、相幹分析(xī)、細化譜分析、包絡分析、模態(tài)分析和倒譜(pǔ)分析等,其理論基礎是數理統計和隨機過租氣(qì)傳統的故睹特征(zhēng)提取與分析技術主要基於傅(fù)立葉分析,傅裏葉變(biàn)換與反變換建立了信號(hào)在時間域與頻率域之間相互轉化的橋梁,提供了信號(hào)的時域分析和頻域分析兩種方法。因此,傳(chuán)統的故(gù)障特征提取方法主要分為時域分析方法和頻域(yù)分析(xī)方法(fǎ)兩大類PWI1,1983年埃什爾曼等腳利用波動分析儀對電動機(jī)同步和非(fēi)同步過程(chéng)進行了時(shí)域方麵的分析。陳瑞琪等口1人於1985年利用聲強分(fèn)析儀及頻率分析(xī)儀係統對(duì)紡機錠子和氣流紡(fǎng)紗(shā)高速軸承組件的振動、噪聲進行頻(pín)譜分析,了解兩者的主頻(pín)率及相互關係。1992年艾延廷等tw對齒輪故障檢測(cè)中時域分(fèn)析技術的實現過程、齒輪故障的特征波形及特征參數(shù)進行了討論(lùn),並引證了應用時域分(fèn)析技術檢測齒輪故障的實例。

在W振(zhèn)動信號為化(huà)態(tài)變量進行故障診斷時(shí),由於設備運轉的不平穩、外在負(fù)荷的交替(tì)變(biàn)化(huà)、不確定性的衝擊等因素導致振動(dòng)信(xìn)號(hào)並非始終是平穩的,從而使基於平穩過(guò)程和線性係統的傳(chuán)統信號處理理論的應用受到限(xiàn)製P51。傳(chuán)統的傅立葉變換從頻域角度分析振動信號的特征信息,僅適用於對平穩信號的分析,在處(chù)理非平穩信號(hào)時(shí)會出現很(hěn)大誤差,甚至與(yǔ)實際情況大相徑庭。隨著現代信號處理技術的發(fā)展和(hé)逐漸成熟,人們開始研究新的信(xìn)號(hào)處理(lǐ)方法提取故障特(tè)征信息IW。其,中具有代表性的方法如小波分析(簡(jiǎn)稱WA)、獨立分量分析(簡稱ICA)、主分量分析(簡稱(chēng)PCA)、經驗模態分(fèn)解(簡稱(chēng)EMD)、隱Markov模(mó)型(簡稱HHM)等(děng)。林京(jīng)等學者in]建立了基於連續小波變換的奇(qí)異性檢(jiǎn)測方法(fǎ),並將(jiāng)這種方法應用在壓縮巧氣閥的故障(zhàng)診斷中,充分顯示了該方法的有效性。張生對某巧輪箱進行故(gù)障診斷,模態分析中的固有頻率和振型作為識別故(gù)暗的重要參數特征,胡勁鬆口9]利用經驗模態分解的方法應用到旋轉機械信號處理與故隋診斷,為非線性和非(fēi)穩態的故障分(fèn)析與(yǔ)診斷給(gěi)出(chū)了(le)一條新的途徑。下啟全等學者口W提出了基於因子隱Markov模型的旋轉機械故障診斷方法,而且利用這種方法對旋轉機械的故障(zhàng)實現了進行(háng)了有效的分類(lèi)。

1.2.4故膊源位置識別技術

機床存在機械故障(zhàng)時,必定會衍生出(chū)額外的激勵、噪聲。工(gōng)程技術(shù)人員通過信號檢測技術對故障源進行位置判定,進而針對性的機(jī)械結構進(jìn)行調整,解決機械故障問題(tí)。從這個角度(dù)上說,故陣源識別(bié)技術的(de)應用(yòng)前景廣(guǎng)泛。故障(zhàng)源識別(bié)技(jì)術最初主要應(yīng)用在汽車領域,隨著科(kē)學技(jì)術的(de)不(bú)斷發展(zhǎn),逐漸應(yīng)用到船舶、機床、飛機(jī)、鐵道(dào)等領域。從60年代開始,隨著計算機的迅(xùn)速發展,有限元網格劃分的精細程度和計算精度逐步提高,出現了與M動(dòng)嗓聲緊密(mì)相關的計(jì)算分析理論巧(qiǎo)軟件。目前較為主流的有限元分析巧件代表(biǎo)有;ANSYS、ABAQUS、MSC-振動測試類的產品有(yǒu)饑(jī)公司(sī)的數據采集卡係列(liè),其中比利時的LMS公司的測試(shì)係統是NVH領域的行業領導者,應懷(huái)樵教授創建的(de)北京東方振動和噪聲技術研巧所在國內也有一定(dìng)的聲譽(yù)。

國內(nèi)外對故陣(zhèn)源識別的方法有分步(bù)運巧消去法,頻(pín)譜分析法,即相幹函數法(fǎ),層次分析法,傳遞路徑分析法(TPA),統計能*法等PO'W,主(zhǔ)成分分析法.獨立分量分祈法(fǎ)等等。在此僅介紹前H種方法。

1.分步(bù)運轉(zhuǎn)法

分(fèn)步運轉消去法即對一個複雜的機(jī)械(xiè)係統進行故障源識別時(shí),首先在同一部位,不同時間下,對係統的總體振動噪聲響應進行測試,然後逐(zhú)步關閉係統的各個故障源,與此同(tóng)時測試關閉故障源後的(de)振動噪聲(shēng)響應,根據疊加原理,確(què)定各個故障源對係統總體的貢(gòng)獻大(dà)小。這種方法簡單,便於直觀發現問題。但(dàn)實際工作中複雜的機械係統,各個故障源往往鍋合在一起,難W單獨開啟關閉某一故障源,因此針對複雜的機械係統,分布運轉(zhuǎn)消除法無(wú)法解決實際問題。

2.頻譜分析(xī)法

額譜分析(xī)法(fǎ)即在頻域對故障源進行識別,一般不同(tóng)的振動(dòng)噪聲故障源具有不同的頻率(lǜ)特性。可通過頻(pín)譜分析,依據幅值大小主觀判定故障源的(de)貢獻大小。但由於機(jī)械結構(gòu)自身的(de)動態特性(xìng),幅值最大的(de)區域並非總(zǒng)是故障源區域,這(zhè)種依據是不(bú)成立的。

3.相幹分析法

相幹分析法(fǎ)作為--種比較成熟的(de)技術廣泛應用到了振(zhèn)動噪聲領域,P.R民〇化1971年在有背景噪聲的情況下,利用(yòng)常相幹分析方法正確識別了(le)噪聲源(yuán)。M.Caliskan利用相幹分(fèn)析用於紡織機(jī)的瞬時噪聲源識別,與傳統方法得(dé)到的(de)結果相(xiàng)同,證(zhèng)明了相幹分析可同(tóng)樣適用於故障源識別(bié)1"1。國內對相(xiàng)幹分析的研巧始於上個世紀80年代,吳浩珪等人於1995年利用相幹分析法確定了某柴油客車的主要噪聲源,並進行了後續的(de)降噪處理W。張衰(shuāi)維等人W利用自功率譜分析與相幹分(fèn)析技術,對某台內燃(rán)叉車的液力變速箱進(jìn)行測試分析,找到了(le)該變速箱產生噪聲的主(zhǔ)要來源。

4.傳遞路徑分析法

傳遞路(lù)徑分析(TPA)是指通過試驗來跟蹤(zōng)由源經過一係(xì)列己知結構或空氣傳播路徑傳遞到指定接收點能量流的(de)分析方法。其目的在於評價由振動源到響應點每個路徑能量的矢裏貢獻,從而確定為了解決特定的(de)問(wèn)題,路徑上哪些部件需要(yào)修改,或者通過(guò)結構優化設計(jì)使部(bù)件得到理想的特性。於上個世紀90年代開始發展起(qǐ)來,如今在機械故陣診(zhěn)斷、部件性能改進、振動噪(zào)聲源識別等方麵得到了很(hěn)好(hǎo)的應(yīng)用,己經被國外汽車NVH領域廣泛認同並且己經商用化,國內也開始興(xìng)起。比利時的LMS公司的LMSTestlabTransferPathAnalysis軟件在汽車領域得到了廣泛好評與普遍應用,LMS公司在空氣聲定量識別、多(duō)參考點(diǎn)傳遞路徑分(fèn)析、王況傳遞經分析等方麵(miàn)積累了大量成(chéng)功(gōng)案例。K.Genuit等人W利用雙通道傳遞路徑分析模型對(duì)車內進行聲學診斷;福特公司(sī)的PerryGu等人對巧(qiǎo)態振動狀態(tài)下的車內振動巧聲進行了定*分析,Gryanarora等人利用傳遞路徑分析法對路麵噪聲(shēng)對車內貢獻的影響進行了分析等等。目前國內開展傳遞路徑分(fèn)析研巧的單位主要(yào)L:;高校和科研院所為主,吉(jí)林大學、同濟大學、上海交通大學(xué)W及長安汽研院在這方麵做出了(le)不錯的成績,並且應用到了很多領域。吉林大學的起(qǐ)形航t"]利用傳遞(dì)路徑分析法較完(wán)整地分析了車內振動噪聲的傳遞路(lù)徑,建立了車內振動噪聲傳遞模型,並對主(zhǔ)要(yào)的傳遞(dì)路徑進行分析,取得了很好的預期效果(guǒ)。同濟大學的郭榮等(děng)[4*1對(duì)燃料電池(chí)轎車車內噪聲的傳遞路徑進(jìn)行了(le)分析研究,在怠速工況(kuàng)下對車內噪聲進行傳遞路徑測試試驗,識別得出了主要(yào)傳遞路徑。長(zhǎng)安汽車工程研巧院李傳兵等人用傳遞路徑分析的相關軟件,針對(duì)某新車型的車內噪聲問題進行了傳遞路徑分析,找(zhǎo)到了對車內噪聲影響最(zuì)大的傳遞路徑,針對性地對部分部(bù)件進行結構優化,有效地消除了運行狀態下的車內噪聲問(wèn)題。總體上說國內的高校和研(yán).究機構對傳(chuán)遞路徑分析方法的研究(jiū)應用還處於(yú)摸索前進階段。

1.3論文主要硏究內容

機床部(bù)件裝配的累(lèi)積誤差4影響到機床(chuáng)的加工精度本論文針對某立式加工中(zhōng)屯、的主軸箱在(zài)裝配出(chū)廠階段(duàn)進行質(zhì)量檢測及分析,將(jiāng)機械故(gù)障診斷的理論和方法應用於工廠實際生產中,這種探索與嚐試,對現場工人進行機床質量檢驗和機床裝配工(gōng)藝規程的不斷(duàn)改進具有指導意義。另外,本論文所開展的工作也為(wéi)後續針對機床的自動監測與診斷係統的(de)開(kāi)發積累了資料素材。本論文的主要研巧內容如下;

(1)在研巧VCL850立式加工中也主軸箱的部件組成、裝配特點的基礎上,結合(hé)VCL850立式(shì)加工中也的裝配王藝規(guī)程(chéng)等相關資料,分析主軸箱(xiāng)在安裝過程中可能存在(zài)裝配故障的區域(yù),並對其故障機理進行了探討分析。

(2)結合測(cè)試方案和要求,選用(yòng)合適的傳感器、數據采集卡,利用LabV圧W軟件進行編程,構建針對主軸箱區域的測試係統。實現基於相(xiàng)關分析的濾波降噪功能、相位測量功能,頻域(yù)分(fèn)析(xī)功能(néng),基於SVD法、不變矩法的軸也(yě)軌跡識別功能。

(3)利用轉子實驗台,對動不平衡、角亭不對中、鬆動等H種不同類型的裝配故障進行模巧實(shí)驗(yàn),並結合相關文獻,初步確定H種不同類型裝配故(gù)巧的信號特征表現形式。

(4)結合模(mó)態動能法與有效獨立法,針對主軸箱(xiāng)在工作激勵下如何實現傳感器的優化布置開展研巧,為機械故席診斷前期(qī)如何優化布置傳感器提供了一種新的思路。

(5)對空轉狀態下的主軸箱區(qū)域振動信(xìn)號(hào)進行采集,對振動信號進行降巧處理分析裝配主軸箱(xiāng)故(gù)障原因;對主軸(zhóu)運行狀態下的軸屯、軌跡進行檢測,並基於SVD法、不(bú)變矩法對主軸(zhóu)的軸(zhóu)屯、軌跡進行識別方法(fǎ)分析,軸也軌跡作為判定不(bú)同主要(yào)的裝配故障類型(xíng)的信號指標,實現對不同主要的裝配故(gù)障(zhàng)類型的分類識別。

(6)基於(yú)傳迸路徑(jìng)分析的原理,對不同裝配故障產生的異常故障源位置進行判定:首先介紹故障源識(shí)別采用的主要方法,然後利用ANSYSWorkbench仿真軟件(jiàn)實現對主軸(zhóu)箱故障源位置的識別,最終開展實驗論證這種故障源(yuán)位置識別方法的可行(háng)性。

2.VCL850主軸(zhóu)箱主(zhǔ)要的裝配故障機理分析(xī)

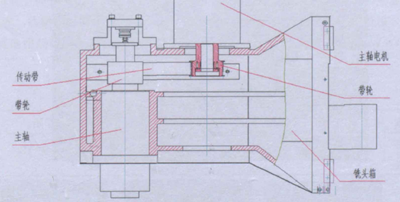

本次實驗的實驗對象VCL850立式加工中如(如圖2-1所示)是南通(tōng)機床(chuáng)自主開發的一款高檔通用的(de)自動化機床,配裝了刀庫容量為24把刀的機械手刀庫,可完成(chéng)較、統、鑽(zuàn)、錯(cuò)、攻絲等(děng)多種工序的(de)切削加工。

圖2-1VCL850立式加工中私

本論文(wén)的研巧重點(diǎn)為(wéi)VCL850立式加工中屯、的主軸箱區域。VCL850立式加工中(zhōng)也主軸箱(xiāng)區域的裝配圖如圖2-2所示。主要包括主軸箱、主軸電機,同步齒形帶,主(zhǔ)軸、等相(xiàng)關(guān)配合部件。

圖2-2主軸巧裝巧巧

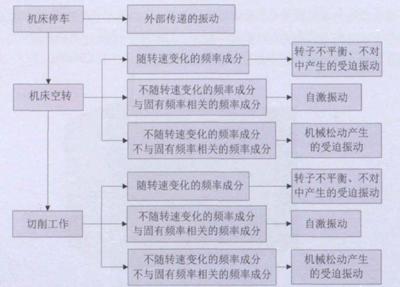

在機床出廣階段,由於裝配不(bú)當會導致機床在(zài)後續工作中出現不同類型的(de)機械(xiè)故(gù)陣在工作狀態下,化床所表現出不同形式的(de)信號特征可指導檢測人員判定故障(zhàng)原因。不同振動(dòng)類(lèi)型及表現形式(shì)如圖2-3所示,簡單描述了不同(tóng)振(zhèn)動類型所表現的信號特征:

圖2-3不同振動類型及表(biǎo)現(xiàn)形式

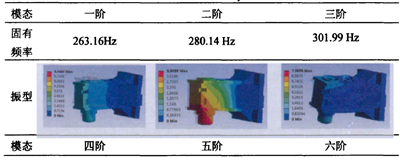

自激振動(dòng)是由機床自身結(jié)構決定的(de),在機床出廠階段,受迫(pò)振動則《是由裝配(pèi)不當造成的。因此需要對VCL850進行模態分析,排(pái)除自激振動的幹擾。VCL850的轉速區間在(zài)48?12000巧m,對應頻(pín)率為1?200Hz,首先對VCL850的主軸箱進行模態分(fèn)析(xī)仿真,排除機床工(gōng)作頻率是否在自激振動的區(qū)間。取六階模態,通過ANSYSWorkben化得(dé)到仿真結果,其前(qián)六階固有頻(pín)率(lǜ)和對應的模態振型如表2-1所示,

表2-1模態仿真(zhēn)分析結(jié)果

表2.1 VCL850主(zhǔ)軸箱主要的裝配故障(zhàng)機理分析

可W看到主軸箱(xiāng)區間的一階固有頻率在263.16Hz,證明VCL850在工作轉(zhuǎn)速範圍內產生的故障不是由自激(jī)振動造成(chéng)的。

下麵主要介(jiè)紹VCL850立式加工中屯(tún)、主軸箱區域(yù)在工作轉速下的常見的幾種裝(zhuāng)配故障類(lèi)型:

2.1動不平衡故(gù)障

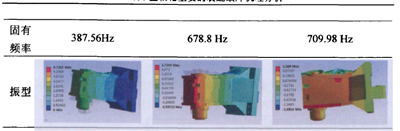

動不平衡是大型旋轉機械最為常見的故障類型之一。對機床主軸箱進行裝配時,主軸係統的組件(jiàn)之(zhī)間的安裝不當(dāng),導致產生配合間隙。安裝刀具(jù)時,刀具係統(刀具一刀柄)與主軸錐孔的配合(hé)不良(liáng),都會(huì)在運轉過程中產生動不平(píng)衡。主軸安裝(zhuāng)之前,對主(zhǔ)軸自身(shēn)進行動(dòng)平(píng)衡試驗是十分重要的一環,主軸箱整體裝配完(wán)成之後,能夠實現(xiàn)對動不平衡的在線測試,可1^更為(wéi)徹底的(de)檢測(cè)動不平衡問(wèn)題。主軸與刀具(jù)係統的安裝如圖2-3所示。

圖2-4主軸與刀具的配合

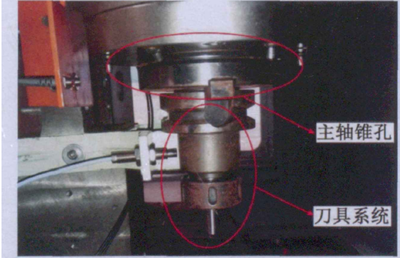

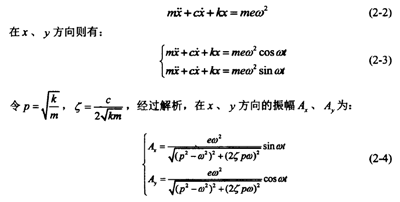

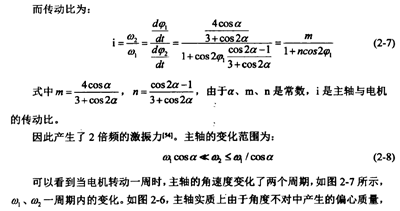

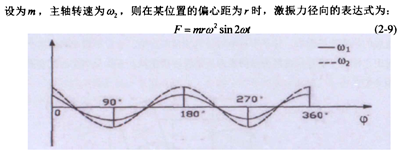

如圖2-5為轉子動不平衡示意圖,動不平(píng)衡主要表現(xiàn)在一個旋轉體的質量中屯、0與(yǔ)轉動中也0'不重合,導致轉子在運轉過程中(角(jiǎo)速度為W)形成了周期性的(de)巧屯、力F或者(zhě)離屯、力矩的幹擾,作用在機組及其相關部件,加劇旋轉機械的振動,同時產生噪聲,在一定程度上加速了軸承等(děng)部件的磨(mó)損,縮短了機(jī)組的使用壽命。離也力F的大小與偏屯、距eW及旋(xuán)轉角(jiǎo)速度似(sì)有關(guān),即:

就機床主軸箱區域來說,相關安裝部件自身的製造公(gōng)差、部件安裝不當、長時(shí)間運行後導致主軸係統產生(shēng)很大溫升(shēng)、長期使用導(dǎo)致部件磨損、等都是造成主軸動不(bú)平衡的主要原因口21。

圖2-5轉子動不平衡(héng)示意圖(tú)

如圖所示,O為轉子的轉動中屯、,公(gōng)為轉子的質量中必,e為偏屯(tún)、距,w為}|轉子角速度,0為偏屯(tún)、夾角。若考慮(lǜ)阻尼的影響,則轉子運動微分方程(chéng)為:

動不平(píng)衡下的(de)轉子在運轉過程中在X、y方(fāng)向的振幅並不一定相等。

2.2不對中故障

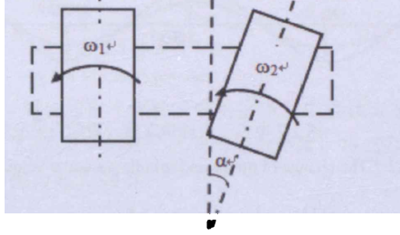

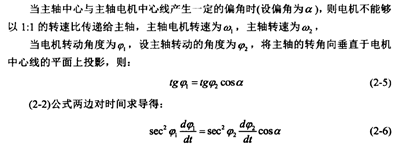

針對主軸箱而(ér)言,電機通過同步內齒帶與(yǔ)主軸連接,張緊力施加的(de)不合理,極有(yǒu)可能(néng)造成主軸、電機偏角不對中的情況發生(shēng)。

轉子不對(duì)中的實際含義是指軸係連接同,。度和平直度的偏差故障1?1。造成轉子不對中問題的原因主要有轉子相關部件的製造誤差、安(ān)裝誤差或者(zhě)長時間使用造成的熱變形等因素。轉子不對中可分為偏角(jiǎo)不對(duì)中、平行不對中和偏角平行(háng)不對中H種,可看到電機通過同步內(nèi)齒帶輪連接主軸。主軸與電機的配合簡圖如(rú)圖(tú)2-6所示。

圖2-6主軸與電機(jī)配合簡圖

圖2-7電機、主軸角(jiǎo)速度一周(zhōu)期內的變化

2.3碰摩故障(zhàng)

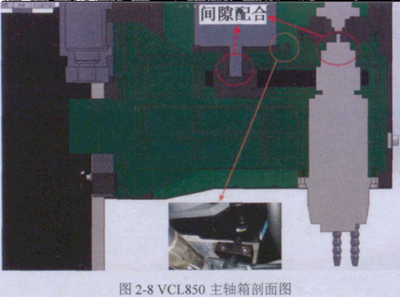

VCL850立(lì)式加工中屯、的主軸箱(xiāng)剖麵圖如圖2-6所示。主軸與電機通過同步內齒帶輪連接,裝(zhuāng)配工(gōng)人依靠經驗將調整螺釘實現對帶輪的張緊,由於調整不當(dāng),帶輪張緊力過大,會影響到間隙(xì)配合的位置,產生碰摩的裝配故障。

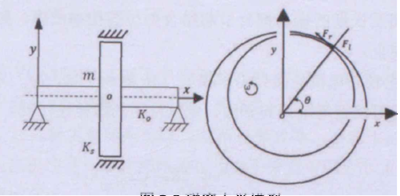

定子轉子碰(pèng)摩(mó)是旋(xuán)轉機械的常見故障,由於安裝不當影(yǐng)響了定子轉子的間隙誤差,導致轉子(zǐ)和(hé)定子間的摩擦(cā)事故經常發生,同時(shí)由於工況變動或過大的軸向推力,都有可能導(dǎo)致碰摩IW。圖2-8為碰摩力學模型圖。

圖2-8碰(pèng)摩力(lì)學模型

碰摩是轉子在轉動一(yī)周後(hòu)與定子部件上的(de)某區域發生接觸碰撞導致彈性變形及摩(mó)擦熱效應(yīng)的情況。K,為(wéi)定子與轉子之間的等效剛度,將C和分解(jiě)到徑向的碰(pèng)撞力和切向的摩擦為(wéi)/;,則有:

摩故障發生。

力碰摩產(chǎn)生的接(jiē)觸力足W改變轉子軌跡的運動方(fāng)向,這時動定子的接觸(chù)點不一定是固定的,其振動響應值應為各接觸點法向力的平均值之(zhī)和1巧。

2.4鬆動(dòng)故障

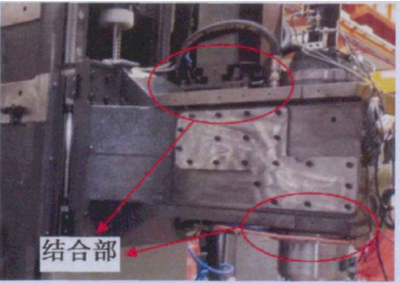

如圖2-9所示,兩處分別為電機主(zhǔ)軸箱結合部與(yǔ)主軸與主軸箱結合部。

圖2-9主軸箱結合(hé)部

主軸箱區域(yù)分布著(zhe)大量螺拴,部件安裝(zhuāng)通過螺栓連接起到定位、緊固的作用。由於安裝質量不髙及長期的振動都會引起結合部位(wèi)的鬆動故(gù)障,影響到主軸(zhóu)及電機的正常運行(háng)及(jí)安全。

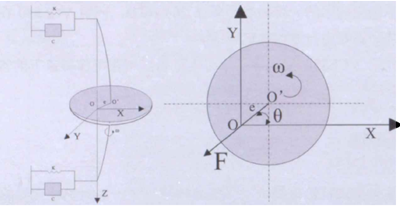

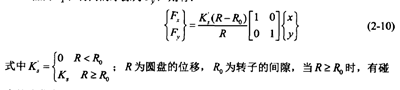

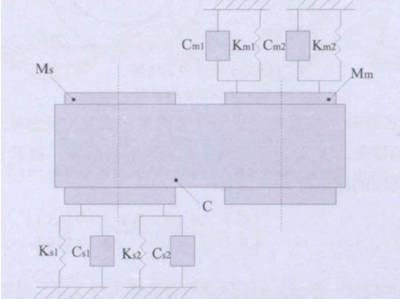

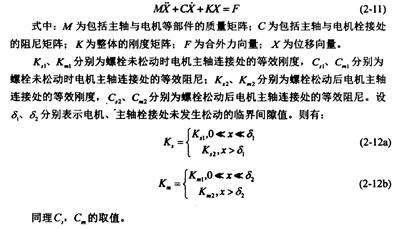

如圖2-10為主軸與電機栓接處力學(xué)模型,表示主軸,表示電機,C表示傳送帶,剛度阻尼模型等(děng)效為其緊(jǐn)固(gù)、定位(wèi)作用的螺栓連接處。

圖(tú)2-10主(zhǔ)軸箱結合部力學模型

轉子運(yùn)行時的微分方程(chéng)為:

由於係(xì)統剛度、阻尼的不穩定,工作狀態下的機(jī)械結構呈現嚴重(chóng)的非線性問超,發生鬆動部位的振動信(xìn)號特征複雜多變(biàn)。

2.5本章(zhāng)小結(jié)

本章首先對VCL850立式加工中(zhōng)屯、的結構特點進行了簡要介(jiè)紹,並證明(míng)了故(gù)障原因不是由於自身的結構特點造成(chéng)的。重(chóng)點分析了VCL850主(zhǔ)軸箱可能存在裝配故障的區域,對(duì)幾種主要裝配故障(動不平衡故(gù)障、不對中故(gù)障、鬆動故障、碰(pèng)摩故障)的內在機理進行了詳細闡述;為接下來對VCL850主(zhǔ)軸箱(xiāng)區域的故障信號檢測提供理論支撐(chēng)。

投稿箱:

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資(zī)訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資(zī)訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題(tí)點擊前十

| 更多