車削用電主軸永磁同步電機電磁與熱特性的研究(中)

2017-2-10 來源(yuán):沈陽工業大學 作者:閆(yán)佳寧

3.1 車削用電主軸永磁同步電機的弱磁問題

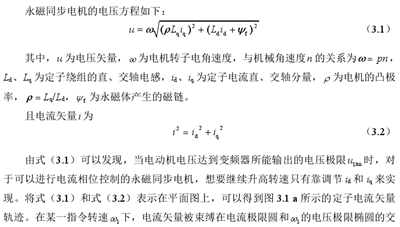

3.1.1 永磁(cí)電機弱(ruò)磁原理

電勵磁同步電動機可以(yǐ)通過(guò)調(diào)節勵磁電流增大其(qí)恒功率運行範圍,而永磁同步電機是由永磁材料提供勵磁,磁場恒定,勵磁強度不可調節,轉子(zǐ)磁場在定子電樞繞組內感應的反電動勢與電(diàn)機轉速(sù)成正比,當(dāng)電機端電壓隨轉速升高到變頻(pín)器能夠輸(shū)出的(de)最高電壓之(zhī)後,電(diàn)機的轉(zhuǎn)速會受到限製,若要繼續(xù)升高電機轉速則需要對氣隙(xì)磁通進行削弱,即需要對電機(jī)進行弱磁(cí)控製(zhì)以維持反電動勢的平衡,擴大電機的速度範圍,此時電機將不再做恒轉矩運行。

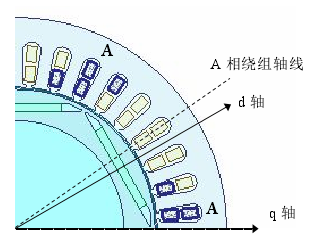

圖 3.1 弱磁控製原理圖

3.2 車削用電主軸永磁(cí)同步電機的弱磁計算分析

3.2.1 弱磁磁路(lù)特性分(fèn)析

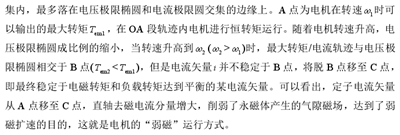

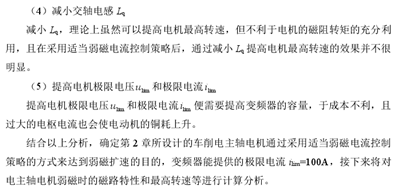

對電機模型進行靜態場仿真分析,考察當不注入弱磁電(diàn)流,額定電流 50A 加(jiā)載在交直軸(zhóu)不同位置時,電機的空載磁場、直軸電樞(shū)反應磁場、交軸電樞(shū)反應(yīng)磁場、某負載磁場四種情況下的磁場分布,旨在比(bǐ)較不同情況下的磁場特點並得出(chū)結論,為弱磁下的轉速分析做鋪墊。

圖 3.2 不同情況下磁場分布

比較圖 3.2 a 和 b 發現,當電流分量全部(bù)加載在直軸上,id 為負時,電機齒部和軛部磁密減小明顯,處於去磁狀態;比(bǐ)較 a 和(hé) c 發現,當電流分量全部加(jiā)載在交軸上時,c 中磁力線較 a 發生(shēng)了畸(jī)變,這說明 iq 的作用為使磁力線產生畸(jī)變;a、b、c 的比較表明,電機運行過程中定子電流的交直軸分量不斷變化,使 d、q 軸之間存在交叉飽和影響,這會給 Ld 的計算帶來(lái)困難。此外永磁(cí)體不同的(de)放置方式和磁極形狀的(de)靈活多變,也使電機的交、直(zhí)軸電感參數(shù)與電流的關係呈(chéng)現出非線性[46,47]。所以,要準確分析永(yǒng)磁同步電動機弱磁擴速(sù)的性能,在計算電(diàn)機參數時就要充分考慮交叉飽和和非(fēi)線性的影響,采用場的方法研究電機的電(diàn)感參數便非常必要。

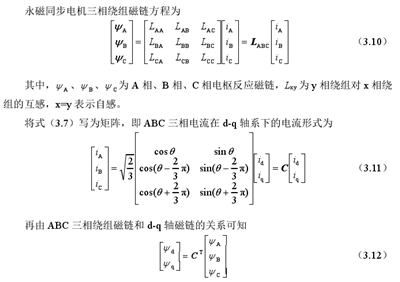

3.2.2 基於有限元的(de)交直軸電感參數計算

傳統的等效磁路法(fǎ)計算電感需要改變(biàn)轉子位置,求得定(dìng)子各相繞組的自感和(hé)互感隨轉子磁路變(biàn)化的關係,對於不同的永磁體放置(zhì)方式,還(hái)需進行(háng)修正(zhèng),計算過程相對複雜,如果(guǒ)修正係數選擇不當還將影響計算的準確性[48]。Maxwell 靜態場法對電機的電感矩陣的仿真(zhēn)計算是基於特定激(jī)勵且針對完整(zhěng)閉(bì)合繞組,因此(cǐ)需要在設置前確定 6 極 36 槽電主軸電(diàn)機的每個(gè)繞組的回路關係及匝數Turns,完成電感矩陣 Matrix 的設置。各繞組回(huí)路連接後再將屬於同一相的繞組歸為一組,並設(shè)置並聯(lián)支路數 Branches。然後設置不同的 id 和 iq 求得不同情況下的三(sān)相電感值 LABC,通過變換即(jí)可(kě)求得 d、q 軸電感(gǎn)值,具體做法如(rú)下。

圖(tú) 3.3 初始時刻位置示意圖

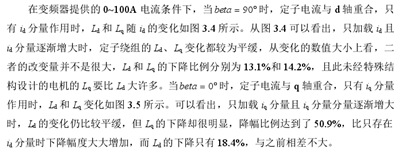

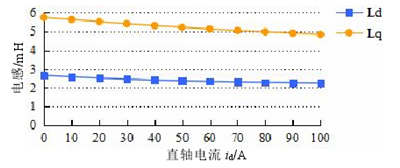

圖 3.4 id 對電(diàn)感影響

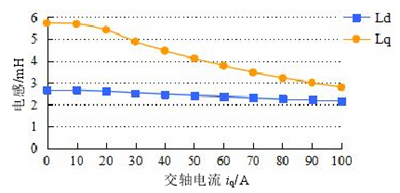

圖 3.5 iq 對電感影響(xiǎng)

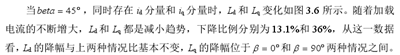

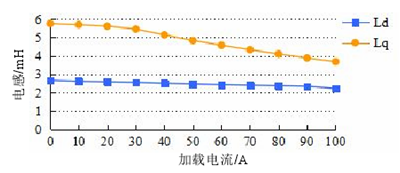

圖 3.6 id 與 iq 對電感影響

從上麵的分析(xī)看,無論是單獨(dú)施加(jiā) id 分量(liàng)還是 iq 分量,Ld 均變化不大(dà),但 Lq 的反應很敏(mǐn)感。在電機的實際控製中,根據最大轉矩與電流比的矢量控製方式,交直軸電流是同時存(cún)在的,所以在(zài)分析時要考慮到交(jiāo)直(zhí)軸(zhóu)電感(gǎn)之間的耦合問題。

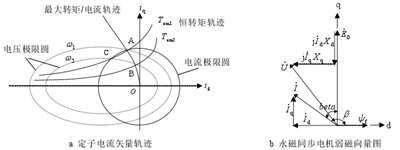

3.2.3 弱磁控製下的(de)速度校核

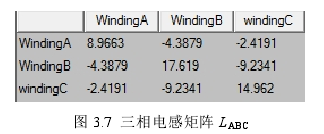

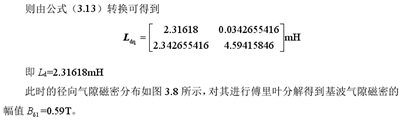

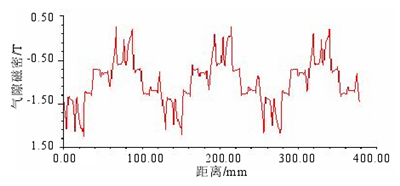

根據上麵分析(xī)闡述,本(běn)課題所用電主軸電機在(zài)達到轉速拐點(diǎn)之後采用弱磁控製,弱磁時能達到的最(zuì)大電(diàn)流為 100A,由上文分析可知,當電流全部(bù)位於直軸(zhóu)時,電機能達到此種控製下(xià)的最高轉速,現(xiàn)對其理(lǐ)想狀態(tài)下的弱磁最(zuì)大速度進(jìn)行分析。當 id= -100A,iq= 0A 即電流分量全部(bù)為直軸分量時,在靜(jìng)態場中計算得到三相電感矩陣為

圖(tú) 3.8 弱(ruò)磁時徑(jìng)向氣隙磁密

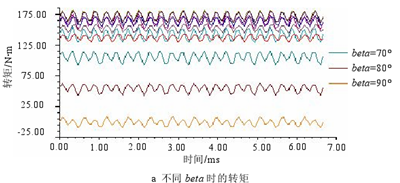

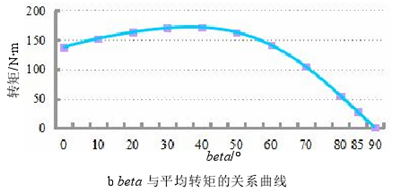

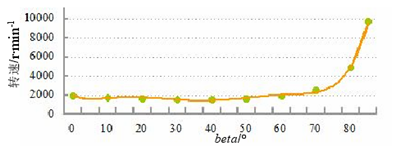

300Hz,並帶有待確定控製角 beta 的電流(liú)源,對 beta 進行參數(shù)化,以找到合適的角度使得電機輸(shū)出能夠達到二倍(bèi)弱磁速(sù)度時所對應的轉矩。當(dāng) beta 在 0°~90°之間、以 10°為步長時,輸出的轉(zhuǎn)矩如圖 3.9 所示。若能達到二倍弱(ruò)磁速度則電機輸(shū)出的轉矩應該為 44.6N?m 左右,從圖中(zhōng)可以看(kàn)出當 beta 在 80°~90°之間時平均轉矩為-0.0514N?m~54.5645N?m,涵蓋了目標轉矩,則將 beta 定位於 80°~85°度(dù)繼續(xù)細分進行參數化,發現當 beta=81.8°時對應(yīng)的輸出轉矩為 44.85N?m,即尋(xún)找到了合適的控製角 beta 使電機輸出二倍弱磁速度對應的轉矩,說明電機能夠達到二倍弱磁速(sù)度,此時的控製(zhì)角為 81.8°。圖 3.10 為控製(zhì)角(jiǎo) beta 與轉速的關係。

圖 3.9 不同 beta 對應的轉(zhuǎn)矩

圖 3.10 不同 beta 與(yǔ)轉速的關係

從圖 3.10 中可看出當控製角超過 70°後轉速有(yǒu)所上升,在輸出(chū)結果中(zhōng)得到當控製角為(wéi) 81.8°時轉速可達到(dào) 6000r/min,可(kě)以滿足(zú)滿足車削加工中二倍調速的(de)需(xū)求。

3.3 車削用電主軸永磁同步電(diàn)機的損耗計算

3.3.1 損耗計算方法

(1)鐵耗計算

1)傳統鐵耗計算模型

電(diàn)機鐵耗包括基本鐵耗和空(kōng)載鐵心附加損耗,基本鐵耗又包(bāo)括磁滯損耗和渦流損耗。傳統計算方法是將鐵心的磁滯損耗(hào)和渦流損耗以總和的形式計算,計算公式為(wéi)

電機運行時旋轉磁(cí)化主要發生在軛部,交變磁化主(zhǔ)要發生在(zài)齒部(bù),二(èr)者性質不同(tóng),需要將(jiāng)軛部損耗和齒部損耗分別計算,所取 B 為軛部磁路磁通密度最大值,齒部磁(cí)路磁(cí)通(tōng)密度平均值。齒部與軛部(bù)

ak 的取值也有所不同,但都是將磁通密度分布不均勻、磁通密度隨時間不按正弦變化(即諧波磁場產生的附加鐵耗)、機械加工等多種因素考慮在內的經驗係數。對於空載鐵心附加損耗通常不做詳細計算(suàn),而是根據不同類別不同(tóng)容量規定其為輸入功率一定的百分比。在工廠計(jì)算中則是通過取更高的 ka 來計及空載鐵心附加損耗的影響。由此可見,電機傳統鐵(tiě)耗計算模型雖然使用起來簡便實用,但往往依賴於經驗係數的取值,在車削電主軸電機設計研發初期不適宜采用。

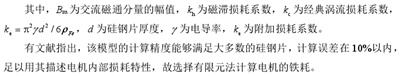

2)基於有限元法的 Bertotti 鐵耗分離計算(suàn)模型

目前利用有(yǒu)限(xiàn)元法計算電機鐵耗所(suǒ)采用最多的模(mó)型為 Bertotti 鐵耗分離模型(xíng),上述提到傳(chuán)統方法(fǎ)中計及磁密不均、磁密非正弦變化、機(jī)械加工影響矽鋼片導磁性能等多種因素對損耗結果的影響是通過引入經驗係(xì)數實現的,而有限元法可通過對得到的鐵心內部任意區域的磁密(mì)或計算模型的處理計及上述因素。Bertotti 鐵耗分離計算模型由 Bertotti 於 1988 年提出,是根據損耗的不同產(chǎn)生機理將其分(fèn)別加以計算,因而得名鐵耗分離計算模型。在正弦磁(cí)通下,由磁滯、渦流及附加損耗組成的三項式(shì)鐵損模型(xíng)可表(biǎo)示為[49-51]

3.3.2 額定與弱磁時的損耗比較分析

(1)定(dìng)子(zǐ)鐵耗的有限元(yuán)計算

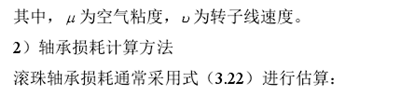

目前大多數文獻采用有限元法計算鐵耗(hào)時(shí)都采用 2D 計算,其精度已經能夠滿足(zú)要求,且 3D 計算占用資源過大,沒(méi)有必要采用。在計算定子鐵心損耗前,首先(xiān)要確定鐵心損耗係數,本課題所設計樣機定(dìng)、轉子均選用 DW310_35 型號矽鋼片材料,其 50Hz、60Hz、100Hz、200Hz、400Hz、1000Hz頻 率 下 的(de) B-P 曲 線 及 擬(nǐ) 合 曲 線 如 圖 3.11 所 示 。 擬 合 後 得 到 損 耗 係 數 值 為(wéi) :

圖 3.11 矽鋼片(piàn)材料 B-P 曲線

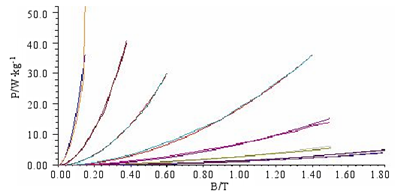

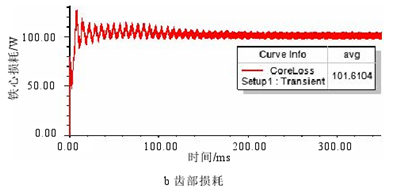

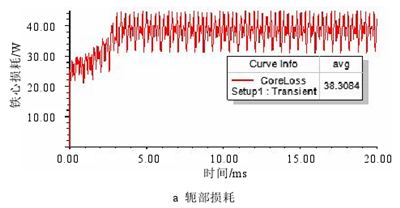

對第 2 章所設計的 6 極 36 槽車削電主軸電機模型的(de)軛部和齒部進行分割(分割線與槽底有適當距離),在額定轉速(sù) 3000r/min、額定電壓運行(háng)情況下進(jìn)行時步有限元仿真,分別得到定子軛部(bù)和齒部的鐵心損耗,計算(suàn)結果如圖 3.12 所示。圖 3.13 為弱(ruò)磁條件下損耗的計算結果(guǒ)。

圖 3.12 額定時定子鐵心損耗

圖 3.13 弱磁時定子鐵心損耗

當轉速 6000r/min,電(diàn)流有效值 100A 弱磁時,從圖 3.13 中可以看出在鐵耗平均值穩定後幅值(zhí)變化較(jiào)大,這是因為弱磁控製時諧波增大造成的。且對比額定時的鐵耗可以(yǐ)發現,軛部鐵(tiě)耗減小,齒部鐵(tiě)耗增大,與磁密分析的結果一致。此外,弱磁時的總損耗(hào)也較額定時有所增大。

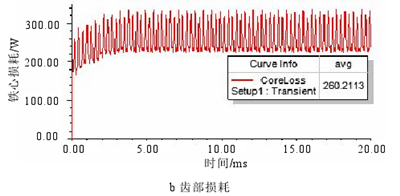

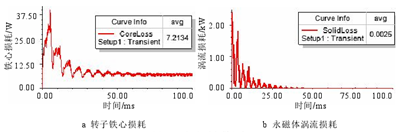

(2)雜散損耗的計算

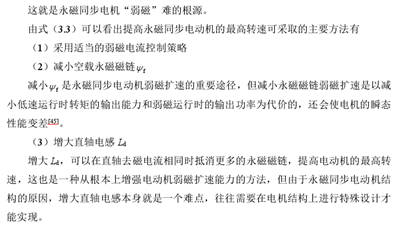

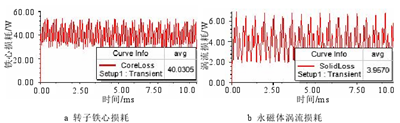

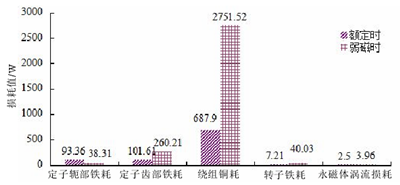

電機損耗包括四類:鐵耗、銅(tóng)耗、機械損耗和雜散損耗。前三種損耗的計算方法在上文已(yǐ)經有所闡述,對(duì)於本課題所研究的車削電主軸電機(jī),雜散損耗以轉(zhuǎn)子鐵(tiě)心損耗和永磁體渦流損耗計。額定和弱磁時經有限計(jì)算得到的轉子鐵心損耗和永磁體渦流損(sǔn)耗如圖 3.14 和圖 3.15 所示(shì)。可以看出,額定甚至在弱(ruò)磁運行時(shí)轉子鐵心損(sǔn)耗和(hé)永磁體渦流損耗都不大,額定時轉子鐵心損耗和永磁體渦流損耗分別占額定功率的 0.03%、0.01%,弱磁時(shí)兩者(zhě)分別占額定功率的 0.14%、0.01%。綜合以上分析計算,將損耗結果在柱狀(zhuàng)圖 3.16 中進行(háng)表示。

圖 3.14 額定(dìng)時雜散損耗(hào)

圖 3.15 弱磁時雜散損耗(hào)

圖 3.16 額(é)定與弱磁時的損耗對比(bǐ)圖

從圖 3.16 中可以直觀看出二倍弱磁(cí)速度時定子軛部鐵耗減小了 59.0%,定子齒部鐵耗增大了 156.1%,繞組銅耗增(zēng)大了 300.0%,轉子鐵耗增大(dà)了 456.7%,永磁體渦流損耗增大了 58.4%,但轉子鐵耗和永磁體渦(wō)流損(sǔn)耗其值本身很小,對於功率不大、非高頻(pín)的永磁電機若不做特殊研究需求,對於總損耗的(de)影響可以(yǐ)忽(hū)略不(bú)計。

3.4 本章小結(jié)

本章比較(jiào)係統的(de)對車削用電主軸的弱磁問題和損耗計算進行了(le)闡述(shù)分析,總結如下。

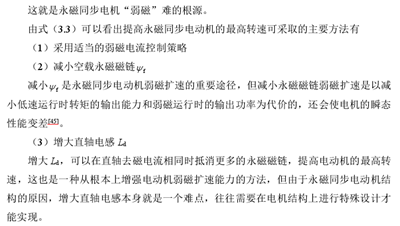

(1)從弱磁原(yuán)理出發,分析了(le)提高電機弱磁速度的方法,並對交軸電樞反應和直軸電樞反應時的磁路特性進(jìn)行分析,發現 d、q 軸之間的磁路存在交(jiāo)叉飽和(hé)影響,直軸電流 id 的作用是使磁路(lù)去磁,交軸電流 iq 的作用為使磁力線產生畸變(biàn);隨(suí)後基於(yú)場計算得到隨 id 與 iq 增大,直軸電感 Ld 和交軸電感 Lq 都有所(suǒ)下降,但 Ld 隨(suí)電流變化不大(dà),L

q 對電(diàn)流變化表現得很敏感;通過場計算得到此未經特殊設計的電機 Ld 的值為3.32m H,進而通(tōng)過(guò)解析公式計算出所設計電機在電流全部在直軸(zhóu)上時,能達到的最(zuì)高轉速為 6936.4r/min 後,采用有限元計算(suàn)進行驗證,找到當(dāng) ilim=100A,控製角 beta=81.8°時,能夠達到所(suǒ)需二倍弱磁速(sù)度 6000r/min。

(2)介紹了電機鐵耗,銅耗,機(jī)械損(sǔn)耗以及雜散損耗的計算方法,並基於有限元求得了電機的額定時的定子鐵耗約為 195.0W,弱磁時(shí)約為 298.5W,增加了 53.1%;額定時銅耗約 687.9W,弱磁時因電流為額定的二倍,銅耗變為原來四倍;額定時(shí)轉子鐵耗約 7.2W,弱磁時約 40.0W,增加了 455.5%;額定時永磁(cí)體渦流損(sǔn)耗約為 2.5W,弱磁時約為(wéi) 3.96W,增加了 58.4%。此外,雜(zá)散損耗為轉子鐵耗和永磁體渦流損耗(hào),其值與其(qí)它損耗相比很小。

第 4 章 20k W 水冷樣機(jī)的溫升計算與實驗對比

電機穩定運行一段時間後溫度(dù)也趨於穩定,其穩態溫(wēn)升和溫度最高點直接影響電機的運行可靠性和使(shǐ)用壽命,溫升(shēng)過高會引起絕緣老化(huà)、永磁體退磁,準確計算電機的溫度場分布規律對(duì)電機冷卻係(xì)統的設計、降低電機溫升、合理選取(qǔ)絕緣材料都具有重要意(yì)義(yì)。

本章(zhāng)對一台 20k W 水冷樣機進行溫度場(chǎng)仿真計算,然後將計算結(jié)果(guǒ)與其(qí)實驗數據做對比,從而驗證本章計算方法對於此類電機溫度場計算(suàn)的準確性,其中包括(kuò)建模簡化(huà)時繞組的等效方法、導熱(rè)係數的選取、熱源加載、裝配間(jiān)隙等關鍵步(bù)驟的處理。

4.1 溫(wēn)度場(chǎng)計算的數學模型

電(diàn)機(jī)內(nèi)定子鐵心、繞組、軸承等部件的(de)發熱情況不盡相同,便引起了熱量的傳遞(dì),盡管熱量傳播(bō)的(de)過程十分複雜,但一般總先由發熱體內部借(jiè)傳導作用傳到發熱體表麵,然後在通過對流和輻射作用散到周圍介質中,傳遞時不(bú)僅需(xū)要滿足能量守(shǒu)恒、動(dòng)量守(shǒu)恒和質量守恒定(dìng)律,還要滿足熱傳導方程。根據傳熱學(xué)的(de)基本理論,在直(zhí)角坐標係下,電機(jī)內的穩態(tài)溫度場求(qiú)解可歸結為如下邊界問題[52]。

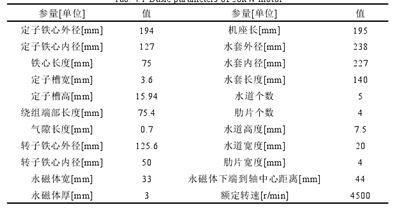

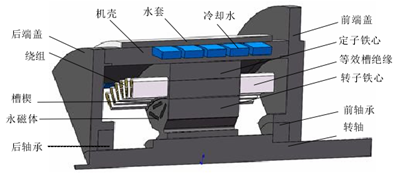

4.2 20k W 水冷樣機熱計算(suàn)的前處理

20k W 水冷永磁同步牽引電機的基本參數見表 4.1。本課題溫度場的計算是(shì)基於有限體積法,用 Solidworks 建立電機的(de)三維模(mó)型(xíng)時為方便求解域(yù)的建立(lì),應對模型做適當簡化(確保不改變物理過(guò)程),否則剖分(fèn)質量難以達到計算要求,會給溫度場分析帶來不便。

表 4.1 20k W 樣機(jī)基本參數表

4.2.1 三維求解(jiě)域的建模與簡化

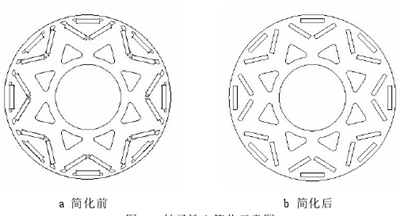

(1)轉(zhuǎn)子鐵心的簡化建模

如第 3 章所(suǒ)闡述,樣機中的實(shí)心塊狀永磁體存在渦流損耗,矽鋼片疊壓(yā)的(de)轉子鐵心(xīn)存(cún)在鐵心損耗,兩者即是熱源又是導熱媒(méi)介,建模時應盡可能接近實(shí)際模型。內置“V 一”型永磁體結構較為複(fù)雜,端部存在(zài)不規則形狀的窄尖隔磁橋,建(jiàn)模時進行如圖 4.1 所示的(de)簡化,這樣處理既能提高部分質量,又能盡可能的接近實際情(qíng)況。

圖 4.1 轉子(zǐ)鐵心簡化示意(yì)圖

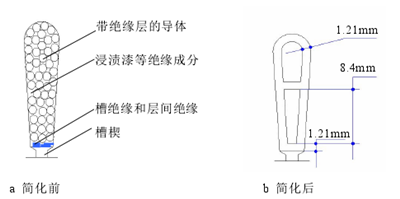

(2)槽內所有絕緣和繞(rào)組端部建模的簡化方法電(diàn)機定子槽內絕緣組成複雜,有繞組股線絕(jué)緣(絕緣漆膜)、槽絕緣和層間絕(jué)緣、浸漬漆(qī),建模和(hé)剖分時無法完全(quán)考慮,因而通過如下假設將其化為(wéi)等效槽絕緣。

1)銅線的絕緣漆分布均勻;

2)槽絕緣和層(céng)間絕緣填充均(jun1)勻;

3)電機浸漆狀態(tài)良好,浸漬漆填充均(jun1)勻;

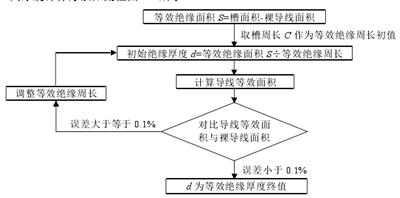

4)槽內絕緣與定子鐵心及繞組緊密接(jiē)觸。其厚度計(jì)算方法如流程圖 4.2 所示。

圖 4.2 等效槽絕緣厚度計算方法

對於(yú)雙層繞組,在計算(suàn)導線等效麵積時(shí)注意保證上下層導線麵積(jī)相等且等效(xiào)槽絕緣厚度均為 d。經計算,樣(yàng)機的等效絕緣厚(hòu)度為(wéi) 1.21mm,其示意圖如圖 4.3 所示。

圖 4.3 槽內繞組及絕緣的等效模型

此外,繞組端部采用直線來等效(xiào)其實際排(pái)布,因為物體的溫升(shēng)與其散熱麵(miàn)積、散熱係數、熱流密度以(yǐ)及周圍環境有關,而與物體形狀無關。

(3)端蓋、轉軸(zhóu)等其餘部件的簡化建模

端(duān)蓋和轉(zhuǎn)軸自身不產生熱量,僅作為導(dǎo)熱媒介,且電機大部分熱量由機殼與水套中所流通的冷卻水帶(dài)走,所以為提(tí)高剖分質量,將端蓋圓倒角簡(jiǎn)化為直角,僅保留轉軸與端(duān)蓋、轉(zhuǎn)子、軸承接觸部位的台階。

此外,將電機固定所用(yòng)的緊固螺釘、扣片與其相接觸部件融合為一體。在定子鐵心端部有定子絕緣端板,轉子鐵心端部有轉子壓板,它們所用(yòng)材料的導熱係數與端部靜止的空氣非常接(jiē)近,故將定(dìng)子絕緣端板和轉(zhuǎn)子壓板省略按空氣處(chù)理。鑒於本(běn)台(tái)電機是圓周對稱結(jié)構,又考慮到計算機(jī)配置和計算時間等問題,按上述(shù)處理後建立電機的 1/8 模型(xíng)如圖 4.4 所示。

圖 4.4 20k W 水冷樣機三維(wéi)溫度場的求(qiú)解(jiě)模型

4.2.2 求解模型的剖分與邊界條件(jiàn)

(1)模型的剖分

流體與溫度(dù)場計算中,網格剖分關係著計算的收斂性和結果(guǒ)的(de)準確性,可以說占據了流體與溫度計算百分之七十的工作量。剖分時六麵體(tǐ)網格(gé)與四麵體網格相比具(jù)有顯著優勢:六麵體網格更能(néng)迎(yíng)合流場方向(如邊界層處),離散誤差小;剖(pōu)分同樣網格尺寸時數量少,計算時間短。此外,結構化網格網格點之(zhī)間的鄰近關係有序且規則,計算效率比非結(jié)構化網格高(gāo),故(gù)在(zài)進行對網格質量要求比較高的流體與溫度場計算時,盡量剖分為結構化六(liù)麵體網格。

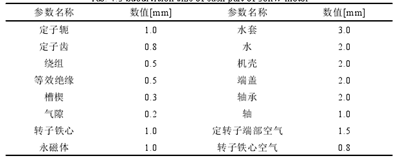

電機內部氣體分布極其不規則,為提高剖分質量,有時需要切分為(wéi)規則整塊進行(háng)剖(pōu)分。對於(yú)出(chū)現圓弧的部件(jiàn),可以先對麵進行四麵體剖分,再用掃掠剖分為六麵(miàn)體。此外(wài),流體場(chǎng)變化大的地方需要細(xì)剖比如氣隙等,流(liú)體(tǐ)場變化小的地方可以適當粗剖,比如端蓋等,在不影響計算精度的情況下,合理布置網格,是提高(gāo)網格(gé)劃分質量的關鍵。但剖分尺寸不宜(yí)相差過大(dà),網格越均勻,計算越容易收斂。在前處理軟件 Gambit中(zhōng)剖分後,電機各部位的剖分尺(chǐ)寸如表 4.2 所示。

表(biǎo) 4.2 20k W 樣機各部位剖分(fèn)尺寸表

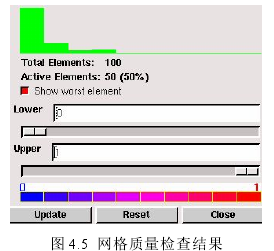

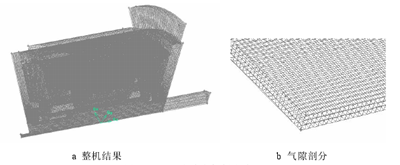

圖(tú) 4.5 為網格質量 Equisize Skew 的檢查結果,對各部件單獨檢查發現(xiàn)隻有槽楔和軸的失真度較大為 0.68,其餘部分失真度比其更小,剖分效果理想,整機剖(pōu)分結果和氣隙剖分結果如圖 4.6 所示。

圖 4.6 20k W 水(shuǐ)冷電機剖分結果

(2)模型的邊界條件

根據電機係統結構特點以及整域傳熱特性,求解域內具體邊界條件設置(zhì)為(wéi):

1)將 1/8 模型的切麵設置為絕熱 WALL 邊界;

2)電機外表麵(miàn)設置為絕熱 WALL 邊界;

3)其餘互相接觸且外圈輪廓形狀一致的一對麵設置為 INTERFACE 耦合邊界。要注意設置耦合麵的正確(què)性(xìng),否則將得(dé)到錯誤的溫(wēn)度分布。

4.2.3 各部位傳熱係數的確定

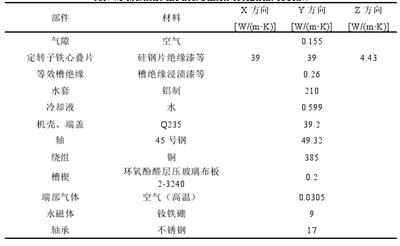

電機內部(bù)的熱傳遞主要(yào)靠熱傳導方式實現,不(bú)同材料的部件傳遞熱量(liàng)的能力也不同,傳熱係數的準確(què)確定是溫度場計算的前(qián)提條件。樣機中部分導熱係數依據材料的固有屬性確定,部分(fèn)傳熱係數需要根據等(děng)效方(fāng)法進行相應計算。

(1)氣隙等效傳熱係數的計算

轉子(zǐ)旋轉使氣隙內空氣對(duì)定轉子(zǐ)交換(huàn)熱量的(de)能力強於靜止狀態。引入有(yǒu)效(xiào)傳(chuán)熱(rè)係數λeff 來描述氣隙中流(liú)動空氣的熱交換能力(lì),即單位時間內靜止流體在定轉子(zǐ)之間所傳遞的熱(rè)量和流動空氣(qì)所傳遞的熱量相等(děng),這樣可把旋轉(zhuǎn)的轉子(zǐ)視為靜止不動處理[54,55]。根據文獻[55],假設(shè)定子內表麵和轉子外表(biǎo)麵為光滑圓(yuán)柱麵,則氣隙中的雷諾數為

(2)定轉子鐵心疊片等效傳熱(rè)係數的計算

樣機的定轉子鐵心由矽鋼片沿軸(zhóu)向疊壓而成,由(yóu)於工藝限製,片與片之間不(bú)能緊密貼合,導致疊(dié)片之間存有空氣,且(qiě)鐵心疊片在加工過程中會對鐵心進行浸漆,使其傳熱係數遠小於純矽鋼片(piàn)的導熱係數,這也導致了鐵心疊片在 x 方向、y 方(fāng)向、z 方向傳熱的各向(xiàng)異(yì)性。為此,本課題采用軸向等效傳熱係數計及矽鋼片漆和空氣對鐵心疊(dié)片的影響。由相關文獻知,定子鐵心軸向等效傳(chuán)熱係數的計算式(shì)為

(3)等效槽絕緣傳熱係數的計算

定(dìng)子槽內(nèi)絕緣組成比較複雜,含有導線漆、浸漬漆、槽絕緣(yuán)材料,為了便於計算等效槽絕緣的傳熱係數,做(zuò)如下(xià)假設:

1)忽略股線間由於絕緣漆膜存在造成的溫差;

2)認(rèn)為定(dìng)子槽內繞組的發熱均勻,忽略(luè)繞組的集膚效應。

按照 4.2.1 中的方法將(jiāng)定子槽內的絕緣等(děng)效成一個實體後,其(qí)等效傳熱係數可以由公(gōng)式(4.7)確(què)定。

(4)各實體材料的導熱係數

以上計算得到(dào)的氣隙等效(xiào)傳熱係數、定轉子鐵心疊(dié)片等效傳熱係數、等(děng)效槽絕緣的傳熱係數,同樣(yàng)機內其餘各部件所采用的材料及其導熱係數羅(luó)列在表 4.3 中,數據來源於(yú)《Y2 係列三相異步電機技術手冊》和魏永田的《電機內(nèi)熱交(jiāo)換》。表中數據為考慮(lǜ)定轉子鐵心疊片的各向異性,氣隙、等效槽絕緣、繞組、空氣、軸承等介質的各向(xiàng)同性的數據。此外,對於封閉(bì)式電機,繞(rào)組端部可以(yǐ)當做自然散熱處理,取高(gāo)溫空氣的導熱係數進行計算。

表 4.3 20k W 電機各部分材料及傳熱係數

(5)機殼表麵散熱係數的處理(lǐ)

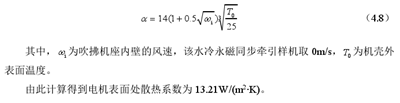

依據《電機內熱交換》,考慮樣機內有氣體循環,用式(4.8)計算機殼(ké)表麵散(sàn)熱係數(shù)。

4.2.4 裝配(pèi)間隙的(de)處理

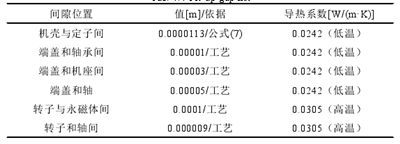

電(diàn)機部件間存在(zài)裝配間隙,如機殼與定子間、轉子與永磁(cí)體間、轉子與軸間、端蓋與軸承間、端蓋與機座(zuò)間、端蓋(gài)與軸間。裝配間隙相當於(yú)靜(jìng)止的薄空氣,其導熱係數遠不及實體材料(liào),故對電機的最(zuì)高溫升影響很大,在電機溫度場計算(suàn)中需予以考(kǎo)慮。建模時無需把裝配(pèi)間隙(xì)建成實體(tǐ),隻需在 Fluent 中找到相應部位的裝配間隙,並設置厚度和導熱係數。機殼(ké)與定子間的裝配間隙用公式(4.9)計算(suàn)。

計算得到定子鐵心與機座的裝(zhuāng)配間隙為 0.0000113m。此間隙的空(kōng)氣溫度僅略大於環境溫度,取低溫下空氣導熱係數(shù),為 0.0242W/(m.K)。而轉子鐵心與永磁體(tǐ)的(de)裝配間隙為 0.0001m(工藝引起,根據公差帶相減平均而得)。轉子鐵心與永磁體間隙溫度較高,取高(gāo)溫空氣的(de)導熱係數 0.0305W/(m.K)。其餘部分類似,得到表 4.4[56]。

表 4.4 裝配間隙明細表

4.3 20k W 水冷樣機(jī)的穩態溫度場計算

4.3.1 求解初始條件

(1)給定環境溫度(dù)為 27℃(300K)。

(2)給定速度入口 VELCITY_INLET,水速為 1.975m/s(即實驗水(shuǐ)速)。

(3)給(gěi)定壓力出口(kǒu) PRESSURE_OUTLET,零相對壓力,即一個標準大(dà)氣壓(yā),101325Pa。

(4)水力直徑若為圓形管道,則水(shuǐ)力直徑 D 為圓形管道直徑,若流體流動的界(jiè)麵為其它(tā)形狀,那麽可由下式求得等效水力(lì)直徑 DH

其中,A 為管道截麵積,U 為流體(tǐ)濕周。計算得到 20k W 樣機的水(shuǐ)力(lì)直徑為 10.91mm。

(5)湍流強度

管道內流體與機殼和水套之(zhī)間的換熱屬於強迫對流(liú)換熱,流體的雷諾數可由(yóu)下式(shì)得到

其中,lu 為流體的(de)特征速(sù)度 1.975m/s,fv 為流體的運動黏度。

則求得冷卻水的(de)雷(léi)諾數為 26987.6。當流(liú)體的雷諾數在 2300~10000 之間時,流體處於層流向湍流過渡狀態,大於 10000 時流體處於湍流狀態(tài),則樣機通入的冷卻水(shuǐ)為湍流流(liú)動,其湍流強度 I 可由下(xià)式確定

計算得到湍(tuān)流強度為 4.5%。

4.3.2 樣機(jī)熱源分布

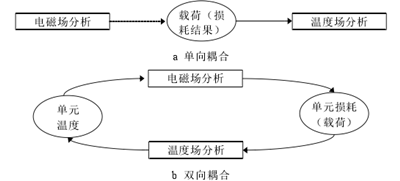

溫度場求解時有單向(xiàng)耦合和雙向耦(ǒu)合兩種方法。將電磁(cí)場計(jì)算中各部件的損(sǔn)耗結(jié)果作為溫度場的熱源,而兩場分別進行計算,即為單向耦合方(fāng)法。雙向耦合是通(tōng)過電磁場分析和(hé)溫度場相互傳遞數據進行迭代,這種方法運用起來(lái)比較困難,也耗費時間。兩種方法如圖 4.7 所示。目前幾乎所有(yǒu)的電機熱分析(xī)都采用單向耦合,本課題也是。

圖 4.7 溫度場(chǎng)計算方法

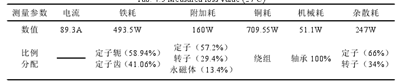

表 4.5 實測損耗值(環境(jìng)溫度 27℃)

按表 4.5 的比例進行分(fèn)配,由式計算可得樣機(jī)各部位的生熱率如表(biǎo) 4.6 所示,其它部位的生熱率為零。

表 4.6 各部位生(shēng)熱率

4.3.3 溫度場計算結果與實驗對比分析

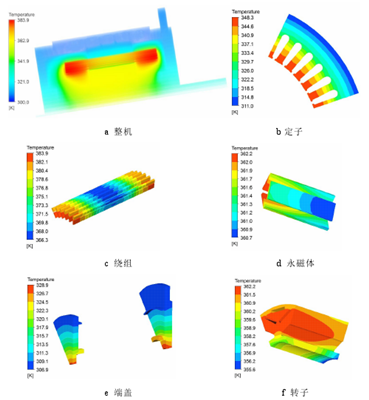

經過前述簡化建(jiàn)模、網格(gé)剖分等過程後,利(lì)用 Workbench 中的 Fluent 模塊對樣機進行穩態熱分析,經(jīng)過樣機材(cái)料參數定義、邊界條件設置、加載熱源等步(bù)驟,在收斂達(dá)到要求精(jīng)度後,迭(dié)代求解自動停止(zhǐ),得到電機的溫度場分布如圖 4.8 所示。

圖 4.8 20k W 電機溫度分(fèn)布圖

從圖 4.8 a 中,可以看出樣機的最高溫升為 83.9K,且高溫部分主要集中在繞組、轉子鐵心和永磁體(tǐ)處,機殼表麵溫升(shēng)最低。圖 b 中定子(zǐ)鐵心最高溫升為 48.3K,最低溫升為 11K,出(chū)現了較大的溫(wēn)度梯度,定(dìng)子齒部的溫升相對(duì)軛部要高,和槽口接觸的部分散熱相對(duì)最差,靠近機殼(ké)和冷卻水處的溫度(dù)迅速降低,說明水的流動起到了良好的散熱效果。圖 c 中所示繞組中部(bù)散熱較好而端部散熱較差,最高溫升 83.9K,也是樣機的最高溫升,並且集中在下層(céng)繞組(zǔ),這是由(yóu)於繞組端部由空氣散熱,空氣(qì)的導熱能力較差(chà)遠不如矽鋼片,熱量傳遞較少。圖 d 中所示永(yǒng)磁體最高溫升為 62.2K,最低溫升(shēng)60.7K,該“V 一”結構的永磁體“一”型部分溫度較低,結合圖 f 可(kě)知,其熱(rè)量主要熱量(liàng)由轉子上部和氣(qì)隙傳遞(dì)出去(qù)。圖 e 中所示端蓋(gài)的(de)最高溫升為 28.9K,最低溫(wēn)升為6.9K,端蓋的最熱點(diǎn)出現在與軸(zhóu)承及轉(zhuǎn)軸接(jiē)觸的位(wèi)置。從上述結果可以看出,由有限體積法計算得到的樣機各部分溫度都(dōu)在溫升限(xiàn)度範圍內,通過埋熱電偶實驗測(cè)得的溫升及(jí)計(jì)算結果對比如表 4.7 所示。

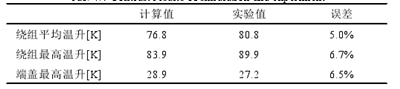

表 4.7 仿真與實驗(yàn)對比結果

通過實驗值與計算值的對比可知,該方法的誤差均在允許範圍內;端蓋的溫度分布規律與實驗相符,最熱點位置相同,驗證了本章基於有限體積的(de)溫度場分析方法能夠滿足工程計算需要。

4.4 本章小結

本章以一台 20k W 水冷(lěng)永(yǒng)磁同步樣機為例,確定了電機的建模等效方法,包括轉子鐵心的簡(jiǎn)化建(jiàn)模、槽內所(suǒ)有絕緣和繞組端部建模的簡化方法、端蓋轉軸等其餘部件(jiàn)的簡化建模,介紹了剖分的注意事項和(hé)技巧,邊(biān)界(jiè)條件的確立,氣隙、定轉子鐵心疊片、等效槽絕緣(yuán)傳熱係數、機殼表麵散熱係(xì)數的計算方法,以及裝(zhuāng)配間隙的處理等,最後用 Fluent 軟件計算了(le)電機溫度場分布,與實(shí)驗值進行對比,得到結論如下:

(1)由有限體積法得(dé)到的樣(yàng)機最高溫升為 83.9K,與實驗值 89.9K 的誤差為 6.7%;繞組平均溫升為 76.8K,與實驗值 80.8K 的誤差為 5%;端蓋最高(gāo)溫升 28.9K 與實驗值27.2K 誤差 6.5%,驗證了溫度場計算方法的準確性。

(2)該樣機的溫升最高點位於繞(rào)組端部下層繞組處;繞組、轉子、永磁(cí)體溫度(dù)較高,冷卻水有效通過機殼帶走熱量,溫度梯度降落(luò)趨勢合(hé)理。

投稿箱:

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎(yíng)聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎(yíng)聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多本(běn)專題新聞

專題點擊前十

| 更多