前言

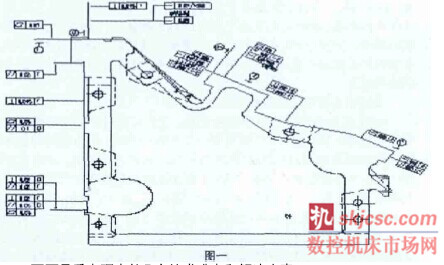

隨著國內軍工、航天、電力、風能、船舶等行業的快(kuài)速發展,很多的零件都趨向於大型化零件,並且要求高質量、高生產效率加工(gōng)的需求越來越來迫切。在科技日益飛速發展的今天我廠根據現在船舶工業的需要自主開發了大型①HTM125係列臥式曲軸車銑數控(kòng)機床。這種機(jī)床能夠對電機轉子、氣輪機轉子、軋輥、曲軸(zhóu)等(děng)精(jīng)度高、工序多、形狀(zhuàng)複雜的回轉體的機械加工(gōng)。五軸四聯動的(de)功能,可以節省工藝裝備、縮短生產準備周期、保證零件加工質(zhì)量、提高生產效率,機床加工精度和(hé)生產效率是考核機床的(de)兩個重要指標,它取決於(yú)機床的靜態特性(xìng)和動態特性。在加工過程中,機床主軸的回轉精度(dù)和刀具運動直線性精度決定被加工零件的(de)形狀(zhuàng)精度和尺寸精度。零件的尺寸(cùn)精度在於對加工刀具的調整,零件的形狀精度取決於機床床(chuáng)身的精度,而機床的床身是整個機床的基準,它的精度決定了機(jī)床精度(dù)。本文(wén)根據床身(shēn)的結構特點以及公司現有設備的資(zī)源,充分分析了(le)床身的幾個加工難題,針對這幾個難題,我們充分利用新的技術理念,利用有限(xiàn)的資源與設備完成了這種對接(jiē)床身(shēn)的加工。這種機床床身是由兩(liǎng)段(duàn)床身對(duì)接而成的,前段床身全長10.1米(mǐ),後段床身全長是6米,兩段床身全長(zhǎng)是16.1米。床身的滑動導軌麵(miàn)與水平麵成30°與第一主軸箱和第二主軸箱配合的淬火導軌,床身上麵和(hé)後麵的滾動導軌與可(kě)移(yí)動的立柱的滾動導軌配合,兩段床身對接的方式是采用螺栓和鑲條配合(hé)。床身的截麵圖見圖一。

下麵是重點研究的幾個技術難點和(hé)解決方案。

一(yī)、研究導軌淬火前各段導(dǎo)軌的加工根(gēn)據床身的結構特點,在進行(háng)淬火前的(de)工序床身在淬火前分為(wéi)粗加工(gōng)、振動時效處理、半精(jīng)加工。粗加(jiā)工是為(wéi)了去除床身上大量的加工餘量並且給後序加(jiā)工留出(chū)足夠的半精加工和精加工餘(yú)量;振動時效處(chù)理是為了床身(shēn)釋放加工應力(lì)、熱應(yīng)力和(hé)因為(wéi)裝夾給床身帶來的變形應力;半精加工是為了給後序的精加工留(liú)出加工餘量和床身的仿形量(liàng)。

二、研究(jiū)導軌淬火變形量,以便淬火前導軌加工采取措施,彌補(bǔ)淬火變形從床身的結(jié)構特(tè)點可以看出(chū),這種床身結構(gòu)屬(shǔ)於細長的床身,長度和截麵比是比較大(dà)的,而且這種床身在淬(cuì)火的(de)時候(hòu)很容易變形,為了保證床身(shēn)在淬火後能夠有合理(lǐ)正確的幾何形狀和(hé)床身導軌麵有相應的淬火層厚度,在半精加工的時(shí)候需要對(duì)床(chuáng)身進(jìn)行仿形加(jiā)工。根據以往對類似床身的加(jiā)工,在這次加工中對(duì)床身(shēn)在兩個方向上進行了仿形處理(lǐ)。一個是(shì)在基準麵B方向上和與基準B麵平行的立麵進行了仿形(xíng)處理,另一個是在基準A麵和C麵方向上進行(háng)了仿形(xíng)處(chù)理。基準B麵(miàn)上的仿形量根據(jù)床身的長度10.1米(mǐ)的床身仿(fǎng)形量為3mm,基準A麵和C麵的仿形量為(wéi)2mm。床身導軌留量仿形圖如圖二所(suǒ)示。床(chuáng)身長(zhǎng)度為6米基準B麵的仿形量為2mm,基準(zhǔn)A麵和C麵的仿形量為1mm。根據(jù)這(zhè)樣的仿形量進行淬火處理後(hòu)床身導軌在淬火(huǒ)後半(bàn)精加工檢測的時候床身導軌(guǐ)在基準B麵方向上的誤差在0.5mm,基準A麵和C麵的誤差為0.2mm。

三、研究淬火導軌精磨前(qián)各(gè)段淬(cuì)火導軌(guǐ)的一致性加工

各段(duàn)床身淬火後需要對床身淬火導軌進(jìn)行二次加工,去除多餘的留量,因(yīn)為對床身進行了淬(cuì)火處理,普通的加(jiā)工刀具無法加工淬火後的床身(shēn),經過和山高刀具廠(chǎng)進行聯(lián)係之後,采用了能夠切削淬應件的CBN陶瓷刀片(piàn)對床身進行加工。那麽加(jiā)工後(hòu)的導軌尺寸的一致性?在(zài)加工時采取了基準一(yī)致的原則來保證兩段床身淬火導軌(guǐ)截麵的一致性。基準一(yī)致原則就是以床身淬火導軌的一個平麵為(wéi)基準,在加工其它平麵的時,所有的尺寸都是以這個麵為坐標基準。

四、研究淬火導軌精(jīng)磨後(hòu)各段導軌的形(xíng)狀位置精度及尺寸精度

由於受設備影響,各床身淬火導軌精磨隻能采取分段加工,因此必須保證床身各(gè)段淬火導軌(guǐ)精磨後形狀位置精度及尺寸精度的一致性,為導軌對接打下基礎。在對(duì)床身淬火(huǒ)導軌(guǐ)精加工是還(hái)是采用(yòng)基準一致性的原則(zé),但是這個基準一(yī)致性原則和(hé)淬(cuì)火前半精加工是不一樣的。精加工基準一致性的(de)原則是這樣的(de),首先將需要加工的床身安裝在導軌(guǐ)磨床上並找正到0.02mm以內,然後將一個與床身截麵尺寸相差0.05mm的(de)樣(yàng)板段同樣安裝到機床上,磨床(chuáng)根據樣板段的尺寸來磨削床身導(dǎo)軌麵,這樣就(jiù)能夠(gòu)保證床身前段、後段的幾何形狀和尺寸精度。

五、研究淬火導軌對接後的形狀(zhuàng)位置精度

床(chuáng)身淬火導軌進行精加(jiā)工後,如何對接才能夠保證床身的整體(tǐ)精度?要保證對接後的精度首先要對床身的對(duì)接端麵進行精加工(gōng),保證淬(cuì)火導軌與床身對接端麵的垂直(zhí)度之後兩段床身才(cái)能(néng)夠進(jìn)行對接。在對接時要對對接端麵根據測量的數(shù)據進(jìn)行多次調整(zhěng),直(zhí)到對接後兩段(duàn)床身的綜合直線(xiàn)度滿足要求為止,測量兩個床身淬火導(dǎo)軌麵的(de)千分表使用工裝,通過使用工裝能夠觀測(cè)兩(liǎng)個床身相同導軌麵的(de)誤差(chà)值,根據(jù)千(qiān)分表(biǎo)的讀數調整(zhěng)對接麵的鑲(xiāng)條,當床身兩(liǎng)個(gè)相同的導軌麵誤差(chà)在0.002-0.003範圍內就可以達到(dào)床身(shēn)的對接要求。兩個床身對(duì)接(jiē)完(wán)成後(hòu),可以使用水平(píng)儀或者自準儀檢測對接完成的床身精度。因為對接完成的床身兩段總長度為16.1米長,在進行數據(jù)測量的時候,設計了l=500mm的專用墊塊測量采集數據。將采集(jí)的數據按照兩點連線的方法作圖對數(shù)據進行處理,首(shǒu)尾兩(liǎng)點的連線作為評定直線度誤差的理論直線,從曲線上找出最大正、負坐標值,取其絕對值之和,即為計算出對接床身的(de)直線度誤差。

六、研究(jiū)滾動直線導軌對接後的形狀位置精度

在(zài)保證淬火導軌對接後的形狀位置精度基礎上,整體加工滾動直線導軌,確保(bǎo)滾動直線導軌對接後的形狀位(wèi)置精度。根據我(wǒ)廠(chǎng)目前設備資源,我們首先對我廠本間12米X2米數控機床的(de)綜合直線性進行了調整,讓機床的精度滿(mǎn)足現在加工零件的需要。然後將兩段床身在機床(chuáng)上進行對接。調整好精度後對床身的滾動導(dǎo)軌進行精加工,因(yīn)為機床加工行程的原因,無法將兩段床身同時加工完成,可以先將10.1米的床身的滾動導軌加工完成,另外6米床身的滾動(dòng)導軌加工一部分。這(zhè)樣就會給床(chuáng)身後段留下了加(jiā)工(gōng)基準,將10.1米床身卸下之後可以繼續加工6米床(chuáng)身(shēn)的滾動導軌(guǐ)。

七、直(zhí)線導軌螺紋孔和(hé)齒條螺紋孔間距的(de)保證

因為兩段床身的全長(zhǎng)為16.1米,而每條滾動導軌全(quán)長為8米長,所(suǒ)以在加(jiā)工安裝螺紋孔時必須保證好兩段床(chuáng)身安裝螺紋孔(kǒng)距。那麽如何保證螺紋孔距呢(ne)?首先要加工完成床身前段(duàn)上的螺(luó)紋孔,在床身後段上先(xiān)加(jiā)工(gōng)出兩(liǎng)個螺紋底孔,這樣(yàng)在床身前段(duàn)卸下之後加工床身後段就有了加工的基準。對(duì)床身(shēn)後段(duàn)進行重新裝(zhuāng)夾找正進行加(jiā)工餘下的螺紋孔,齒條的螺紋孔加工方式(shì)和滾動導軌螺紋孔(kǒng)加(jiā)工方式相同。

如果您有機床行業、企業相關新聞稿(gǎo)件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com