摘要: 由於鐵路客車軸承滾(gǔn)子磨削(xuē)加工精度難以控製,介紹了一種(zhǒng)采用CBN 砂輪高速(sù)點接觸磨(mó)削滾子的新方法,重點對其在線檢測係統做了深入的(de)研究。確定了在線檢測係統的總體方案,設計了測頭(tóu)機構,闡(chǎn)述並分析了測量原理。

關鍵詞: 滾動軸承; 滾子; 精密(mì)磨削(xuē); 在線檢測

1 前言

隨著列車速度的提高和運行(háng)距離的增加,對車輪(lún)軸承質量的要求也隨之提高[1]。目前,國內鐵路客車正常運(yùn)行(háng)速度不超(chāo)過160 km/h,車輪最高轉速為1 000 r /min,車軸所受載荷為148. 96kN,最(zuì)大軸向載荷為59. 6 ~ 74. 5 kN,車輪軸承采用(yòng)脂潤滑。滾子質量在很大程度(dù)上影響著軸承的使用壽命和動態性能(néng)。由於鐵路(lù)客車使用環境的特殊性,要求在磨削加工(gōng)中同一組滾子直徑變動量≤2 μm,長度變動量≤10 μm。

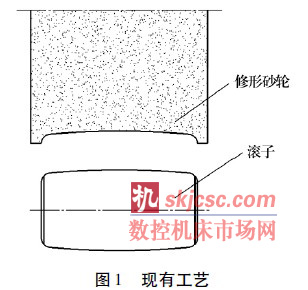

磨削加工往往(wǎng)作為終加工工(gōng)序,對工件的最終精度(dù)有直接的(de)影(yǐng)響。鐵路客車常用軸(zhóu)承有圓柱滾子軸承和圓錐滾子(zǐ)軸承(chéng),滾子素線常采用邊緣對數曲線修形,一般為修形砂輪切入式磨削加工,其原理如圖1 所示。這種加工方法要經常用金剛筆或金剛滾輪對砂輪進(jìn)行修形,修(xiū)形後(hòu)的砂輪外形(xíng)很難保證與所需滾子(zǐ)外形素線一致,同一批滾子的直徑變動量難以控製(zhì),容易造成滾(gǔn)子滾(gǔn)動麵素線的對稱度不高,表麵粗糙度(dù)控製有限(xiàn),且頻(pín)繁修形造成工作效率較低。

針對(duì)現有技術的不足,設計了一種采用CBN砂輪高速點接(jiē)觸磨削滾子軌跡的新方法。該方法集多種輪廓磨削(xuē)加工工藝於一(yī)體(tǐ),一次裝夾(jiá)可完成多個表(biǎo)麵的磨削(xuē)加工,不(bú)僅提高加工效(xiào)率,還可以保證工件的形狀和位置(zhì)精度。

在線(xiàn)檢測技(jì)術是一種基於計算(suàn)機控製的檢測技術,其檢測(cè)過程由數控(kòng)程序控製,通過工控(kòng)機(jī)的處理得出(chū)檢測結果並做出相應的處理。將在線檢測技術應用於鐵路軸承滾子的磨削加工中(zhōng),可減少工件裝夾次數,有效保證工件的重複定位精(jīng)度,對(duì)提高滾子質量將有著質(zhì)的變(biàn)化。因(yīn)此,研究設計了與上述磨削加工方法有機結合的在線檢測(cè)係統。

2 總體方案

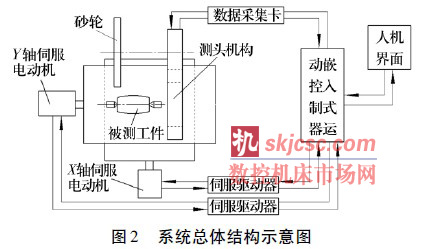

軸承滾子精密磨(mó)削機床在線檢測係統由雷尼紹測頭係統和相應的檢測軟件結(jié)合機床(chuáng)本體構成。係統借助機床上的部分硬件,在不改變機床本身性能的基礎上,加(jiā)入三坐標測量機的主要功能,實現在(zài)線檢測和反饋控製[3],總體方(fāng)案如圖(tú)2所示。該係(xì)統由(yóu)雷尼紹測頭,嵌入式(shì)運(yùn)動控製器,人機界麵,X 軸、Y 軸伺服電動機及伺服驅動器等相關部件組成。係統工作時,在X 軸、Y 軸伺服(fú)電動機的(de)配合下,工件與測頭測針接觸產生觸發信號。信號經處理後由專用I /O 接口傳輸(shū)給嵌入式(shì)運動控製器,測量軟件結合同時反饋回(huí)的伺服電動機(jī)的位(wèi)置信息,進行計算(suàn)、補償等數據處理工(gōng)作,得出檢測(cè)結果,完成檢測工(gōng)作。

3 測頭(tóu)機構

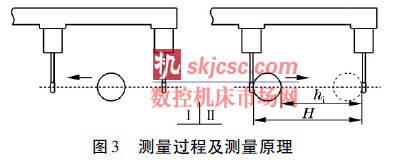

在線檢測係統的測頭機構主要由測頭座(zuò)和2個雷尼紹LP2 測頭構成,LP2 測頭固定在測頭座上,其結構如圖3 所示

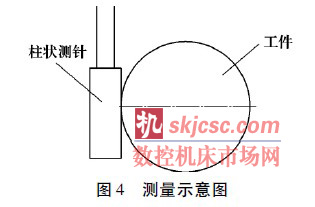

測針是LP2 測頭的重要組成部分,在線測量過程中與工(gōng)件接觸,對(duì)在線測量的(de)完成和準確與(yǔ)否起著關鍵性的作用。測針通(tōng)常分為球狀測針和柱狀測針。本在線檢(jiǎn)測的實質是取得工件各縱截麵的最大直徑值。如果選擇球(qiú)狀測針,測針與工件的接觸實際上(shàng)是空間內點與線的接觸,測量(liàng)時測針接觸點所在的水平麵(miàn)與工件中心線所在的水平麵很難重合,實際測量值將小於測量截麵處工件的最大直徑(jìng),將不可避(bì)免地產生誤(wù)差; 而采用柱狀(zhuàng)測針時測針與工(gōng)件的接觸實際上為空間內兩條直線之間相交,由空間內兩條不重合的直線相交隻有一個交點可知,測量時測針與工件之間(jiān)的接觸點與工件水平中心線重合,可避(bì)免產生誤差,測(cè)量示意圖如圖4 所示。

4 檢測原理

4. 1 工件坐標係的建立

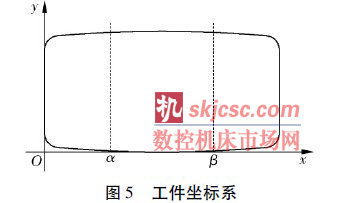

在線檢測係統的作用是在機床磨削滾(gǔn)子後,對磨削後滾子的縱向截(jié)麵直徑進行在線測量並將測量結果反(fǎn)饋給控製中心。在此,以一種滾動麵素線中間為圓弧(hú)曲線,兩端為對數曲線修形(xíng)的滾子為例闡述測量原理。設滾(gǔn)子最大直徑為Φm,有效接觸長度為L,滾動麵圓弧部分素線的半徑為R,對數修形(xíng)部分(fèn)素線的方程為y = aln[1 - ( 2x /L) 2]- 1 ( 其中a 為根據(jù)工況和材料(liào)性質決(jué)定的常數) 。測量時,工件固定(dìng)在機床上的(de)兩個頂尖之間,所建立的工件坐標係如圖5 所示(shì),其中α,β 點為圓弧曲(qǔ)線與對數曲線的切(qiē)點(diǎn)。

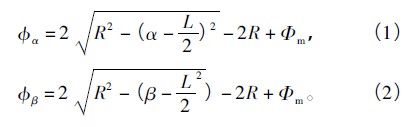

在工件坐標係中,α 與β 點所在的截麵的直徑分別為(wéi)

其餘任意一點xi所在(zài)的截麵的(de)直徑φi為

4. 2 測量(liàng)過程及(jí)原理

測量過程及原理示意圖如(rú)圖3 所示。在(zài)線檢測時,測(cè)頭機構不動,被測(cè)工件與所在(zài)的工作台一起在X 軸、Y 軸電動機的配合下運動。當係(xì)統測量工件xi點所在(zài)截麵的直徑(jìng)時,X 軸伺服電動機拖動縱向托板向前運動,當測針與(yǔ)工件接(jiē)觸後,測頭產生一個觸發信號經傳輸器傳送到運動控製器中,控製X 軸伺服電動機反方向( 即向後) 運動,並記錄下此時X 軸伺服電動機的位置。當(dāng)工件與第2 個測針(zhēn)接觸時(shí),測頭再次產生一個觸發信號傳送給運動控製器,控製X 軸伺服電動機反方(fāng)向運(yùn)動至開始檢測位置( 即工件處於兩個測針正中間的位置) ,同時記錄下(xià)此時X 軸的位置。2 個觸發信號之間X 軸電動機拖動托板運動的距離為hi,事(shì)先標定好的2 個測針之間的距離為H,則xi點所在的(de)截麵的直徑Φi為

![]()

則xi點所在截麵的直(zhí)徑的實際測量值與理論值之間的差(chà)值為Ci = Φi - Φi,該差(chà)值將作為機床下一步工作的重要依據。

5 檢測程(chéng)序

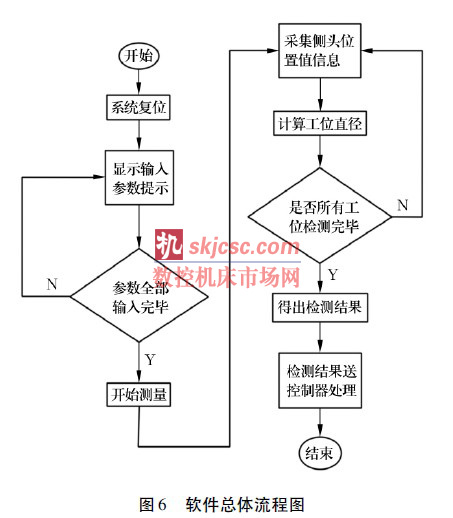

在(zài)線檢(jiǎn)測技術能否準(zhǔn)確實現的(de)關鍵主要體現在檢測(cè)程序的編製上,檢測程序編製質量(liàng)直(zhí)接影響到檢測效果(guǒ)的好壞[4]。根據雷尼紹廠商提供的工具測量軟件,結合深圳固(gù)高公司的運動控製器(qì)編(biān)程(chéng)語法(fǎ),在Windows XP 操作(zuò)環境下運用VC + +開發了專用的測量軟件(jiàn)。該測量程序采用模塊化結構(gòu)設計,主要包括數據采集模塊、通信模塊、顯示模塊、數據處(chù)理模塊和鍵盤中斷子程序等。軟(ruǎn)件總流程圖如圖6 所示。

基於固高運動控製器(qì)編程語法的檢(jiǎn)測子程序部分程序段如下:

#CETOU 標號

SP 2000 初始速(sù)度

BGY Y 軸運動

AI 1 1#停止脈衝

APY < return > 查詢並報告Y 軸位置

PRY - 2000 Y 軸反向運動

AI 2 2#停止脈衝(chōng)

APY < return > 查詢並報告Y 軸位置

……

EN 結束(shù)

6 結束語(yǔ)

目前,上(shàng)述滾子磨削加工機床已完成了論證和設計工作,正處於樣(yàng)機的生產(chǎn)和調試階段。若能實現數控軸承滾(gǔn)子磨床加工過程的在線檢測,將減(jiǎn)少(shǎo)工件的裝夾次數,既能保證磨削加(jiā)工的精度,又可擴大數控磨削機床的功能(néng),改善機床的性能及工作效率,降低工人的勞動強度,對提高國產鐵路軸承滾子的整體品(pǐn)質也有一定的現實意義。

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com