1 前言

超細晶硬質合金是指晶粒度在0.2~0.5μm之間的硬質合金。由於晶粒的細化,硬質相尺寸減(jiǎn)小,粘(zhān)結相(xiàng)分布更加均勻,使此類材料的硬度和抗彎強度“雙(shuāng)高”,硬度可以達HRA93以上,抗彎強度近5000MPa,突破了硬度與抗彎(wān)強度之間的(de)逆向關係,具有較好的綜合物(wù)理特性,如硬度高、耐(nài)磨(mó)、強度和韌性較好、耐熱、耐腐(fǔ)蝕,切削過程中材料去除順暢,刀具(jù)磨損(sǔn)均勻,可靠性好等。超細晶硬質合金對於(yú)各類工程材料(liào)的適應能力較強,故在金屬切削(xuē)、電(diàn)子工業、高精度磨削(xuē)等應用領域應用越來越廣泛。電(diàn)火花線切割加工是利用連(lián)續移動的細金屬導線(銅絲或鉬絲)作電極,對工件進(jìn)行脈衝火花放電蝕除、切割成形。由於加工中材料的去除是靠放電時的(de)電熱(rè)作用實現的,材(cái)料的(de)可加工性幾乎與其力學性能(硬度、強度等)無關,故可實現硬(yìng)質合金、聚晶金剛石、立方氮化硼等超硬材料的加工。在加工過程中線切割工作液的主要作用包括:形(xíng)成火花擊穿放電通道(dào),對放電通道產生壓縮,促進電蝕產物的拋出和排除,以及在放電結束後(hòu)迅速恢複間隙的絕(jué)緣狀態等。電火花線(xiàn)切割加工過程是一包含電場力、磁力、熱力(lì)、流體動力、電化學和膠體化學等綜合作用的過程。試驗研究發現,在加工過程(chéng)中,線切割工作液對超細晶硬質合(hé)金具有腐蝕作用。結合前期研(yán)究,本文借(jiè)助掃描電子顯微鏡、能譜儀等設備,通過模擬浸泡試驗與(yǔ)實際切割試驗,進一步研究了線切割工作液對超細晶硬質合金的影響,並對其腐蝕機理進行了探討。

2 試驗部分

2.1 主要材(cái)料與設備(bèi)

主(zhǔ)要材料為DX—4型線切割工作液(通用高效水基型(xíng),其中非水成分主要為三乙醇胺),純鈷片(一號鈷),超細晶(jīng)硬質合金片(YU08E),以及三乙醇胺(àn)(C6H5NO3,分析純)。

加工設(shè)備為DK7732型數(shù)控電火花線切割機床。分析儀器包括X射線能譜儀,S—4800型場發射掃描電(diàn)子顯微(wēi)鏡,以及KYKY—2800型(xíng)掃描(miáo)電子顯微鏡。

2.2 浸泡試(shì)驗

首先用蒸餾水配製濃度為1.0%的三乙醇胺(TEA)溶液,然後將(jiāng)純鈷片(piàn)、超細晶硬質合金片分別放入該溶液中,常溫浸泡72h。用掃描電子顯微鏡觀察(chá)鈷片、超細晶(jīng)硬質合(hé)金片在三乙醇胺溶液中浸泡前後的表層(céng)形貌;用X射線(xiàn)能譜儀分析超細晶硬質合金片表層(céng)浸泡前後各元素的含量變化。

2.3 切割試(shì)驗

使用數控電火花線切割機(jī)床(chuáng)對超細晶硬(yìng)質合金片進行切割加工,脈衝(chōng)寬度ti=64ms,脈衝(chōng)間隔to=10ms。切割前後分別用X射線能譜儀(yí)分析合金同一表層的主(zhǔ)要成分,並用掃描電鏡觀察合金片切割前後的表層形貌。

3 結果與討論

3.1 浸泡結果

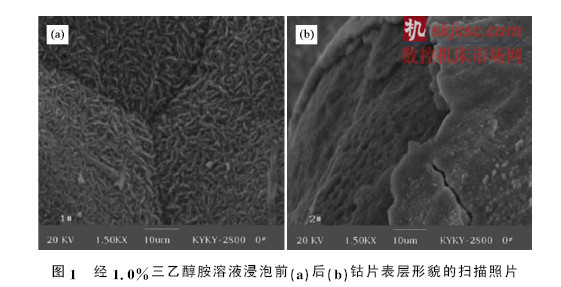

圖1為鈷片在三乙醇(chún)胺(àn)溶液中浸泡前後的(de)表層形貌。從圖1中清晰可見,經三乙醇胺溶液浸泡(pào)過的鈷片,其表層出(chū)現了較大麵積的脫落。筆(bǐ)者(zhě)認為(wéi):三乙醇胺由於(yú)其氮原子與三個羥基中的氧原子均具有多(duō)個孤對電子,故可與CO2+ 發生螯合反應(yīng)而形成較穩定(dìng)的螯合物,因(yīn)此在三乙醇胺溶液中,鈷片表層的鈷(gǔ)易進入溶液,使其表層出(chū)現較大麵(miàn)積的脫落。

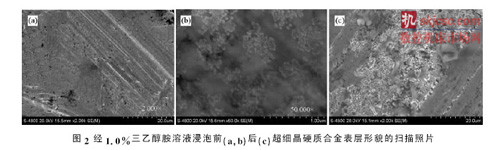

圖2為超細晶硬質合金片在三乙(yǐ)醇胺溶液中(zhōng)浸泡前後表層形(xíng)貌的掃描(miáo)照片。從圖2可明顯看出,浸泡(pào)後的(de)超細晶硬質合金片表層腐蝕非常嚴重(chóng),出現了大量點蝕和凹坑(kēng),這是由於(yú)三(sān)乙醇胺與超細晶硬質合金中(zhōng)的鈷形成了螯(áo)合物而(ér)使Co浸出;Co是超細晶硬質合(hé)金的粘結劑,其(qí)被浸出後可使合金表麵的WC顆粒(lì)脫落,從而(ér)出(chū)現大量的點蝕。

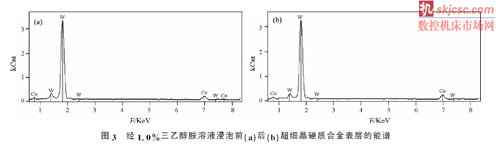

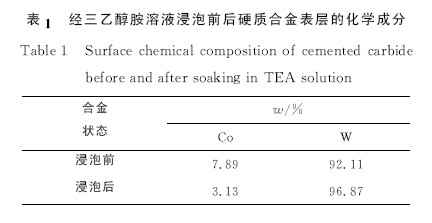

超細晶硬質合金在三乙醇胺溶液中浸泡前後表層各元素的能譜分析結果如圖3和表1所示。從表1中可以看出,超細(xì)晶硬質合金中的Co含量由浸泡前的7.89%減少到浸泡後的(de)3.13%,浸出率達到了60.33%,Co的浸出情況非常(cháng)嚴重。浸泡後超細晶硬質合金中的W 含量相比浸泡前有了一定的提高(gāo)。

雖然理論上W、Co元素均有不(bú)同(tóng)程度的浸出,但(dàn)由於使用X射(shè)線能譜儀分析超細晶硬質合金表層各(gè)元素(sù)的(de)含量,測定結果為質量百(bǎi)分比,且Co的浸出比W 要多,故顯示W 含量有了少量的(de)提高。

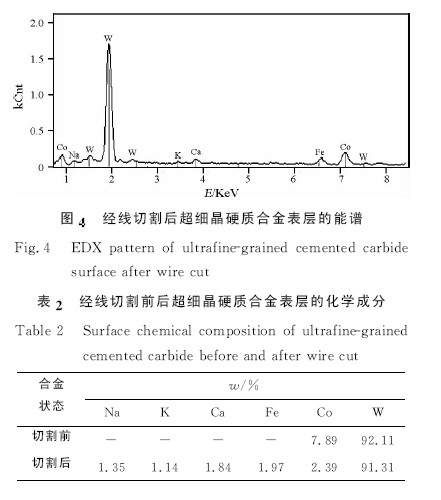

3.2 切割結果

超細晶硬質合金(jīn)經線(xiàn)切割後表層的化學(xué)成分如圖4和表2所示。從表2中數據可看出,超細晶硬質合金經電火花線切割後,其表層元素含量發生了較大的變化:線切割工作液中的一些元素如Na、K、Ca、Fe等擴(kuò)散到了超細晶硬質合金表層,Co含量也降低到2.39%,W 含量也有少量(liàng)的降低。

圖5為(wéi)切割(gē)後超(chāo)細晶硬質合金表(biǎo)層形(xíng)貌的掃描照片。由圖5可以看出(chū),隨著切割的進行,在高溫下元(yuán)素的擴散現象比較明(míng)顯;超細(xì)晶硬質合金中有(yǒu)大量的Co脫離了表層而進入線切割工作液(yè)中,致使表層大部分WC顆(kē)粒裸露及部分WC顆粒(lì)脫落。

3.3 合金腐蝕機理討論

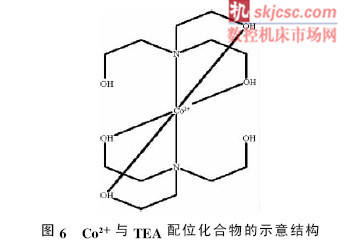

電火花線切割加工(gōng)時在高溫作用下,超細晶硬(yìng)質合金表層的粘結相Co易失(shī)去(qù)電(diàn)子形成Co2+而進入線切割工作液中。CO2+ 可與線切割工作液中的某些分子發生配位反應(yīng),如與水分(fèn)子形成不穩定的(de)配合[Co2(H2O)6]2+,與(yǔ)三(sān)乙醇胺形成較穩定的螯(áo)合物(如圖6所示)等,這(zhè)些配位反應加速了超細(xì)晶硬質合金中Co的浸出。

在電火花線切割加工過程(chéng)中,放電瞬間溫度高達10000℃。由於加工時(shí)的高溫作用和線切割工作液的快速冷卻作用,超細晶硬(yìng)質合金(jīn)材(cái)料表層的最上層形成了熔化凝固層,其厚度(dù)隨加工(gōng)時脈衝能量的增大而增加,一般不超過(guò)0.1mm,約為最大微觀平麵度的1~2倍(bèi)。熔(róng)化凝固層是一(yī)種樹枝狀(zhuàng)的淬火鑄造組(zǔ)織(zhī),與內層的結合不牢固(gù)。在電火花線切割過程中,放電通道內由瞬時高溫熱膨脹形成的初(chū)始壓力可達數十兆帕。因此,一方麵超細(xì)晶硬質合金(jīn)中的Co粘結相和部(bù)分WC晶(jīng)粒由於高溫(wēn)作用而熔(róng)化、氣化,進入線(xiàn)切割工作(zuò)液中;另(lìng)一方麵隨著Co粘結相的流失,穩定(dìng)的WC骨架被破壞。

超細晶硬(yìng)質合金表層的W—C鍵因加工時的高溫作用而極易(yì)受熱斷裂,形(xíng)成的W 原子與線切割工作液中的O原子結合生成WO3 。WC氧化後體(tǐ)積將增大為原來的3.3倍,造成合金體積劇烈膨脹。線切割工作液中的O 濃度越大,合金被氧化的程度就越高。WO3 中(zhōng)W的(de)離(lí)子電位較高(gāo),具有較強的吸引配體的能力,在堿性環(huán)境下易形成絡陰離子![]() ,促使某些WC顆(kē)粒不斷脫離硬質(zhì)合金(jīn)基體,從而造成WC顆粒的脫(tuō)落。此過程的反應如(rú)下:

,促使某些WC顆(kē)粒不斷脫離硬質(zhì)合金(jīn)基體,從而造成WC顆粒的脫(tuō)落。此過程的反應如(rú)下:

WC+5/2O2→WO3+CO2

WO3+2OH-→![]() +H2O

+H2O

由於超細晶硬(yìng)質合金中的Co被氧化而(ér)形成COWO4,合金表層體積(jī)將繼續膨脹,但因(yīn)周圍的晶(jīng)粒被氧化後體積也會膨脹,故(gù)沿平行於氧化表麵方(fāng)向的膨脹受到抑止,形成的(de)疏鬆氧化物沿垂(chuí)直於氧化表麵的(de)方向呈柱狀結構生(shēng)長,促使表麵微裂紋向(xiàng)基體擴展。形成的微裂紋又為線切割工作液中的氧(yǎng)化介質提供了擴散通道,使氧化反應能夠快速進行,加劇了W、Co的損失。

4 結論

(1)在電火花線切割加(jiā)工中,所使用的線切割工作(zuò)液對超(chāo)細晶硬質合金有腐蝕作用。線切割工作液中的(de)水、三乙醇胺等可與硬質合金中Co發生配位反應,加速了超細晶硬質合金中Co的浸出。

(2)在電火花(huā)線(xiàn)切割加工中,由於加工時的(de)高溫作用和線切割工作液的快速冷卻作用,一方麵(miàn)超細晶硬(yìng)質合(hé)金中的Co粘結相和部分WC晶粒因熔化、氣化而進(jìn)入線切割工作液中(zhōng),另一方麵隨著Co粘結相的流(liú)失,穩定的WC骨架被破壞。

(3)超細晶硬質(zhì)合金表層的W 被(bèi)氧化生成WO3,繼而形成WO2-

(4)進入線切割工作液中,加速了超細晶硬質合(hé)金(jīn)中WC的(de)流失。

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com