1 問題及工藝分析

在加(jiā)工A380 客機飛(fēi)行(háng)器控(kòng)製係統的一項薄壁環形零件時(shí), 由於零件的剛性差(chà), 容易產(chǎn)生(shēng)形(xíng)變, 加(jiā)工較為困難。為(wéi)解決好(hǎo)薄壁類環形零件的平麵(miàn)磨削變形問題, 同時增加熱處理工藝和調整磨削工藝, 特作以下分析。

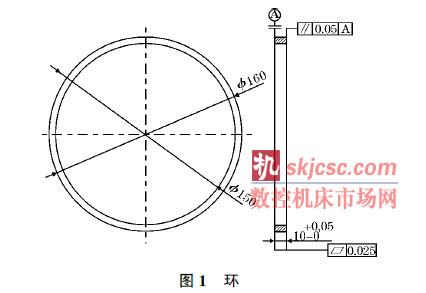

圖1 所示為薄壁環形零件。壁厚直徑= 1B32,零件材料為17- 4PH 合金, 兩端麵精度(dù)要求較高,內圈接觸毛氈(zhān), 作一般精度要求。根據零(líng)件結構, 初步製定的(de)工藝(yì)路線為: 粗車整圓y 精車整圓y 磨平麵。按照這種路線加工時發現(xiàn), 兩端麵的平麵度和平行度均(jun1)不合格, 平麵(miàn)度超差0105mm- 0108mm( 采用德國OEG GmbH 大表麵平麵(miàn)度掃(sǎo)描儀FLATSCAN檢測) , 主要是(shì)由零件(jiàn)變(biàn)形所致。具有內應(yīng)力的零件(jiàn), 其內部組織處於不穩定狀態。它有強烈地傾向於恢複到一個穩定的沒有應力的狀態。即使在常溫下零件也會緩慢、不斷地進(jìn)行這種變化, 直到內應力(lì)消失為止。在這(zhè)一(yī)轉(zhuǎn)化過(guò)程中, 零件的形狀和原有的精度將發生變化。磨削變形的應力主要由兩部(bù)分構成, 即(jí)材料殘餘應力和磨削應(yīng)力(lì)。

( 1) 材料殘餘應力(lì)

17- 4PH 合(hé)金是沉澱、硬化(huà)、馬氏體不鏽鋼。材料(liào)在加熱(rè)和冷卻過程中, 由於表層和(hé)心部的冷卻速度和時間不一致, 形成溫差, 導致體積膨脹和(hé)收縮(suō)不(bú)均(jun1)而產生應力, 即熱應力。在熱應力的作用下, 由於表層開始溫度低於心部, 收(shōu)縮也(yě)大於心部而使心部受拉, 當冷卻結(jié)束時, 由於心部最後(hòu)冷卻體積收縮不能(néng)自由(yóu)進行而使表層受壓、心部受拉。另一方麵鋼在熱處理過程中由於組織(zhī)結構由奧氏體(tǐ)向(xiàng)馬氏體轉變, 比容的增大會伴隨材料體積的膨脹, 材料各部位(wèi)先後(hòu)相變, 造成體積長大不一致而產(chǎn)生組織應力。組織應力(lì)變化的最終(zhōng)結(jié)果是表層受拉應力(lì), 心部受壓應力, 恰好與熱應力相反。

( 2) 磨削應力

在磨削過程中(zhōng), 工件表麵層在切削力、切削熱的作用(yòng)下, 也會產生不同程度的塑性變形和金屬組織(zhī)的變化所引起的體積改變, 使工件表麵層產生內應力。再次加工後, 內應力重新分布(bù), 使工件產生變形。其(qí)次, 平麵磨削在表麵方向作進給, 直至達到規定的尺寸要求。當磨削力大(dà)、熱量(liàng)多、冷卻、排屑條件(jiàn)差時, 工件受熱變形(xíng)大。

2 問題解決

解決(jué)以上問題, 重點在消除或(huò)降(jiàng)低內應力。可選擇的方法有(yǒu): 在精加工前對工件進行固溶時效處理; 調節加工(gōng)方法、改善磨削速度等參數(shù)和穩定切削力。

( 1) 降低材料應力

在(zài)工件精加工前, 增加固溶時效處理工序。固溶處理能使合金(jīn)中(zhōng)各種相充分溶解, 強化固溶(róng)體並提高韌性及抗蝕性能, 消除(chú)應力與軟化, 以(yǐ)便繼續加工成型。時(shí)效處理是在強化相析出的溫(wēn)度(dù)加熱並保溫, 使強化相沉澱析出, 得以硬化, 提高(gāo)強度。試驗得出17- 4PH 沉澱硬化不鏽鋼1040 e 1 小時油冷,固溶處理, 480 e 時效2 小時的組織和性能(néng)最理想。

( 2) 降低磨削應力

試驗(yàn)結果表明(míng), 通過增加磨削次數和粗磨後的穩定處理, 可以抑製磨削變形。調整(zhěng)後的磨削參數為: 砂輪切削速度(dù)30m/ s, 橫向進給0101mm, 工作台速度27m/ min, 單位時間切削量415mm3/ s。由於凸輪(lún)形狀的特殊性(xìng), 通常其磨削餘量不均勻, 而且凸輪磨削工(gōng)藝係統剛度較(jiào)差, 因此磨削過程(chéng)中(zhōng)很容易由於磨削餘量的不均勻引起(qǐ)磨削力過大地波動, 進(jìn)而影響加工質量。在凸(tū)輪磨削過程中引入適應控製技術, 保持磨削力的(de)恒定, 也可(kě)以降低磨削變形。試(shì)驗同時發現(xiàn), 在選(xuǎn)擇切削液時, 水溶性切削液 ( 乳劑) 優於純油性切削液( 油劑) 。

3 結語

在不影響機械性能的前提下, 應盡量降低材(cái)料內應力的影響、減少磨削變形。在精加(jiā)工之前, 增加工件固溶時效處理, 對於解決薄壁類零件的磨削(xuē)變形問題是比較有效的方(fāng)法。增加磨削次數及粗磨後的穩定處理、改善磨削參(cān)數和穩定切削力, 也可以作為降低磨削變形。

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com