神龍汽車有限公司襄樊工廠(chǎng)(湖北441004)發動機的缸(gāng)體、缸蓋、曲軸、凸(tū)輪軸、連杆等是汽車發動(dòng)機最主要的核心(xīn)零部件,在各發(fā)動機主機(jī)廠中自製率比較(jiào)高。隨著發動機技術進步不斷加快,這五大件(jiàn)製造技術也有了長足的進步,本文試就以上幾個零件製造技術發(fā)展和應用的情(qíng)況,分別做一簡述(shù)。

一、連杆

連杆的製造材料傳(chuán)統上采用中碳鋼(gāng)和中碳合金結構鋼,鍛造成形。目前,連杆開(kāi)始大量應用高碳鋼、可鍛鑄鐵(tiě)、球墨鑄鐵、粉末鍛造和低碳(tàn)合金鋼(用於滲碳連杆)等新材料。而應(yīng)用(yòng)最廣泛的是高碳鋼和粉末鍛造(zào)兩種。

1.高碳鋼

高碳鋼(gāng)連杆(gǎn)鍛造後直接空冷就可得(dé)到所需(xū)要的性能,省去了調質(zhì)熱處理工序。

2.粉末鍛造

粉末鍛造是由粉末冶金與鍛造相結合形成的一種新材料技術和新型金屬成形工藝,粉末鍛造通(tōng)常是指將(jiāng)粉末燒結的預成形(xíng)坯經加熱後,在閉式(shì)模中鍛(duàn)造成零件的成形工藝方(fāng)法。

3.漲斷工藝應用

粉(fěn)末鍛造連杆產業快(kuài)速(sù)成(chéng)長的(de)關鍵因素在於漲(zhǎng)斷工藝的應用。粉末冶金連杆由於配粉(fěn)時的精(jīng)確稱量及采用閉式模鍛技術,零件(jiàn)重量誤差很小,尺寸公差可控製在普通連杆的1/5以內。連杆的(de)整(zhěng)體質量減(jiǎn)輕10%以上,材料(liào)可節約40%,機加工工序減少47%,能源消耗可節約50%,零件生產成本可降低(dī)10%。

漲斷工藝連杆毛坯和傳統工藝毛坯(pī)的區別(見圖1),前者大頭孔為圓形,後者為橢圓形。

漲斷技術在連杆加工(gōng)發展史上具有劃時代的意義。由於結合麵的特殊形狀,使連杆蓋定(dìng)位準確,保證(zhèng)了連杆在使用過程中的精度;連杆不需要采用高(gāo)精度的定位螺栓,普通螺栓就能滿足性能要求,並省(shěng)去了(le)螺母,因此降低(dī)了連杆零件的總成本;連杆毛(máo)坯的大頭孔為圓形,降低了(le)毛坯金屬材料的消耗和模具費用,簡(jiǎn)化了連杆大頭孔的粗加工;省去了切斷(duàn)及結合麵的加工,節省了大量刀具和模具(jù)費用;減少了設備操(cāo)作人員。據計算,采用漲斷(duàn)工藝後可以減少設備投資達25%以上,減少設備占地麵積達30%以上,節(jiē)約能耗40%以上,節約刀具費用(yòng)35%以上。

連杆(gǎn)漲斷也在技術上帶來新的問題,如(rú)連(lián)杆分(fèn)離麵斷開之後,在分離麵上有(yǒu)些(xiē)金屬粉粒未脫落,需要先吹淨分離麵才裝配連杆與連杆蓋,裝配完畢再鬆(sōng)開並第二次吹(chuī)淨其分(fèn)離麵,然後再裝(zhuāng)配連杆與連杆蓋。所以,采用漲斷工藝後的連杆裝配工藝比傳統工藝要複雜。

目前,連杆漲斷加工工藝在(zài)國(guó)內已被廣泛使用。上(shàng)海大眾、一(yī)汽大眾(zhòng)、華晨和奇(qí)瑞等廠家(jiā)均采用此種連杆工藝,一些(xiē)專業的連杆製造廠家也開始采用此工藝。國內裝備製造廠家已製造出相(xiàng)關的專用設備。

二、凸輪軸

1.凸輪軸(zhóu)的材料

凸輪軸目前常用的材(cái)料有(yǒu)球墨鑄鐵、中碳鋼、合金鑄鐵及冷激鑄鐵(tiě)等。

2.凸輪軸裝配工藝

為了避免鑄鐵冷激工藝的不(bú)足,有些廠家在凸輪表麵的強化上采用了"氬(yà)弧(hú)重熔淬火"技術,利(lì)用電弧束,對灰鑄鐵凸輪軸工作表麵進行硬化,此工藝生產的凸輪軸耐磨性和熱穩定性好,生產合格率高,淬火(huǒ)前加工(gōng)性好。工藝過程包(bāo)含清洗、整體預熱、局部重熔淬火和整體冷卻4個工步。

凸輪軸裝配工藝方法主要(yào)有:

(1)熱套(tào)法常溫下,外部零(líng)件的孔和(hé)內部鋼管的外徑之間有過(guò)盈,裝配之前先對外部零件(凸輪(lún)、軸套)進行加熱,對內部鋼管進行冷卻。這種工藝方法在短暫時間內完成(chéng)聯接過程,在軸向(xiàng)尺(chǐ)寸和角度位置方麵都有很高(gāo)精度。

(2)管(guǎn)內滾壓擴張法利用滑動(dòng)滾壓原理(lǐ)使得薄壁鋼管在帶孔的外(wài)部零件中發生(shēng)局(jú)部的擴張(zhāng)。可以(yǐ)利(lì)用帶有(yǒu)滾(gǔn)壓過盈量,穿過內管的滾壓工具,使內管發生塑性擴張。上海通用(yòng)發動機裝配式凸(tū)輪軸就采用鋼球在鋼管內部擴張方式。

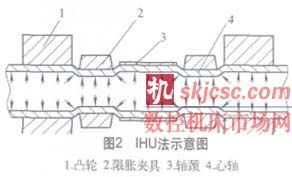

(3)內部高壓成形法(IHU見(jiàn)圖2)已經淬硬的凸輪圈與利用內部的(de)高壓力,使鋼管變形形成軸向聯接。通過在凸輪旁(páng)將(jiāng)鋼管材料(liào)往外壓出0.1mm左右而達到凸輪的軸向(xiàng)定位。

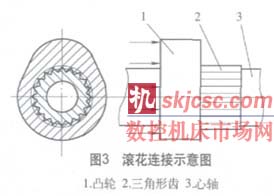

(4)滾花連接(見圖3)也屬於過盈裝配。區別在於連接耦合麵之一以滾花成(chéng)形麵代替原(yuán)來的圓柱麵,即裝配前軸(zhóu)體表麵連接處被預製(zhì)成類似花鍵形狀,在壓入(rù)過程中由於加工硬化現象,軸體上滾擠出(chū)的三角形齒類似於(yú)冷擠壓過程的衝頭,凸輪壓入軸中時三角形齒與(yǔ)凸輪內壁發生塑性和切削變形,使得三角形(xíng)齒鑲(xiāng)嵌在凸輪中,從而達到牢靠連接的目的。

3.裝配式凸輪軸製造工藝特點

談(tán)到凸輪軸必須提到的一個具有革命性的新技術(shù)就是裝配式(shì)凸輪軸。它與傳統整體式凸輪軸相比,具有質量輕、加工成本低、材料利用合理等優點。

裝配式凸輪軸是將凸輪、空心軸體和支撐軸頸等分別進行(háng)材(cái)料優化匹配,分體精密加工,再以某種連接方式裝配(pèi)而成。凸輪一般采用碳鋼或粉末燒結材料,軸體則采用中空無縫鋼管(guǎn),碳鋼凸輪經冷、溫精密鍛造成(chéng)形,並(bìng)進行高頻淬(cuì)火或滲碳處理,凸輪也可由(yóu)粉末燒結材料通過(guò)精密燒結成形技術燒(shāo)結成形。裝配式凸輪軸的製造工藝特(tè)點有以下幾個方麵:

(1)省略了毛坯件粗加工,工藝流程簡(jiǎn)單裝配(pèi)式凸輪(lún)軸隻需要在裝配後進行半精加工和(hé)精(jīng)加工(gōng)。

(2)加工(gōng)餘量小各凸輪采用精鑄部件,因而加工(gōng)餘量小,減(jiǎn)少了主油道(dào)的加工,設備加工單件時間短,產能(néng)高(gāo),有利(lì)於規(guī)模化生產。

(3)不同的零件可使用不同的材料裝配式凸輪軸可在不(bú)同零(líng)件上采用不(bú)同材料。如凸輪采用粉末冶(yě)金或鑄鋼,凸輪軸采(cǎi)用(yòng)冷(lěng)拔鋼管。

(4)適應產(chǎn)品多品種柔性(xìng)化要求通過(guò)更換(huàn)不同的軸頸(jǐng)和磨削不同(tóng)的凸輪型線即可生(shēng)產出多品(pǐn)種(zhǒng)的凸輪軸。生產線隻需通過更換安裝盒中的軸頸模具和切換磨床程序即可。

與傳統的一體式凸輪軸相比,鋼質軸體(tǐ)中(zhōng)空裝配式(shì)凸輪軸可減輕質量25%~46%,凸輪軸是一種不斷加速和減速的旋轉質量,其加速(sù)和(hé)減速伴(bàn)隨著能量的消耗,減輕凸輪軸的質量對發動機節能具有重要意(yì)義。

三、曲軸

相對來說,曲軸(見圖4)的製造技(jì)術在近年來發展變化不大。在材料的(de)選用上曲軸主要有鍛鋼(gāng)和(hé)球(qiú)墨鑄鐵兩大類(lèi)。而由於球墨(mò)鑄鐵的切削性能良好,和鋼質曲軸一樣可以進行各種熱處理和表麵強化處理來提高曲軸的抗疲勞強度、硬(yìng)度和耐磨性,更重要的是球(qiú)墨鑄鐵曲軸成本隻有調質(zhì)鋼(gāng)曲軸成(chéng)本的(de)1/3左右,所以球墨鑄鐵曲軸在國內外得到了越來越廣泛應用。目前,歐美的85%以上發動機、日本60%以上的發(fā)動機采用球墨鑄鐵曲軸。

在曲軸的(de)表麵強化技術上各廠家采用的技術主要有:

1.表麵感應淬火

強化機理:表層材料硬度提高,圓角形成(chéng)殘(cán)餘壓應力。

強化效果:零(líng)件彎曲疲勞極限提高幅度,鍛鋼曲軸在80%以(yǐ)上,球鐵曲軸在20%左(zuǒ)右。

鋼+軸頸及圓角表麵感應淬火:是目前承(chéng)載能力最高的一種曲軸材(cái)料(liào)工藝(yì)組合,為重型及高爆壓發(fā)動機所廣泛采用,但其工藝難度較(jiào)大(變形(xíng)、淬硬層均勻性、圓角表(biǎo)麵(miàn)質量等)。

2.氮化

強化機理(lǐ):表層形(xíng)成(chéng)硬化層,圓角產生殘餘壓應力。

強化效(xiào)果:彎曲疲勞極限提高幅度,鍛鋼曲(qǔ)軸在30%~60%;球鐵曲(qǔ)軸在20%~40%。

氮化屬於一種整體表麵處理工藝,因其能耗高、效率低(dī)、成本高、強化效果有限、對環境造成汙染等缺(quē)點,將逐步被淘汰。

3.圓角滾壓

強化機理(lǐ):圓角形(xíng)成大的殘餘壓應力場,表層材料冷(lěng)作(zuò)硬化。強化效(xiào)果:零件彎曲疲勞極限提高幅度,鍛鋼曲軸在80%以上,球鐵曲軸在100%以上。球鐵+軸頸表麵感(gǎn)應淬火+圓角滾壓是目前性價比最高的一種(zhǒng)曲軸材料工藝組合,雖然其疲勞強度(dù)較同等圓角淬火鋼曲軸(zhóu)低15%左右,但它(tā)具有成本下降40%~50%、減重8%以上(shàng)、耐磨性好、減振降噪等優點。

圓角滾壓球鐵曲軸廣泛應用於輕型車和轎車發動機,它在相當程度上可取代鍛鋼曲軸用於中(zhōng)等增壓的柴油(yóu)機。

四、缸體(tǐ)、缸蓋

缸體、缸蓋(gài)(見圖(tú)5)作為發動機最核心的零部件,是幾乎所有(yǒu)發動機廠家都是必選的自製件項目。

缸體、缸蓋的材料和毛坯製造工藝有了很大的發展。

1.缸體、缸蓋的材料

灰口鑄鐵由於其具有(yǒu)缺口敏感性高、機械強度較低等(děng)缺點,逐步(bù)被(bèi)抗拉強(qiáng)度、屈服強度、塑性(xìng)、衝擊韌性高,耐磨、減振、工藝性能好的球墨鑄鐵所替代。但是球墨鑄鐵也存在鑄造工藝性(xìng)能差,成分控(kòng)製要求高,流動性較(jiào)差,收縮較大等(děng)缺(quē)點。而蠕墨鑄鐵具有球(qiú)墨鑄鐵的強度,又有與灰鑄鐵相比又有類似的防振、導熱能力(lì)及鑄造性能,在大功率發動機氣缸體和柴油機氣缸蓋上(shàng)應用越來越廣泛。

(1)鋁合金鋁合金是汽車上應用發(fā)展最(zuì)快和最廣泛(fàn)的輕金屬,它(tā)的優點非常顯著:①鋁代鐵,每(měi)采用1kg鋁(lǚ),大(dà)約可減輕汽車自重2kg。②工藝性好,鋁(lǚ)合金熔點低,可采用先進的金屬模型工藝,生產(chǎn)效率高,尺寸精確,表(biǎo)麵光潔。③加工餘量小,鋁(lǚ)合金的切削速度(dù)也可為鐵的幾(jǐ)倍,機加工的綜合(hé)成本低。

(2)鎂合金而在最近鎂合金由又異軍突起,成為高檔發動機(jī)的重要選材(cái)之一,它的突出優勢是(shì):①比強度和比剛度高優於鋼和(hé)鋁(lǚ)合金,遠(yuǎn)大於(yú)工程(chéng)塑料。②具有耐高溫、抗腐蝕和抗(kàng)蠕變性能。③它比鋁輕1/3,比鋼鐵輕3/4,比非金屬的塑料還輕1/5。④鑄造工(gōng)藝性好。壓鑄鎂合金有可鑄(zhù)造性的(de)突出優勢,鑄造壁厚(hòu)可(kě)以達到1~1.5mm,拔模(mó)斜度1°~2°。

2.缸體、缸蓋的鑄造方法

傳統的有色金屬鑄造一般采用的方法包括重力鑄造,低壓鑄造和壓力鑄造(zào)發展比較快的新鑄造方(fāng)法主要有消失模技術(shù)和半固態成形技術。

(1)消失模技術消失模技術作為一種比較先(xiān)進的鑄造方法,它的技術要點是將與鑄件(jiàn)尺寸形狀(zhuàng)相似的石蠟或泡沫模型(xíng)粘接組合成模型(xíng)簇,刷塗耐火塗料並烘(hōng)幹後,埋在幹石英砂中振動造形,在負壓下澆(jiāo)注,使模型氣化,液(yè)體金屬占據(jù)模型位置,凝固冷卻後形(xíng)成鑄件。它的優點是:①鑄件精度(dù)高。該工(gōng)藝無需取模、無(wú)分(fèn)型麵、無砂(shā)芯,因而鑄件沒有飛邊、毛刺和拔(bá)模斜度,並減少了由於型芯組合(hé)而造成的尺寸誤差。鑄件表麵質量好加工餘量小,和傳(chuán)統(tǒng)鑄造方法相比,可以減(jiǎn)少(shǎo)40%~50%的機械加(jiā)工量。②設計靈活。可以通過泡沫塑料模片組合鑄(zhù)造出(chū)高度複雜的鑄件。③無傳(chuán)統鑄造中的砂芯。因此不會出現傳統砂型鑄造中因砂芯尺寸不準或下芯位置不準確造成鑄件壁厚不均。④清(qīng)潔(jié)生產。型砂中無化學粘接劑,低溫(wēn)下泡沫塑(sù)料對環境無害,舊砂回收(shōu)率95%以上(shàng)。

其材料的適用性好與差(chà)的(de)順序大致是灰鑄鐵-非鐵合金-普通碳素鋼-球墨(mò)鑄鐵-低碳鋼和合(hé)金鋼(gāng)。

消失模鑄造(zào)工(gōng)藝在發動(dòng)機上(shàng)的應用主要是(shì)製造鋁合金缸(gāng)蓋,從1990年開始通用,菲亞特、寶馬等公司相繼建成了大規模的消失模鑄造生產線,PSA集團也使用消失模技術生產鋁缸蓋。

(2)半固(gù)態成形技術半固態(tài)成形技(jì)術是由(yóu)於處於固-液相區間的合金經過連續攪拌後呈現出低的表觀粘度,此時在結晶過程中形成的樹枝晶(jīng)被粒狀晶代替。這種漿料(liào)很容易變形,隻要加很(hěn)小(xiǎo)的力就可以充(chōng)填複雜的型腔,從(cóng)而開發出一種(zhǒng)新的金屬成形方法--半固態金屬(shǔ)成形。

半固態壓鑄(zhù)成形技術的優點主要是廢品率的降低;模具壽命延(yán)長;表麵致(zhì)密、缺陷少(shǎo),降低表麵處理等後處理費用;可製造普通(tōng)液態成形(xíng)不能製(zhì)造的零(líng)件。

目前,此項技術在汽車上(shàng)機加(jiā)件的(de)應用主(zhǔ)要還是一些尺寸較(jiào)小的零件,據稱本田公司已成(chéng)功地把"半(bàn)固態鑄造技(jì)術"用於其最新(xīn)的轎車柴(chái)油機鋁合金缸體(tǐ)的(de)生產。它較同尺寸的常規鑄鐵缸體減(jiǎn)輕了15kg,而剛度(dù)卻顯著(zhe)增加。

3.缸體曲軸箱軸承座裂解加工

在缸體的製造上還要提到的一個新技術就是"缸體曲軸箱(xiāng)軸承座裂解加工工藝"。它是受連杆漲斷工(gōng)藝的啟發,將本體軸承座和軸承蓋鑄造成一體的缸體,人為地製成裂解槽,然後(hòu)用特定方法控製裂紋擴展,達到本體軸承座與軸承蓋分離。

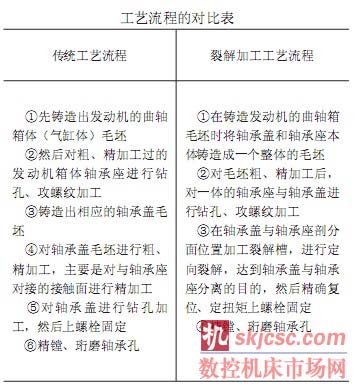

附表是工藝流程的對比:

裂解工藝使(shǐ)曲軸箱軸(zhóu)承座由分體加工變為(wéi)整體加工,省去了缸體與主軸承座結(jié)合麵的加工等工序(xù),具有加工工序(xù)少、節省精加工設備、產品質量高、生產成本低等(děng)優點。據德國大眾汽車公(gōng)司計算,就(jiù)軸承座的裂解加工而言,可以減少設備投資30%,節(jiē)省量輔具費用40%,節約動能40%。可見裂(liè)解工(gōng)藝的經濟效益是(shì)明顯的。

綜(zōng)上所述,當今發動機機加件的製造技術的技術進步(bù)得益(yì)於材料、鑄造、設備、工藝、檢測和電子等多方麵(miàn)的技術發展,呈現跨學科、跨專業、綜合(hé)性的特點。發動機的零部件(jiàn)的新技術應用(yòng),不(bú)單單是零(líng)件本身材質和加工方法的變革,而且和發動機產品的改進密不可分,同時它也促進了發動機產品的技術進步。

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com