0 前言

不鏽鋼閥體類(lèi)零(líng)件中存在著非常複雜的孔係(xì),其中的小深孔加工(gōng)問題(tí)是困擾實際生(shēng)產的一(yī)大難題。小深(shēn)孔鑽削問題是一個長期困擾機械加工領域的難題,研(yán)究人員通(tōng)過提高主軸轉速的手(shǒu)段來降低切屑厚度,以降低切削力、減少鑽頭折斷概率,並取得了較好的加(jiā)工效(xiào)果。但由於加工手段和(hé)刀(dāo)具條件的限製,高速鑽削不鏽鋼等難加工材料時(shí),無法解決切削發熱量大、加工硬化和刀具磨損嚴(yán)重等問題,研究人員曾得出了高速鑽削技術(shù)不(bú)適用於難加工材料小孔加工的結論。隨著加工手段(duàn)的豐富和刀具製造技(jì)術的提高,出現了專(zhuān)門用於不鏽鋼(gāng)小孔加工的高速內(nèi)冷鑽頭,為不鏽(xiù)鋼閥體零件小深(shēn)孔高速(sù)鑽削(xuē)加工(gōng)提供(gòng)了條件。但由於高速(sù)鑽削(xuē)加工(gōng)的限製條件較多,國內外關於不鏽鋼小深孔高速(sù)鑽削的研究還非常少見。

本文將在分析高速(sù)鑽削技術加工不鏽鋼小深孔難點的基礎上,提出(chū)適應於不鏽鋼小深孔高速(sù)鑽削的解決方(fāng)法,並通過鑽削(xuē)試驗對上述方法(fǎ)進行驗證。

1 不鏽鋼小深孔(kǒng)高速鑽削的關(guān)鍵技術問題與解決措施

不(bú)鏽鋼小深孔加工既屬於難加工結構加工問題,也屬於難加工材料加工(gōng)問題。相對於普通小深孔鑽削, 高速鑽削加工不鏽鋼小深孔更加困難,主要體現(xiàn)在切削熱(rè)問題和排屑問題2 個方麵。

(1)切削熱問題

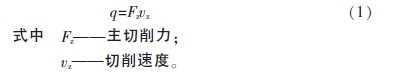

切削過程(chéng)中,切削功的(de)表現形式為切削熱;其他切削參數相同的情況下,切削速度越高,單(dān)位時間消耗的切削功越多,單位時間發熱量也越大。單位時間發熱量(liàng)

由於材料強度高、切削速度快,不鏽鋼小深孔高速鑽削加工時發熱量極大。由於鑽頭在半封閉的環境下工作,切削熱(rè)很(hěn)難散失。如果不能采取有(yǒu)效手段將切削熱排出孔外,孔內會因切削熱積累產生(shēng)極(jí)高的溫度;高溫下鑽頭(tóu)發生退火(huǒ),強度(dù)和耐磨性能迅速下降,切削能力急劇降低;隨著溫度升高,黏結磨(mó)損和擴散(sàn)磨損成為刀具的主要磨損方式,鑽頭使用(yòng)壽命大幅(fú)降低。

工程實踐中通常采用切削液來解(jiě)決(jué)切削(xuē)熱問題。對於(yú)小直徑深孔鑽削加工,很難從外部將切削液(yè)注入切削區(qū), 隻能使用帶(dài)有內冷結(jié)構的鑽頭解決。

假設鑽削過程(chéng)中切削熱完全、均勻地傳遞給切削液,切削區溫度(dù)與切削液溫度一致,則切削熱總量

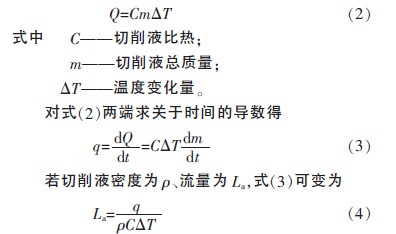

由式(4)可知(zhī),要維持切削區溫升不(bú)變(biàn),切削液的(de)流量La需與切削速度(dù)vz成(chéng)正比(bǐ)。若ΔT 為特定數值時,可以計算得到切削液流量(liàng)。由於鑽(zuàn)頭截麵形狀複雜,將鑽頭與孔作為整體考(kǎo)慮,由流體力(lì)學知識(shí),要達到所需流(liú)量La,切削液的供液壓力

(2)排屑問題

排屑問題是小直徑深孔鑽削加工(gōng)中的普遍難(nán)題。由於小鑽頭螺旋槽(cáo)淺、排屑困難,小深孔鑽削加工時經常會出現切屑堵塞問題。高(gāo)速鑽削時切削速度高,切屑產生速度也隨之增加,排屑問題更加突出;由於(yú)不鏽鋼(gāng)材料強度和韌性好,產生的切屑不易折斷,進一步增加(jiā)了排(pái)屑難度。大量切屑堆積在孔內很容易卡死(sǐ)鑽頭,造成鑽頭折斷。

要解決小深孔高(gāo)速(sù)鑽(zuàn)削(xuē)的排(pái)屑問題,一種途徑是采用步進鑽孔的方法,通過鑽頭反複回退將切屑帶出孔外;另一(yī)途徑是使(shǐ)用大流量的切削液(yè)將孔內堆(duī)積的切屑強行排(pái)出孔外。步進鑽(zuàn)孔(kǒng)(又稱啄式鑽孔), 是在鑽削過程中通過鑽頭周期性地回退來實現排屑和冷(lěng)卻鑽頭的一種鑽削方式(shì)。大量試驗證明步進鑽削是一種非常(cháng)有效的小(xiǎo)深孔加工手(shǒu)段。但是,由於(yú)鑽頭反複回退需要消耗大量時間,加(jiā)工效率偏低(dī)。使用切削液強行排屑的(de)方法與解決切削熱問題的方法一致,可以實(shí)現解決方法的統一。切削速度為vz時切屑生成速度(切(qiē)屑流動速度)

![]()

式中ξ———切屑變形係數(shù)。

要使切削液能夠強行帶走切屑,切削液的流速需遠大於切屑(xiè)生(shēng)成速(sù)度。假定切削液的流速va需要(yào)達到切屑生成速度的n 倍時才能達到強製排屑的作用。若鑽頭(tóu)兩螺(luó)旋槽橫截麵積和為A,則即強製排屑(xiè)所需切削液流量也與切削速度成正比。

![]()

綜上(shàng)所述,要使高速鑽削順利進行,切削液的流量、壓力必須同(tóng)時滿足散熱和排屑兩方麵的要求。由於與流量相關的多個參數無法通過測量或計算方法得到,下麵(miàn)將通過切削試驗,結合機床的實際情況選取。

2 不鏽鋼小深孔高速鑽(zuàn)削試驗

由於小(xiǎo)深孔鑽削過程中的切削熱無法直接測量, 試驗中利用鑽頭的(de)磨損來間接表示(shì)切削熱情況。

切削試驗在2 台MAZAK VCN510C 型立式加工中心上進行(háng),其中1 台經過改造,冷卻泵(bèng)最大額定壓力提(tí)高至15 MPa。

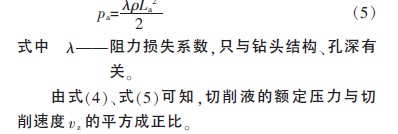

分別使用普通麻花(huā)鑽頭和高速內(nèi)冷鑽頭(tóu)在易切削不鏽鋼(gāng)材料上加工(gōng)直徑2.5 mm 深80 mm 的孔,加工(gōng)參數(shù)如(rú)表1 所示。

使用普通(tōng)麻花鑽(zuàn)頭加工時, 在高速鑽削條件下(xià),切屑很快便(biàn)將鑽頭卡死造成鑽頭折斷。因(yīn)此使用外冷(lěng)卻切(qiē)削液無法實現(xiàn)高速切削。改(gǎi)用低速加工(gōng)參數加工時,由於堵屑嚴重,加工過程(chéng)中必須頻繁退刀(dāo)排屑。加(jiā)工過程每進給1 mm 需要退刀排屑一次, 每孔加工時間約2 min。平均每支鑽頭可加工150 個孔。

使用高速內冷(lěng)鑽頭(tóu)在未改造的加工中心上加工時,堵屑問(wèn)題仍然非常嚴重,加工過程中仍需(xū)頻繁退刀排屑。每孔加(jiā)工時間幾乎與使用普(pǔ)通麻花鑽時相同。

使用高速內冷鑽頭在經過改造的加工中心上加工時,未出現堵(dǔ)屑問題(tí),加工可直接鑽通,中途不用退刀。每(měi)孔加工時間約30 s(包括輔助時間)。平均每支鑽(zuàn)頭可加工800 個孔。從壓力表示數可(kě)以看出(chū),冷卻泵的輸出壓(yā)力(lì)始終維持(chí)在10 MPa 以上,說明高壓冷卻(què)泵的流量能夠滿足該孔高速鑽削要求。

從上述試驗可以看出, 在(zài)使用普通麻花鑽(zuàn)、外冷卻液的條件下,由於切削(xuē)過程中產(chǎn)生的大量切屑無法排出,很容易(yì)卡死(sǐ)鑽頭(tóu)造(zào)成鑽頭折斷,無法實現高速鑽削。在使用外冷卻方式時,由(yóu)於切削液無法深入孔內,切削熱很難散失,鑽頭磨損比較嚴重;由於鑽頭容屑空間小、切屑不易折斷等原因,堵屑問題也非常嚴重。在低壓內冷卻(què)液條件下,堵屑問題仍然無(wú)法(fǎ)解決,仍然無法實現高(gāo)速鑽削(xuē)。在高壓(yā)內冷卻液條件下,堵屑問題得到解決,切削液帶走切屑的同時(shí)也將切(qiē)削熱帶出孔外,切(qiē)削熱問題也(yě)隨之解決,加工效率顯著提高。

3 結語

本文分析(xī)在不(bú)鏽鋼小深(shēn)孔高速鑽削加工技術難點的基礎上,通(tōng)過使用高速內冷鑽頭和高壓大流量切削液實現了不鏽鋼小(xiǎo)深孔的高速鑽削加工。論文的研(yán)究結果不(bú)僅對提高不鏽鋼小(xiǎo)深孔(kǒng)的加工效率有非常重要的工程意義,對(duì)高速鑽削技術在其(qí)他難加(jiā)工材料加工中應用也有一定的參考價值。

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com