1 引 言

在生產和生活中, 旋轉的機械在運轉時有時會產生(shēng)振動, 這樣的振動是無(wú)益的。長時間的振動(dòng)會造成能量轉換(huàn)過程中巨(jù)大(dà)的浪費, 嚴重的時候甚至(zhì)產生斷裂, 引(yǐn)發事故。為避免類似的現象發生, 對旋轉(zhuǎn)體做(zuò)動(dòng)平衡是非常(cháng)有效的手(shǒu)段(duàn)。對於剛性轉子, 其工作轉速n 一般低於轉(zhuǎn)子一階(jiē)自振頻率nc ,即n < ( 0. 6 ~ 0. 75) nc , 這類轉子不考慮其(qí)轉軸的彈性變形, 對於(yú)高度為h , 直徑為d 的剛性轉子, 當h/ d < = 0. 2 轉子的質量可以看作分布在同一(yī)平麵內(nèi)。[ 1] 其旋轉不平(píng)衡的原因是轉子的重心不與軸線重合。類似(sì)於刹車(chē)盤這種(zhǒng)圓盤狀的剛性轉子都可以在本平衡機上進行校正。

2 平衡機係(xì)統結構設計

2.1 1 測試(shì)係(xì)統結構設計(jì)

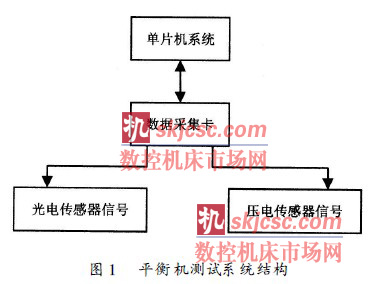

本平衡機測試係統采用基於影響係數法[ 2] 的動平衡檢測原理, 主要包括數據采集模塊、單片機係統、偏(piān)心振動壓電傳(chuán)感器模(mó)塊和相位測量光電傳感器模塊等組成, 如圖1 所示。

數據采集卡包括以下功(gōng)能電路:

1) 基準信號發生器, 通過對光電傳感(gǎn)器采集的信號進行整型, 變為方波信(xìn)號分兩路, 一路經過鎖相環倍頻, 生(shēng)成開關電容濾波器的控製信號; 另一路送單(dān)片機係(xì)統進行不(bú)平衡角度的(de)測量。

2) 開關電(diàn)容濾波電路[ 3] , 通過開關電容濾波器(qì)的傳感(gǎn)器信號被濾除了與轉速不同頻率的(de)其他噪聲。

3) 程控放大電路(lù), 因為檢測到的不平衡(héng)電壓(yā)信號是變化的, 當電壓信(xìn)號(hào)變化(huà)時, 有(yǒu)必要選擇合適的電壓放大倍數。通過(guò)程序選擇電壓放大電路中電阻的大(dà)小實現程控放大。

轉子(zǐ)在旋轉過程中產生的離心力壓迫主軸振動。位(wèi)於主軸(zhóu)上的壓電傳感器檢測到這個壓力並轉化為電壓信號輸出到數據采集模塊中; 另一路安裝在(zài)轉子(zǐ)主軸邊的光電傳感器產生與主軸旋轉同頻率(lǜ)的參(cān)考信號, 兩路信號進入數據采集卡, 數據采集卡負責將傳感器采集的信號進行放大, 整形(xíng),濾波。經處理後的信號進入C51 係(xì)列單片機係統的下位機進行(háng)不平衡量與不平衡相位的計算與處理, 得到相位與幅值(zhí)信號, 經(jīng)RS- 232 串口傳至(zhì)上位機顯示和進行相關計算, 由上位機(jī)程序判斷銑削弧度, 計算銑削深度和銑削(xuē)位置。隨後上位機將角度信號和深度信號發送(sòng)至(zhì)PLC 並使各執行部分(fèn)進行銑削去重的步驟。本機選用歐姆龍PLC 作為控製器, 負責對各執行部件進行電氣控製。

2.1 2 PLC控(kòng)製電路設計

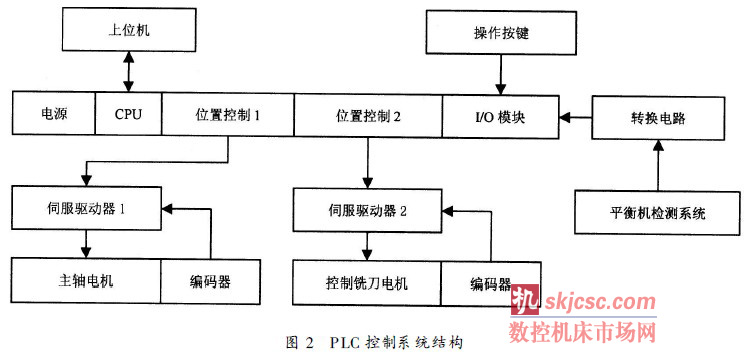

可編程序控製器( PLC) 是以微機技術為核心的通用工業控製裝置[ 4] , 它是將傳統的繼電(diàn)器(qì)- 接觸器控製技術與計算機技術和(hé)通信技術融於一體,具有功能強大、環境適應性好(hǎo)、編程(chéng)簡單、使用方便等優(yōu)點。本(běn)機選用歐姆龍公司的PLC, 伺(sì)服係統選用三菱公司Minas A4 係列交流伺服係統。並采用位置控製方式對電機進行精確控製。圖2 為PLC 控製(zhì)係統結構圖(tú)。

3 銑削(xuē)去重數學模型

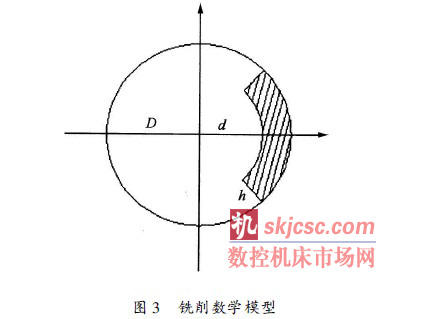

不平衡量通常在(zài)工程中采用重徑積(jī)來表(biǎo)示,如: 100 的物理意義(yì)為(wéi): 在100 的半(bàn)徑處其殘餘的不平衡量為1。平衡去重就是要在檢測出對(duì)應的相(xiàng)位去掉固定大小的(de)不平衡量( 單位為) 。平衡機去重方法有(yǒu)很多, 工程中常用的包括鑽(zuàn)削去重法, V 型銑削去重法, 外圍圓弧(hú)銑削去重法等。針對刹(shā)車盤這種盤狀(zhuàng)工件, 去(qù)重係統(tǒng)采用外圍圓(yuán)弧銑削方法進行操作。此方法的優(yōu)點是一次去(qù)重量大(dà), 加工速度快, 效率高(gāo), 便於程序控製。

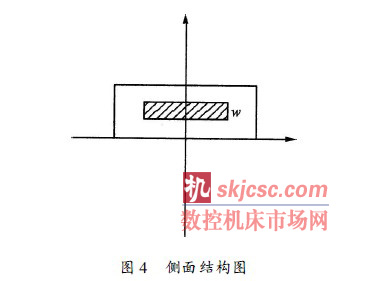

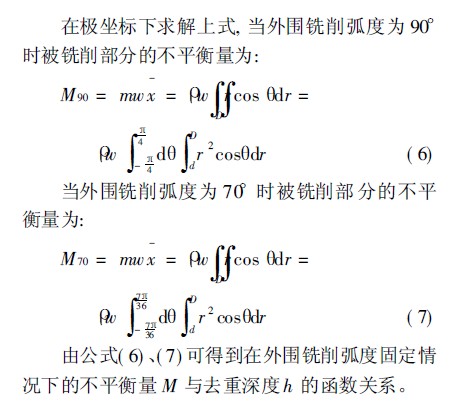

去重量與去(qù)重深(shēn)度和(hé)去重弧度有關, 按照實際工藝要求, 采用(yòng)定長變深的去重策略[ 5] , 即固定刹車盤外圍銑削弧度為或。根(gēn)據測(cè)量的不平衡量大小(xiǎo)由程序判斷銑削弧度, 調整銑削深度不至於過深。根據上述特點如圖(tú)3 建立幾何(hé)去重模型: M= 不平衡量(liàng)h = 去重深度D = 工件(jiàn)半徑Q= 工件密(mì)度B= 外圍銑削(xuē)弧度, 圖4 為圖3 的側麵結構圖。

圖中陰影部分為(wéi)通過外圍圓弧銑削掉的部分,根據(jù)對(duì)稱性, 被銑削掉的部分的重(chóng)心處(chù)於圖3 中的橫軸上。由於在自動去重中, 工件半徑D, 銑刀刀(dāo)寬w 都是已知量, 因此(cǐ), 需要找出此不平(píng)衡量與銑(xǐ)削深度h, 外圍銑削弧度B之間的函(hán)數關係。

4 上(shàng)位機(jī)軟件設計

組態(tài)王開發監控係統軟件是新型的工業自動控(kòng)製係統正以標準(zhǔn)的工業計算機軟、硬件平台構成的集成係統取代(dài)傳統(tǒng)的封(fēng)閉式係統, 它具有適應性強、開放性好、易於擴展、經濟、開發周期短等優點。

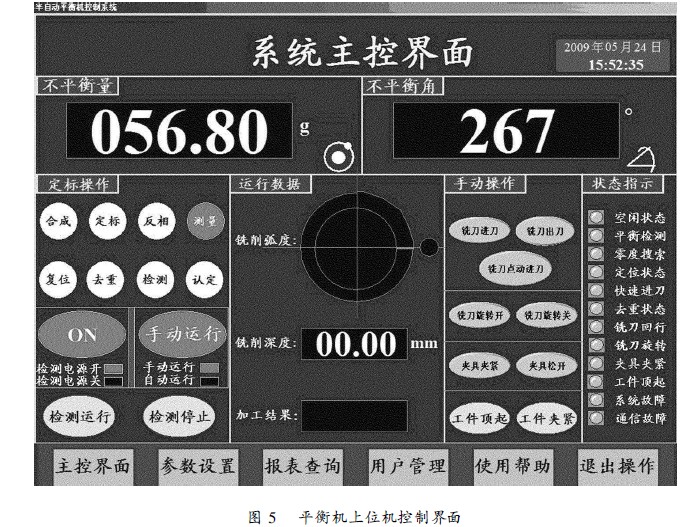

應用亞控公司的組態王(wáng)軟件(jiàn)開發的控製界麵,顯示測量出的(de)工件不平衡(héng)量與不(bú)平衡角度的實時值, 並且能夠實時顯示銑削運行的狀態。係統支持手動(dòng)與自動(dòng)兩(liǎng)種方式, 當係統處於(yú)手動狀態(tài)時, 銑刀的伸縮(suō), 銑刀(dāo)旋(xuán)轉, 主軸(zhóu)與夾具的氣動控製都可以進行手動操作。當係統處於自動狀(zhuàng)態(tài)時, 隻需要操作人員(yuán)將工件放置到工位(wèi)上, 點擊(jī)/ 工件夾緊0後, 係統將自動對工(gōng)件進行測試和銑削去重, 去重完成後汽缸自動頂起工件並保存數據。控製係統軟件還包括參數設置, 報表查詢, 用戶密碼管理等界麵。本係統(tǒng)控製主界麵如圖5。

動平衡測試與工件去重都在機床上(shàng)完成, 控製台負責進行測試操作、參數設置以及實時(shí)監控去重流程。控製軟件界麵友好, 方便操作, 並具有實時數據存儲, 報表記錄、查詢、打印等功能。動態數據交換( Dy namic Data Ex chang e , DDE) 是Window s提供的一套基於消息的數據交換協議。在實(shí)際工程中經常需要對批量加工的數據進行保存, 組態王的報表功能能滿(mǎn)足這種需要。其中報表的管(guǎn)理需要組態王(wáng)和Ex cel 進行數據交換, 基於DDE 的處理[ 6] , 組態能夠將每次加工(gōng)前後的不平衡量, 不平衡角度以及加工日期時(shí)間等數據以數據庫的形式保存(cún)起來, 方便以(yǐ)後(hòu)的查(chá)詢、管理。

4 結 論

采用組態王編寫的上位機控製係統能直觀的顯示不平衡量值以及不平衡角度的具體位置, 且能方便的監(jiān)控(kòng)銑削狀態。基於PLC 控(kòng)製的交流伺服電機的精確控(kòng)製使平衡機自動去重達到高(gāo)精度的要求, 減少了係統中的校正誤差。大量實踐證明該平衡(héng)機一次去(qù)重率能達到90%以上。而且對(duì)於類似的需要通過銑削(xuē)進行(háng)平衡的盤狀轉子(zǐ)具有廣泛(fàn)的通用(yòng)性。

如果您有機(jī)床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com