1 引言

隨著先進製造技術的發展,數控機床(chuáng)的應用越來越普及(jí),焊接自動化設備也(yě)不斷應(yīng)用。數控機床的精度是保證數控(kòng)激光焊接加工過程中精度的重要因素。數控機床(chuáng)的位(wèi)置精度(也稱定位精(jīng)度(dù))是機床主要執行件(如工作台、主軸箱等)運動到程序所設定的目標的能力。在有定位裝置的(de)機床中,特別是(shì)數控係統中,位(wèi)置精度是一個重要(yào)的特征。因(yīn)此確(què)定機床的位置精度對於激光焊接的(de)精度(dù)控製和工(gōng)藝(yì)設計(jì)具有重(chóng)要意義。

2 位置精度及計算理論

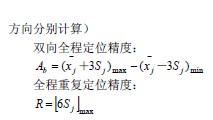

在一般的數控機床測試中,定位精度主要包括以下幾項:定位精度、重複定位精度和反向間隙。定(dìng)位精度的檢測常用(yòng)兩套標準,代數定義法與(yǔ)數理統計定義法。目(mù)前,我國(guó)各類數控機床的定位(wèi)精度,采用數理統(tǒng)計定義法(fǎ)實施評定。數(shù)理統計定義法是對全行程上選取m 個目標位置,分別從正負兩個方向進行有限的n 次定位,測出每次移動時的位置偏差,所有位置偏差,是服從正態分布規律的隨機變量,可以用有限個子樣的統計量−x(平均值),S(標準偏差)來近似代替n 趨近(jìn)無窮時的母體統計量(liàng)μ(數學期望)和σ(標準方差),正(zhèng)負向分別畫出一條正態曲線,所有可能位置的99.73%的±3S 作為分散性寬度,這(zhè)樣就可以計算出位置(zhì)誤(wù)差的各評定指標(biāo)。

重複定位精度:Rj = 6S j(正負方向分別計算)單向全程(chéng)定位精度

![]()

3 位置精度測試

3.1 激(jī)光幹涉儀組成

本機床測量采用英國(guó)Renishaw 公(gōng)司(sī)的ML10 激光(guāng)幹涉儀。其組成包括:三角架、ML10 激光頭、PC10或PCM10 顯示/控製接口卡、相應的光學器件(分光鏡、反光鏡)、EC10 環境補償單元、數據分析軟件包等,如圖(tú)1。

ML10 激光幹涉儀的工作波長為0.633μm,長期穩定性(xìng)在1×10-7 以上。采用PCM10 接口卡與計算機進(jìn)行數據傳送。係統帶有EC10 環境補償(cháng)單元,用於測量溫度、壓力和相對濕度這三(sān)個關鍵的環境參數,並把數據送(sòng)到PCM10 接口控製單元(yuán),以補償(cháng)波長的綜合變化。

3.2 激光幹涉儀(yí)測量原理

激光幹涉儀進行線性位置精度測量時運用的是一個光學元件相對於另(lìng)一個光學元件間的相對運動。激光幹涉儀測量時兩束幹涉波形是由一束穩定的相幹激光經(jīng)過分光而得到的兩束光(guāng)波。這兩束(shù)光反射回來,經分光鏡後在檢波器處形成幹涉光束。若(ruò)兩束光的光程差不變,檢波器所得(dé)到的信號為兩束光相長幹涉和相消幹涉之間某一特定的穩定信號(hào)強度;若光程差(chà)值發生變化,檢測器得到的信號隨兩束光相長幹涉(shè)和相消(xiāo)幹涉在波長相差一周時發生改變。這些變化可記錄下來並(bìng)用於計算光程差(chà)的變化。

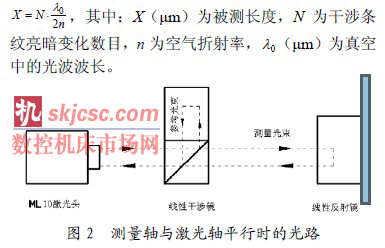

在線性測量(liàng)時,一個光束作(zuò)為基(jī)準固定不變(如(rú)將一(yī)個反射鏡(jìng)固(gù)定(dìng)在分(fèn)光鏡(jìng)上),以便將變化條紋轉換為第二個反射鏡位置變化。測量的基本公式(shì)為:

測量時係統的(de)布局如圖2,線性幹涉鏡放置在ML10 激光頭(tóu)和線性反射鏡之間的光路上,從ML10發出的光束(shù)在線(xiàn)性幹涉(shè)鏡處分為兩束相(xiàng)幹光束(shù),一束光從附加在線性幹涉鏡上的反射鏡(jìng)反(fǎn)射(shè)回激(jī)光頭,而另(lìng)一束(shù)光要經由另一個線性反射鏡反(fǎn)射回激光頭,這兩束反射光線在幹涉鏡內匯合(hé),由激光(guāng)頭(tóu)內檢波器監控這兩束(shù)光(guāng)束(shù)的幹(gàn)涉情況(kuàng)。當坐標(biāo)軸方向與(yǔ)激光方向垂直時,則應采用垂直的布局。

3.3 測試過程

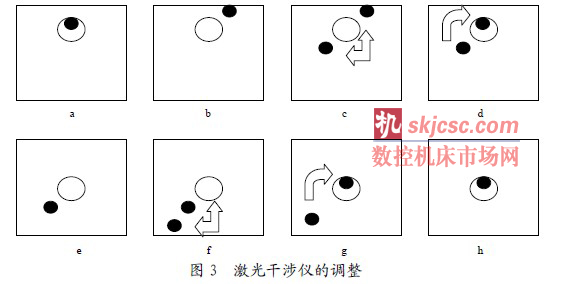

首先(xiān)按照圖2 所示安裝好幹涉鏡和反射鏡(jìng),然後(hòu)進行光(guāng)路調試。測試(shì)X、Y 軸的線性度時的調試過(guò)程如下:首先調整激光頭支架的水平,隻有(yǒu)這樣才能保(bǎo)證激光頭水(shuǐ)平。其次調整測量軸與激光平行,移動(dòng)光學(xué)鏡,使激光穿過光學(xué)鏡的中心並與鏡麵垂直。具體操作如下:將一個光學鏡放在機床的移(yí)動部件上,將機床靠近激光頭,使激光光束(shù)射到靶心上(圖(tú)3a),機床移動(dòng)到遠端,光束可能會偏離靶(bǎ)心(圖3b),上下左右平移激光頭,將光束調整到與靶心對稱的位置(圖3c),然後用傾斜和旋轉來調整激光頭,將激光光柵調整回到靶心(圖3d);再將機床移(yí)動到近端,此時(shí),光束仍然可能偏離(lí)靶心(圖3e),上下(xià)左右平移激光頭,將光束調整到與靶心(xīn)相(xiàng)差原偏差的兩(liǎng)倍的位置(圖(tú)3f),然後用傾斜和旋轉來調整激光頭,將激(jī)光光(guāng)柵(shān)調整回到靶心(圖3g);重複以(yǐ)上所有步(bù)驟,直到(dào)在全行程內,光(guāng)束均保持在靶心。最後,將另(lìng)一個光學鏡放到機床的靜止(zhǐ)部件上,調整使反射點與前麵那個反射點一起在(zài)靶心上即可(圖3h)。

調試直至全程範圍內都(dōu)能獲得可以用(yòng)來測(cè)試(shì)的信號強度,就(jiù)可以進行測試了。測試過程采用程序控製,主軸每運動一定的距離采集一次數據。數據采集軟(ruǎn)件會自(zì)動記錄並保存。

4 數據分(fèn)析

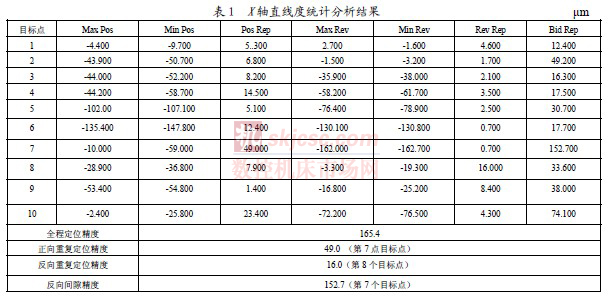

Ranishaw公司的ML10 激光幹涉儀自帶了相應的分(fèn)析軟件,通過該軟件對測量數據進行分(fèn)析,得出了機床在三個坐標軸方向上的定位(wèi)精度(A)、正向重(chóng)複定位精度(P)、反向重複(fù)定(dìng)位精度(R)和反向間隙(B)。其結果如表1。

為了(le)清晰,把正向和反向運(yùn)動分成兩個部分單獨分析。分別計算(suàn)出了每個目標點的位置誤差,並求得了(le)每個點多次趨向時的平均位置誤差(chà)。StandardDeviation 列表示的是每個目標點幾次正向趨近誤差的方差值。因為所有位(wèi)置偏差是服從正態分(fèn)布(bù)規律的隨機變量(liàng)。所以相應地(dì)計(jì)算出了每個目標點的x j + 3 S j−和x j - 3 S j−。在表中分別用mean+3s 和mean-3s 表示。

表1 分(fèn)析的是每個目標點的正向重複定位精度、反(fǎn)向重複定位精度和反向間隙。正向重複定位精度是用(yòng)正向運動時相應點的最大誤差max pos 減去最小誤差min pos 而求得。相應地,反(fǎn)向重複(fù)定位精度revrep=max rev-min rev。反向(xiàng)間隙用bid rep 表示,是通過(guò)同一個目標點(diǎn)正向和反向趨近時,最大誤差值與最小誤差值的差值。表1 的下麵列出的是測試軸所有位置的最終測試精度結果。

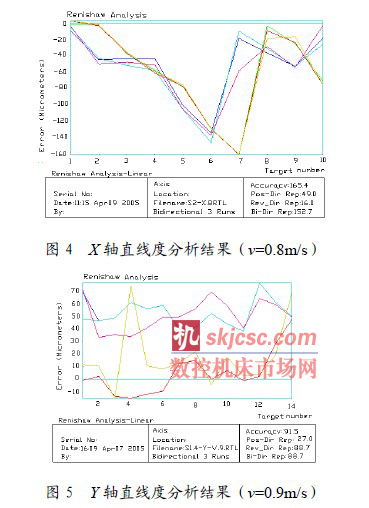

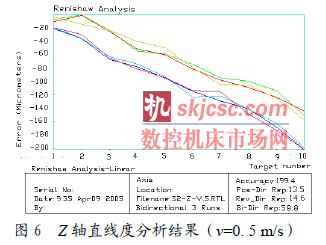

為了更形象地表示出(chū)測試過程每個點的位置誤差和整個測試軸的位置精度,該分析軟件提供了相應的折線圖,如(rú)圖(tú)4~6。

由圖4~6 分析可(kě)以得出如表2 所示的結果。各個軸中全程定位精度最(zuì)大的為Z 軸,其數值為199.4μm,正向重複定位精度最大的軸是X 軸,其數值為49.0μm。反向重複定位精度最大值為88.7μm,反向間隙最大(dà)值(zhí)為(wéi)152.7μm,分別是Y 軸和X 軸。通過分析可以看(kàn)出,不同的定位精度最大值(zhí)出現在不同的軸上。Y 軸的總體精度比較高,在使用機床時應盡量采用Y 軸作為工作(zuò)軸。而Z 軸的精度相對較低,這與Z 軸的有效行程較小,測量誤差較大有一定關(guān)係。

5 結(jié)論

通過采用(yòng)激光幹涉儀方法對機床(chuáng)進行(háng)測試,並對測試(shì)的結果進行分析,可以得出如下的結論:

a. 該(gāi)機床的位置精(jīng)度完全可以滿(mǎn)足激光自動(dòng)化焊(hàn)接要(yào)求的精度(300μm);

b. 當各軸的速度在一(yī)定範圍內時,速度對機床直線度幾乎沒有影響,如(rú):Z 軸v=0.3~1.0m/min 時, A=199.4~232.2μm;

c. 當速度很高時,速度對機床的直線度影響(xiǎng)很大,如X軸v 從1.8m/min 變到3.0m/min 時,A從88.2μm變為162.3μm,因此,在進行機械加工時,合理地選擇加工速度有利於提高零件的加工精度。

如果您有機床行業、企(qǐ)業相關(guān)新聞稿件發表(biǎo),或進(jìn)行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com