一、問題的提出

齒輪、蝸輪傳動精度要求越來越高, 對(duì)滾(gǔn)齒(chǐ)機的加工精度提出了更高的要求; 另方麵, 采用/ 滾剃(tì)珩0工藝成(chéng)批生產齒(chǐ)輪(lún)時, 由於在剃齒和珩齒加(jiā)工中會將一(yī)部分幾何偏心誤差轉化為運動偏心誤差, 故也要求滾齒加工具有較高的精度, 以免在(zài)剃、珩工序後公法線誤差超差。

分析滾齒機加工過程(chéng)可以發(fā)現, 引起工(gōng)件周節累積誤差(chà)的原因除工件安裝因素以外, 其主要(yào)原因一是滾齒機(jī)分(fèn)度傳動鏈的傳動誤差, 二是滾齒機工作(zuò)台軸(zhóu)線漂移( 詳見參(cān)考文獻(xiàn)[ 2] ) 。另據參考文獻[ 1] 介紹,工件周節累積誤差的(de)2/ 3 是由滾齒(chǐ)機的分度(dù)蝸杆蝸輪副( 特(tè)別(bié)是(shì)蝸輪的製造及安(ān)裝誤(wù)差) 造成(chéng)的。為(wéi)此采用各種各樣(yàng)的滾齒機(jī)補償裝置, 來補償滾齒機分度蝸杆蝸輪傳動副的傳動(dòng)誤差, 以達到(dào)提高加工精度的目的。現有滾(gǔn)齒機補償裝置有如下幾種型式: 蝸杆竄動式, 行(háng)星齒輪式, 凸輪擺杆式和以控製論觀點設(shè)計的消除傳動(dòng)誤差的機械反饋裝置等。以上幾種裝置均是由(yóu)設(shè)計(jì)誤差修正凸(tū)輪, 並改裝機床來形成分度蝸杆的附加轉動或附加軸向竄動, 從而造成分(fèn)度蝸輪的附加轉動來達到補償傳動誤差的目的, 均存在機床改裝複雜、需精確銼削修正(zhèng)凸輪(lún)、安裝(zhuāng)檢修麻煩等困(kùn)難, 而且有些裝置還存(cún)在著加工(gōng)不同齒數的直齒輪(lún)需(xū)銼削不同升程的凸輪的缺點。

針對上述問題, 筆者設計了(le)開(kāi)環數控誤差(chà)補償裝置, 簡介如下。

二、開環數控誤差補償裝置的結構與特點

1. 係(xì)統結構

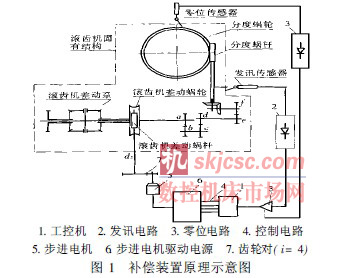

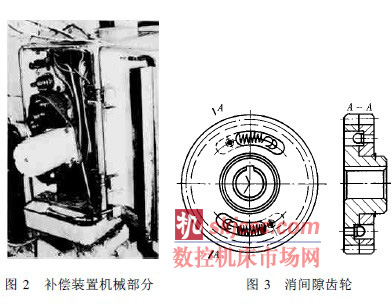

補償裝置原理參見圖1, 其由1 台工控機1、發訊電路2、零位電路3、控製電路4、步進電機5 及驅動電源6 和一對(duì)降速比i= 4 的齒輪(lún)副7 組成(chéng)。在滾齒機分(fèn)度蝸輪蝸杆傳動(dòng)誤差補償曲線中選定一點作為補償起始點, 再將其對應的工作台位置標定為(wéi)零點, 並設置零位傳感器及零位電路3, 作為補償的基準; 在(zài)滾齒機差動掛輪(lún)箱中(zhōng)取下差動掛輪架(jià), 在原安裝差動掛輪架的位置安裝重新設(shè)計(jì)的托架, 托架上裝有步進電(diàn)機5,步進電機5 的軸與(yǔ)滾齒機差動係d2 軸( 滾齒(chǐ)機差動係差動蝸杆輸入軸(zhóu)) 通(tōng)過一對降(jiàng)速比i= 4 的齒輪副(fù)7 相連( 如圖2) , i = 4 齒輪副7 主要作用是起(qǐ)係統(tǒng)連(lián)接作用, 同時也可降低步進電機5 的脈(mò)衝當量。圖2 所示表明(míng)機械裝置安裝簡單, 整個安裝過程(chéng)僅需幾分鍾(zhōng), 且不需作任何調整, 為消除齒輪副的正反轉的傳動間隙,固定在d2 軸上的大齒輪設計為如圖3 所示的消間隙齒輪。

2. 工作原理

首先精確檢測並擬合出滾齒機分度蝸輪蝸杆傳動誤差曲線, 然後將相(xiàng)應的補償(cháng)曲線按分度蝸輪(lún)轉角離散化(huà), 並存入工控機1 的EPPROM 中; 在加工直齒時,根據加工齒數(shù)按加工斜齒配(pèi)置分齒掛輪及選擇差動離合器, 根據加工中分(fèn)度蝸輪的不同轉角, 用工控機1 查找出相應轉角(jiǎo)的補償脈(mò)衝值, 驅動(dòng)步進電機5 高速正反轉, 將相應誤(wù)差修正量經(jīng)i = 4 的齒(chǐ)輪副7, 輸入到(dào)d2 軸上, 此補償運動經滾齒機差(chà)動蝸(wō)輪蝸杆副(fù)傳遞,在(zài)滾齒機運(yùn)動合成機構中與主(zhǔ)運動合(hé)成, 經分齒(chǐ)掛輪a、b、c、d、e、f和一對錐齒輪, 共同驅(qū)動分度蝸杆, 這樣, 分度蝸杆除主運動以外, 還迭加了一個從差(chà)動傳動鏈傳來的高速(sù)附加轉動, 從而使(shǐ)分度蝸輪產生附(fù)加轉動來補償其傳動誤(wù)差。

3. 工作過程描(miáo)述

首先向工(gōng)控機1 輸入要加工的齒(chǐ)輪齒(chǐ)數, 由工(gōng)控機1 根據存(cún)入的離散化(huà)的分度蝸輪蝸杆傳動誤差補償曲線及相應(yīng)的(de)脈(mò)衝當量自動計算出相應於蝸輪每齒的補償正反轉步進脈衝數; 按下(xià)補償開關後, 在工作台轉到設定(dìng)零位時, 由零位(wèi)電路3 發出補償允許信號, 這(zhè)時補(bǔ)償係統開始工(gōng)作, 由發訊(xùn)傳感器在分度蝸(wō)杆每轉一周時發出一個訊號, 經(jīng)由發(fā)訊電路2 處(chù)理後送至工控機1, 由工(gōng)控機1 的累加器計算出(chū)分度蝸輪距離零位的轉角, 然後根據分度(dù)蝸輪轉角查得相應(yīng)誤差修正脈衝量(liàng), 接著由控製電路4 控製(zhì)步進電源6, 驅動步進電機5 高速帶動固定在滾齒機差動係d2 軸上的消間隙齒輪, 通過運動合成機構(gòu)產生分度蝸輪的附加轉動(dòng)來補償工作台對應(yīng)該轉(zhuǎn)角位置的(de)傳動誤差, 工控機(jī)1 完成此工作(zuò)後返回待命狀(zhuàng)況, 等待發訊電路2 下(xià)一個信號的來臨(lín), 並在累加數等於分度蝸輪齒數時將累加器重置為初始值。形象一點的描述, 可把(bǎ)工控機(jī)1 加步進電機5 的組合認同為一個補償的(de)“數字凸(tū)輪”。

三、開環數控誤差補償裝置補償效果驗證

1. 驗(yàn)證條件簡述(shù)

1) 驗證用機床( 見表1、表2)

2) 切削齒坯

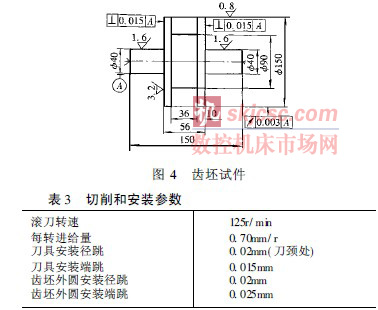

由於滾切加工時(shí), 影響工件(jiàn)周節累積誤差因素較多, 如每次工件的安裝偏心就帶有隨機性(xìng), 為盡可(kě)能地使有補償與無補償試驗中各項條件及工藝係統(tǒng)各特性參數相同, 保證可比性(xìng), 設計了如圖4 所示(shì)齒坯製造基準、加工(gōng)安裝基準與測量基準重合的高精度雙聯齒坯試件, 以保證在相(xiàng)同安裝條件下安裝夾緊、加工及測量。在加工中一次走刀加工出兩片輪齒, 僅僅區別在加工(gōng)一片輪齒時不(bú)加補償運動, 加工另一片輪齒時加上補償運動, 這樣, 通過從同一位置開始測量雙聯齒輪的(de)二片輪(lún)齒的周節累積誤差就可以比較補償效(xiào)果。

3) 切(qiē)削和安裝參(cān)數( 見(jiàn)表3)

4) 測量儀(yí)器

使用德國進口891E 齒輪測試中心: 測量誤差0. 001mm。

2. 補償效果

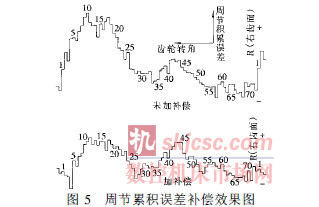

1) 齒輪周節累計(jì)誤差的補償效果( 實驗1)加工試件為m= 2, Z= 73 齒坯( 如圖4) , 試驗結果如圖5( 圖上(shàng)數(shù)字表(biǎo)示從起點(diǎn)開始齒數) , 可以看出,齒輪周節累積誤差由未(wèi)加補償的0. 051mm 減小到有補(bǔ)償的0. 031mm, 效果相當顯著, 但誤差曲線出現雙峰特征。為檢(jiǎn)驗圖5 所示的試驗結果(guǒ)是否存在偶然性,加工了約10 個(gè)各種齒數( 模數均為2, 避免換刀) 的(de)如圖4 所示的齒輪(lún)。結果發現, 補償效果都很顯著, 降低誤差幅(fú)值均達30%~ 50%, 且各(gè)齒輪的(de)周節累積誤差(chà)的曲線(xiàn)相位(wèi)具有很好(hǎo)的一致性, 也幾乎在同一相位出現雙峰(fēng)誤差。

2) 機床工(gōng)作台回轉軸線漂移造成幾何(hé)偏心的補償 ( 實驗2)

由文獻[ 2] 可以得知, 誤差/ 雙峰0現象的出現是由於機床工作台回轉軸線漂(piāo)移造成, 工作台軸線漂移造成二方麵(miàn)的誤差(chà): 其中引起(qǐ)分度蝸輪蝸杆中心距Af 脈動造成的傳動誤差已包含在分度蝸輪蝸杆傳動誤差曲線中, 在(zài)實驗1 中已得到修正; 而引起加工齒(chǐ)輪與(yǔ)刀具中心(xīn)距Ao 脈動造成(chéng)的類(lèi)似於幾何偏心特征的傳動誤差如何補償, 以前未見有文獻報道。

文獻(xiàn)[ 4] [ 7] 中曾介紹用幾何偏心來補償運動偏心, 從而使齒輪(lún)左右齒麵周節累積誤差均減小的方法; 類似地, 試采用人為造成運動不均勻來(lái)觀(guān)察是否可補償由於Ao 脈動引起的類似幾何偏心特征的周節累積(jī)誤(wù)差。

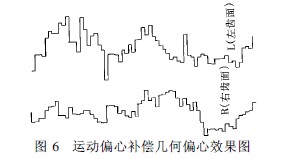

加工試件仍采用m= 2, Z = 60 齒坯( 如圖4) 。補償方法為在補償曲線的基礎上, 在周節累(lèi)積誤差曲線中對應的二個低窪區相位迭加二個正三角(jiǎo)波誤差修正(zhèng)量(liàng)( 幅(fú)值均為0. 02mm) 。

實驗結果見圖6, 可看出, 試件左、右齒麵在迭加補償波後(hòu)累積誤差分別為0. 026, 0. 023, 均達到JB179 ) 83 規定的5 級精度, 雙峰形狀有了明顯改善。實驗證明, 用人為造成的運動不均勻也能補償(cháng)由具(jù)有幾何偏心特征的誤差所造成的齒輪周節累積誤差。

3) 補償(cháng)效(xiào)果對後續(xù)工序的影響(xiǎng)( 實驗3)圖(tú)7 剃齒後周節累積誤(wù)差滾齒(chǐ)後一般還有剃(tì)齒、珩齒工序, 將對齒輪周節(jiē)累積(jī)誤差均造成一定的影響,對實驗2 中已切齒的試(shì)件(jiàn)進行剃齒加工, 然後測量齒輪周節累積誤差, 實驗結果見圖7。對比圖6, 可以看出, 雙聯齒坯中經過補償的齒輪片右齒麵的周(zhōu)節累積誤(wù)差(chà)幅值無明顯變化, 但左(zuǒ)齒麵周節累積誤差值略有增加, 但仍穩定在5 級精度 ( JB179 ) 83) 。而未加補償的齒輪(lún)片在剃齒後周節累積誤差曲線改變很大, 很大程(chéng)度上改(gǎi)變成了單峰形狀,且誤差幅值有所增大, 實驗用(yòng)m= 2, Z = 60 未(wèi)加補償的輪齒在剃後周節累積誤差幅值為0. 046mm, 眾所周知, 剃齒加工糾正的是齒輪周節累(lèi)積誤(wù)差中的幾何偏心部分, 並會將部分幾何偏心誤(wù)差轉(zhuǎn)化為運動偏心誤差, 由此可(kě)以認為, 經過補償的齒輪片在剃齒(chǐ)前、後, 輪齒左、右齒麵周節累積誤差形狀、大小基本(běn)上無什麽變化, 說明該(gāi)齒輪在滾齒後已基本上沒有(yǒu)Ao 脈動的影響, 進一步驗證實驗2 中用運動不均勻來修正Ao 脈(mò)動引(yǐn)起的幾何偏心誤差(chà)是成功的。從這個角度也可看出開(kāi)環數(shù)控補償的價值, 即不但能方便地補償運動的(de)不均勻, 還能方(fāng)便地創造(zào)一(yī)個不均勻的運動來補償(cháng)Ao 脈動引起的誤(wù)差, 使齒輪在滾、剃加工後能穩定(dìng)地達到5級(jí)精度( JB179 ) 83) 。這對采用/ 滾剃(tì)珩0 工藝加工齒輪時, 防止齒輪公法線超差具有十分重要的意義。

四、結論

1. 用數控開環補償係統補償滾齒機範成誤差的低頻部分( 特別是分度蝸杆蝸輪副(fù)的傳動誤(wù)差) 效果是顯著的。平均降低齒輪周節累積誤差30% ~ 50% , 使原隻能加工8 級精度的舊滾齒機可以穩定地加(jiā)工出周節累積誤差精度為5 級的(de)齒輪, 而且有足夠的精度儲備(bèi),在經(jīng)過剃齒加(jiā)工後, 累積誤差仍可穩定在(zài)5 級(jí)精度以內( JB179 ) 83) 。

2. 機床工(gōng)作台軸線漂(piāo)移可引起加工工件的徑向和切向誤差。軸線(xiàn)漂移誤差中Ao 脈(mò)動是1B1 反映在工件周節累積誤差中, 影響十分大, 設計的(de)開環(huán)數控係統可(kě)以(yǐ)方便地減小工作(zuò)台軸線漂移引起(qǐ)的誤差, 這在國內尚末見報道。

3. 實踐證(zhèng)明, 設計的數(shù)控開環補(bǔ)償係統設計合理,性能可(kě)靠(kào), 操作方便, 且對機床無任何改動( 甚至於不在機床上鑽一個安裝孔) , 特別是在試切幾個齒坯測量後, 可以方便地對一些共性問題作局部調整, 極(jí)大地提高了工作效益, 一般工廠均可方(fāng)便地使用, 且造價不高, 具有一定(dìng)的推廣價值。

4. 由於數控開環補償係統占用了滾齒機的差動(dòng)係統, 故它隻能補(bǔ)償加工直齒(chǐ)輪及蝸(wō)輪(lún), 不能補償加(jiā)工斜(xié)齒輪及齒數> 100 的質數直(zhí)齒輪。

如果您(nín)有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com