機械領域中分度精(jīng)度高的元器件包(bāo)括分度盤、圓感應同步器、圓(yuán)光柵、光學軸角編碼(mǎ)器、環形(xíng)激光器等。多齒分度盤是一種精密(mì)的(de)機(jī)械分度裝置,因其具有分度準確、結構緊湊、能(néng)自動定心、無角位移空程等優點,在角度測量和分度領域中占有重要地位(wèi)。

多齒(chǐ)分度(dù)盤是機械領域分度精度最高的元件,按齒槽深度可分為剛性齒端齒盤和彈性齒端齒盤[1]。端齒分度盤通過上齒盤(pán)自由下落與下齒盤齧合完成分度。由於(yú)多齒同時齧(niè)合(hé)進行分度,具(jù)有多齒(chǐ)平均效應(yīng)的特點,可獲得遠高於單個齒盤的分度精度。多(duō)齒分度盤經過多次齧合、脫齒、分度、再齧合後,齒麵間發生互相研磨( 即對研) ,平均齒(chǐ)距誤差逐漸減小。長期使用後多齒分度盤仍可保持其原有的分度、定位精度。

目前多個(gè)國家能生產高精度多齒分度盤。我國研製的MOX - 3600 型端齒盤和MOX - 3600 - 5 型端剛性齒盤分度台,分度精度為± 0. 1″。日本研製的MPA- 10 型分度工作(zuò)台,分度精度是± 0. 25″。美國設計製造(zào)的1440、1441 齒(chǐ)自動分度差動端齒盤分度台,其分辨率(lǜ)為0. 625″,分度精度為± 0. 25″[1]。

對多齒分度盤(pán)精(jīng)度的研究主要(yào)側重於上(shàng)下(xià)齒(chǐ)盤靜態分度的原理和靜態精度,文獻[1]闡(chǎn)述了彈性和剛性(xìng)端齒盤的分度原理及其工藝理論,分析了影(yǐng)響測量精度的外界因素; 文獻[2]對多齒分度盤(pán)易位對研時齒(chǐ)盤(pán)的分度誤差規(guī)律進行分析。

對於多齒分度盤動態分度時的齧合下落高度、下落位(wèi)置、齧合時間等因素對分度精度的影響尚缺少研究。多齒分度台上下齒盤齧合是一個(gè)強非線性(xìng)問題,不(bú)能用解析(xī)方法進行求解,ANSYS /LS - DYNA 是求解衝擊碰撞(zhuàng)的有限元數值分析軟件,可用於多齒分度盤(pán)動態分度的研究(jiū)。本文(wén)建立上下齧合(hé)齒盤彈性動力學模型(xíng),以720 齒(chǐ)剛性多齒分度盤為例,改變上齒盤下落位(wèi)置和下落高度等參數[3],根據動力學的相關(guān)理論(lùn),推導分度盤動(dòng)力學計(jì)算過程公式,運用ANSYS /LS - DYNA軟件求解,研究齧(niè)合牙齒的彈性體動力(lì)響(xiǎng)應對分度精度的(de)影響,並用實驗(yàn)驗證(zhèng)。

1 ANSYS /LS - DYNA 對多齒分度盤(pán)分析

ANSYS /LS-DYNA 是求解衝(chōng)擊碰撞問題的有限元數值分(fèn)析(xī)軟件,可(kě)用於多(duō)齒分度(dù)台(tái)齒盤齧(niè)合衝擊問題的研究。

1. 1 ANSYS /LS - DYNA 動力學有限元計算原理

針對多齒分度盤動態分度誤差的(de)研究,根據動力(lì)學相關理論,得出彈性動力學基本方程

1. 2 分析前(qián)處理

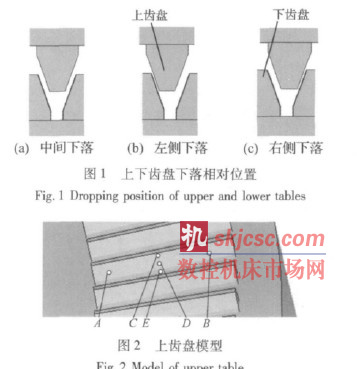

首先用UG 軟件建立(lì)多(duō)齒分度盤(pán)精確模型。多齒分(fèn)度盤上齒盤相對於下齒盤下落的位置(zhì)如(rú)圖1 所示,左右兩(liǎng)側下(xià)落偏離中間位置0. 1°。上齒盤自由(yóu)下落高度分別為1 mm 和0. 5 mm。上齒盤局(jú)部模型如圖2 所示。再將模型導(dǎo)入到ANSYS 中(zhōng)劃分網格,網格全部采用六麵體單元,實體單元選用solid164。求解(jiě)過程控製主要有基本的求解控製(zhì)( 計算終止時(shí)間、文件輸出時間間隔等) 、輸出文件控(kòng)製( 二進製(zhì)輸入文件和格式化輸出文件) 、質量縮放(fàng)、子循(xún)環、缺省控製( CPU 控製(zhì)、沙漏控製和體積粘性控製) [8 - 11]。

1.3 仿真(zhēn)結果分(fèn)析

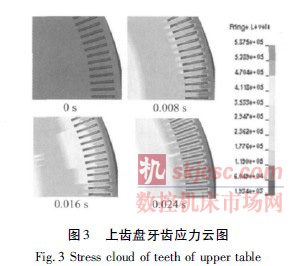

首先分析多齒分(fèn)度盤動態分度對牙齒的影響,取上齒(chǐ)盤如圖(tú)1( a) 中(zhōng)間下落,下落高度為0. 5 mm,進行分(fèn)析。計算得到上齒盤牙齒應力雲圖如圖3 所示。

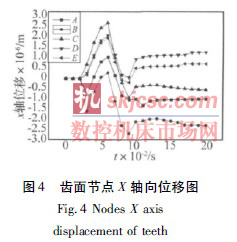

選取圖2 中上齒盤模型牙齒內圈點A、外(wài)圈點B、中(zhōng)間從上到下分別為C、D、E 進行分析,計算(suàn)該(gāi)節點在x、y 方向位移,結果如圖4 所示,由(yóu)於版麵原(yuán)因,節點y 向位(wèi)移圖未列出

圖 4 是多齒分度盤上齒盤如圖1 ( a) 中間位(wèi)置下落,下落高度0. 5 mm 時,牙齒上的節點X 軸向位移隨時間變化(huà)曲線。點A 在齒輪的內圈(quān),點(diǎn)B 在外圈(quān),故點A 位移最小,點B 最大。點D 在齒麵中(zhōng)部,衝擊應力(lì)最大,E 點在齒根處,衝擊應力(lì)最(zuì)小,所以在C、D、E 三點中(zhōng),D 點位移量最大,E 點最小。

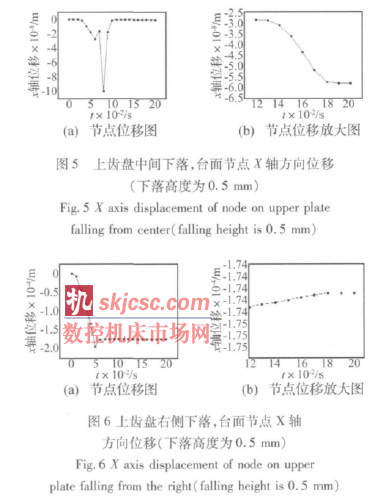

在實際分度過程(chéng)中(zhōng),下落位置的微小變化對於分度誤差的影響都比(bǐ)較大[11],上齒(chǐ)盤(pán)台麵相對於理論位置偏差是影響多齒分度台分度精(jīng)度的直接因素。在下落(luò)高度為(wéi)0. 5 mm 時(shí),分度盤按圖1 中間位置、左右位置分別自由(yóu)下落,並在分度台上齒盤外端麵上均勻選取16 個節(jiē)點,計算和比較在不同下落位置時,該節點相對(duì)於初始位置在X、Y 軸方向的位移。圖5( a) 是(shì)在下落高度為0. 5 mm 時,上(shàng)齒盤在圖1 中間位置(zhì)下落,上齒盤外端麵節點在X 軸向位移。圖5( b) 是圖5( a)中(zhōng)節點(diǎn)位移曲線在0. 12 ~ 0. 2 s 時間放大圖(tú),可以看出該節點位移隨(suí)時間變化過程,到0. 2 s 位移(yí)穩定。圖6 ( a) 是上齒盤如圖(tú)1 右(yòu)側(cè)位置下落,上齒盤外(wài)端麵節點(diǎn)在(zài)X 軸向位移。圖6( b) 是圖6( a) 中節點位移曲(qǔ)線在0. 12 s ~ 0. 2 s 時間放大圖,可以看出節點(diǎn)位(wèi)移隨時間變化過程(chéng),到(dào)0. 2 s 位移穩定。在同一下落高度0. 5mm,上分度盤在(zài)如圖1 中間位置和(hé)右側下(xià)落時,比較(jiào)圖5 和圖6 中上齒盤端麵節點的位移得出(chū),前者比後者位移小。由於版麵原(yuán)因,圖5、6 節點Y 向位移圖未列出。

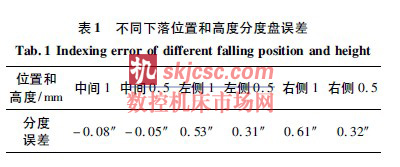

齧合的影響(xiǎng),本文選(xuǎn)取了上齒盤下落高度分(fèn)別為0. 5mm 與1 mm 時,按圖1 中三種方式分別自由下落,最後計(jì)算得到不同下落(luò)高度和下落位置時分(fèn)度盤(pán)誤差如表1 所示(shì)。

根據上下齒盤齧合後,台麵上各(gè)點相對於起始位置的(de)位移,可以計算出(chū)上齒(chǐ)盤下落後(hòu)各點與理論位置的差異,進而可(kě)以換算多齒分(fèn)度台上齒盤相對於理論位置的分度誤差。由(yóu)表1 可以看出,上齒盤在中間位置落下時更接近於理論位置,此時的(de)分(fèn)度精度最高,通過降低上齒盤的下落高度,可以減小分度誤差。

2 多齒分度盤分度精(jīng)度測試實驗(yàn)

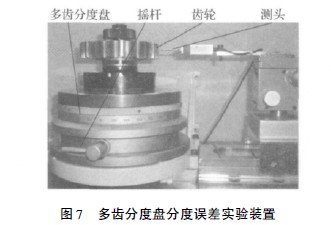

本文采用測量高(gāo)精度標準齒輪齒距誤差的裝置驗證多齒分度台的動態分度精度,實驗裝置如圖7。分(fèn)度盤的型號為WDFT - 7208,包含720 個剛性齒。電感測微(wēi)儀的(de)型號為DGB - 5B,精度(dù)為0. 05 μm。圖中被測齒(chǐ)輪裝配於多齒分度台(tái)上,扭動旋鈕帶動裝置內凸輪運動,實現測頭進給。測頭的水平往複運(yùn)動重複(fù)性誤差小(xiǎo)於0. 1 μm,被測齒輪分(fèn)度圓處壓力角為20°,測頭定位誤差對測量(liàng)的影響為0. 04 μm。

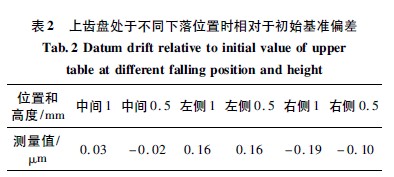

將上齒盤由圖1( a) 的(de)中間位(wèi)置自由(yóu)下(xià)落,測頭進給,調整好齒輪相(xiàng)對於測頭的位置,並以此時(shí)的測量值作為(wéi)初始基準。用搖杆升(shēng)起上齒盤分別使上齒盤由圖1 中三個(gè)位(wèi)置進行自由下落,按照多齒分度台角度刻度,左右兩側下落位置偏離中(zhōng)間位置為0. 1°,下落高度為0. 5 mm 與1 mm。每次上齒盤下落後,測頭(tóu)進給測量齒輪同一齒麵。進行多(duō)次重複實驗,記錄電感測微儀的數值,取重複實驗的平均值,測量數據(jù)如(rú)表2所示。

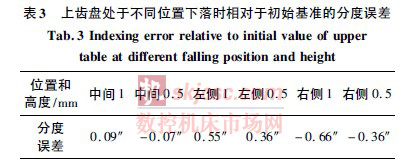

將表2 測得的數值換算為(wéi)角度,可得(dé)多齒分度台上齒(chǐ)盤按照不同方式下落時相對於初始基準的分度誤差,如表3 所示。

由於測量過程中的人為因素(sù),測量結果不可避免(miǎn)存在偏差。但從表3 中也可看出,當上齒盤由中間位置下落時,分度盤分度精度是最高的。

3 結論

基於三維有限元模型,用ANSYS /LS-DYNA 有限元工(gōng)具進行多齒分度盤齧合仿真,分析齧合牙齒的彈性(xìng)體動力響應對分度精度的影響,結(jié)論如下(xià):

( 1) 在(zài)下落高度(dù)為1 mm 時,上齒盤在中(zhōng)間(jiān)位置下落,分度誤差為0. 08″; 在左側(cè)位置下落,分度誤差為0. 53″。

( 2) 采用(yòng)測量(liàng)高精度標準齒(chǐ)輪齒距誤差(chà)的裝置進(jìn)行多齒分度台的動態分度精度(dù)實驗(yàn)得(dé)出,在下落高度為1 mm 時,上齒盤在(zài)中間位置下落,分度誤差為0. 09″; 在左側位置下落,分度誤差為0. 55″。

( 3) 由計算分析和實驗得出,多齒(chǐ)分度盤上齒盤下落高度同為1 mm 或0. 5 mm 時,中間位置的分度誤差小於左側和右側,上齒盤下落位(wèi)置同為中間或(huò)左側、右側,0. 5 mm 下(xià)落高度的分度誤(wù)差小於1 mm 下落高度。

( 4) 分度盤(pán)的上齒盤由中間(jiān)位置下落時(shí)分度精度最高,通過(guò)降低上齒盤的下落高度,可以(yǐ)減小齒(chǐ)麵間衝擊,提高分度精度。

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com