深孔加工技術已在(zài)國防工業、石油采掘、航空航天、機床、汽車等行業獲得相當廣泛(fàn)的(de)應用, 且由(yóu)於(yú)其高效、高精度等優越性(xìng), 深孔(kǒng)加工技術也在(zài)某些零件的淺孔加工中得到應用。近(jìn)年(nián)來, 深孔加工技術的發展很快, 我國機械製造加工業對深孔加工技術的研究(jiū)也取得了長足的進步, 如(rú)將深孔鑽削與低頻振動切削結合起來(lái)形成的深孔振(zhèn)動鑽削技術; 噴(pēn)吸鑽係統、單管內排屑噴吸鑽( SED) 係統、槍鑽係統、BT A 鑽削係統、深孔套料鑽(zuàn)削係統等也都有相應的研究和創新。我所(suǒ)多年為一直致力於(yú)深孔加(jiā)工技術的研究, 在深孔機床和鑽、鏜削刀具的設計製造方(fāng)麵, 在深(shēn)孔鑽削技術的改進和(hé)排屑係統方麵均作出了較為(wéi)滿意的成果, 現僅對內排屑小深孔加工技術的發展和我們所獲得(dé)的成果介紹(shào)如下(xià)。

國內外小深孔加工技術的發展現狀

據(jù)情(qíng)報檢索, 目前世界上(shàng)利用外排屑( 如槍鑽)深孔鑽削技術, 可鑽削的(de)孔徑小到(dào)Φ2 mm。而內排屑深孔鑽削的孔徑很少有小(xiǎo)於(yú)Φ16 mm 的(de), 且多數仍采用傳統的BT A 鑽削(xuē)係統(tǒng)。由於槍(qiāng)鑽結構為不對稱形狀, 質心(xīn)偏離中軸, 這給製造、重磨都帶來一定的困難, 也使造價增高。

另外, 其結構剛度和扭轉強度(dù)低( 同直徑的圓形鑽(zuàn)杆扭轉剛度是槍鑽的2. 3 倍) , 使(shǐ)其(qí)使用的鑽削速度降低, 進給量小。采用單(dān)管內排屑噴吸鑽( SED) 鑽削係統, 鑽削小深孔直徑(jìng)可小(xiǎo)到Φ3. 7 mm。我工藝所采用SED 技術, 進行了孔徑( mm) 16、 12、Φ10、Φ8、Φ7. 62、Φ5. 7、Φ3. 7 的(de)小深(shēn)孔鑽削加工, 鑽削過程平穩(wěn), 排屑流暢, 孔(kǒng)的尺寸形狀精度和孔壁表麵粗糙(cāo)度均能滿意(yì), 在上述孔徑範圍內, 完全可以替代槍鑽對小深(shēn)孔進行鑽削加工。由於(yú)其剛度好, 可加大進給量(liàng)和鑽削速度, 使生產效率、鑽孔質(zhì)量和經濟效益均有所提高(gāo), 顯示了一定的技(jì)術優勢。

小(xiǎo)深孔加工技(jì)術的難點和對策(cè)

深孔鑽削加工就有相當的難度, 內排(pái)屑小深孔鑽削的難點就更加突出, 主要表現在以下幾個方麵:

1. 排屑困難

內排屑小深孔鑽削時的切屑, 要經過鑽杆內的排屑通道(dào)排出, 孔徑越小, 其排屑就越困難。例如, 要鑽削Φ8 mm 的深孔, 鑽杆外徑(jìng)是Φ5. 2 mm, 鑽(zuàn)杆內徑僅(jǐn)有Φ4~4. 2 mm, 而鑽杆長一般達500~1 500mm。因此, 在鑽削過程中, 發生堵屑(xiè)是經常的。為使排屑流暢, 鑽頭切削刃上設計出合理的斷屑和分(fèn)屑台, 保(bǎo)證可(kě)靠斷屑十(shí)分重(chóng)要(yào)。但小深孔的進給量很小, 實現C 形斷屑對於某些韌(rèn)性材料是不可能的,鑽屑常常是柔軟的小帶狀, 鑽削過(guò)程中作為冷卻和衝刷切屑的切削液壓力產生波動或壓力下降時, 切屑瞬時滯流、折疊而堵塞, 進而導致鑽刃損壞和鑽杆扭斷。為徹底解決這一問題, 可以從斷屑和排屑兩方麵采取措施。最有效的斷屑方法是采用振動斷屑技術[ 1] , 能穩定地得到所需要的(de)切削形狀。

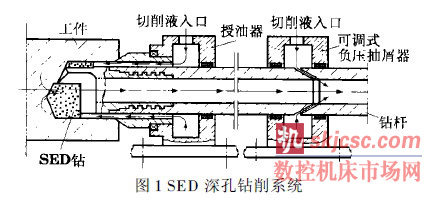

增加切削液對鑽屑的排屑(xiè)作用力, 是SED 鑽削係統(tǒng)的(de)特點, 如圖1 所(suǒ)示, 高壓切削液一路進入授油器, 潤滑冷卻鑽削區和刀具, 並以3 MPa~4. 5 MPa的壓(yā)力迫使切屑進入排屑通道(dào), 並將切屑推出; 另一路切削液進入可調式負壓抽屑裝置, 形成負壓, 對切(qiē)屑產生(shēng)吸力, 吸出切屑。切屑在推和吸的雙重作用下能順利排出。實踐證(zhèng)明, 即使鑽屑呈帶狀(zhuàng), 且從鑽削開始到加工結束一直保持連綿(mián)不斷, 都能保證排屑(xiè)流(liú)暢順利(lì)。

2. 鑽杆剛度不足

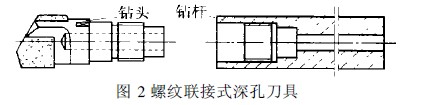

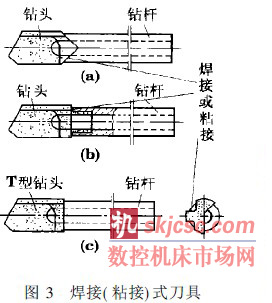

深孔鑽削的鑽杆細而長, 小深孔鑽削的鑽杆更是細長, 其(qí)剛度很低(dī), 因此, 在設計小深孔刀具時, 應當盡可能提高刀具( 包括鑽頭和鑽杆) 整體的剛(gāng)度。在傳統設計中, 鑽杆與鑽頭采用了方牙(yá)螺紋聯接方式( 見圖2) 。這要在管壁很薄的鑽(zuàn)杆上(shàng)切出方牙螺(luó)紋(wén), 勢必更使細長鑽杆的強度和剛度下降。如鑽削Φ5. 7mm 深孔, 鑽杆外徑隻能取(qǔ)Φ4mm, 在壁厚不足1mm 上再挖去一個方牙(yá)螺(luó)紋(wén)的深度0. 25 mm, 螺紋聯接處的強度和剛度大大下降, 在鑽削中, 鑽杆常(cháng)在螺紋聯接處扭斷。即使用小(xiǎo)進給量以降低鑽削扭矩, 也不能(néng)防止(zhǐ)扭斷事故。為解決這一問題(tí), 對於鑽削孔徑Φ12mm 以下孔的鑽杆和鑽頭的聯接(jiē), 可采用(yòng)圖3 所示的3 種(zhǒng)方法。

圖3a 是將鑽頭和鑽杆做成90°鈄口, 用低溫銀焊( 有時也用銅焊) 或粘接將鑽頭和鑽杆聯接。圖(tú)3b 是將鑽頭的鑽柄直徑(jìng)車小, 鑽杆聯接處(chù)的孔(kǒng)徑鏜(táng)大(dà)與鑽(zuàn)柄裝配成一體, 再在接縫處用低溫焊接或用(yòng)粘接固定。圖3c則將硬質合金刀片做(zuò)成了“T ”型端麵, 而在鑽(zuàn)杆(gǎn)上相應銑出“T ”型溝槽,將刀片插入(rù)粘接固定。這3 種方法(fǎ)經多次試驗(yàn), 均比方牙螺紋聯(lián)接的強度和剛度要好, 可(kě)適(shì)當加大小深孔鑽削時的進給量, 生(shēng)產效率也得到相應的提高。

3. 製造困難

鑽(zuàn)杆和鑽頭若采用傳統(tǒng)的螺紋聯接, 要在鑽削小深孔的刀具鑽杆孔內車製方牙內螺紋, 螺紋車(chē)刀要比(bǐ)鑽杆內(nèi)徑還要小, 並且要刃磨(mó)出有嚴格尺寸的刀刃; 方牙螺紋的螺距大, 車製時又不能直觀加工狀況(kuàng), 操作很困難。鑽頭部的製造更為困難, 除(chú)在柄部車削(xuē)出(chū)方牙螺紋(wén)外, 還要在直徑不大的刀頭上銑削出供裝焊硬質合金導條(tiáo)和刀片(piàn)的(de)凹槽和一個排屑通道。之後, 硬質(zhì)合金導條、刀片與刀頭體的高溫焊接還會引起過熱(rè)、變(biàn)形。因此, 製(zhì)造出合(hé)格的小深孔鑽(zuàn)削刀具在工(gōng)藝、操作上是有相當技術(shù)難度的(de)。采用圖3 所示的措施後, 使製造工藝相對簡單多了。鑽頭部的製造全部改(gǎi)用粉末冶(yě)金硬質合金小鑽頭, 隻要一次性投資, 製(zhì)作出一個粉末冶金小(xiǎo)鑽頭的(de)模具, 就可得到鑽削小深孔(kǒng)的硬質合金鑽頭的刀坯, 工藝簡單, 且刀具的重磨性好, 正常(cháng)使用能重磨3~4 次, 在(zài)總(zǒng)體上使刀具成本下降。我們把這種全新結構的小深孔刀具稱為單管內排屑噴吸鑽。

4. 小深(shēn)孔鑽削時的切削速度(dù)和機床

使(shǐ)用硬質合金加工刀具切削一般合金鋼材的切削速度最低在70m/ min, 而我國過去生(shēng)產的小(xiǎo)深孔加工(gōng)機床(chuáng), 一般最高轉速為2 500r / min, 且不能進行無級變速和無級進給, 顯然不能適(shì)應小深孔鑽削的工藝技術要求。1992 年我所自己設計並組織生產了ZK2116 ×2 型數控雙軸深孔(kǒng)鑽床( 內、外排屑) 和ZK2112 型數(shù)控深孔鑽床, 最高轉速達到6 000~10000 r/ min。尤其是ZK 2112 型數控鑽床, 具有(yǒu)深孔鑽削加工的3 種運動方式(shì): 1) 工件轉動, 刀具進給; 2) 工件轉動, 刀具轉動並進給; 3) 工件不動, 刀具(jù)轉動並進(jìn)給(gěi)。這種(zhǒng)機(jī)床還帶有負壓抽吸裝置。這種新(xīn)型(xíng)機床的開發, 拓寬了深孔加工的範圍, 也可把深孔加工技術提高到一個新的(de)水平。

GT 、CAD 技術(shù)在深孔加(jiā)工(gōng)中的應用(yòng)

利用當代計算機工具發展起來(lái)的成組技術 ( GT ) 和計算機輔助設計( CAD) , 大大(dà)推動了機械(xiè)加工技術的進(jìn)步(bù)。在推進小深孔加工技術的進步和發展方麵, 成功地采用GT 、CAD 的報導也很多。如對深孔刀具及其輔具利(lì)用GT 技術建立分類編碼係統, 並在此(cǐ)基礎(chǔ)上開展(zhǎn)相應的CAD 係統軟件的(de)研製開發, 為深孔刀具的係列化、標準化奠定基礎。同時, CAD 軟件的研製和應(yīng)用, 使(shǐ)深孔鑽的設計過程通過計算機實現, 不僅大大提高了設計速度, 還避免和減少了設計中的(de)錯誤。我院工藝(yì)研究所在利用GT 和CAD 技術方麵也取得了很(hěn)好的成果(guǒ), 成功地開發出了設計深孔刀具的(de)CAD 係統, 能利用CAD係統對槍鑽、單(dān)管內排(pái)屑噴吸鑽、機夾深孔鏜刀等等深孔加工刀具進行設計和選型。

如果您(nín)有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com