局部幹涉處理作為複雜曲麵三軸和五軸數控加工中的關鍵問題(tí)之一,長期以來,得到(dào)了廣泛深入的研究。目前,已經提出了很(hěn)多有關的(de)局部幹涉判斷和處理方法(fǎ)。其中最(zuì)常(cháng)見的方法之一(yī)是距離法,即通過計(jì)算加工表(biǎo)麵與(yǔ)刀具表麵的距離(lí),來判斷是否有幹涉發生[1-5],在計算兩(liǎng)者之間(jiān)距離時,提出了通過計算三角片麵與刀具表麵的距離來代替工件表麵與(yǔ)刀具表麵之間距離的方法,這種方法需要事先將加工表麵離散成三角片麵。該方法不但處理和計算較(jiào)複雜(zá),而且在這些文獻中(zhōng),大(dà)都(dōu)主要側重於幹涉檢測和處理技術的研究,而對三(sān)角片麵的離散(sàn),尤(yóu)其是檢測區域和檢測點的自動生成卻沒有進行深入研究(jiū),僅僅(jǐn)給出了檢測區域和檢測點的一個定性描述。Ahmet[5]提出了基於參數區域的檢(jiǎn)測區域(yù)和檢測(cè)點的確定方法,並通過計算切觸點與檢測點(diǎn)連線的最(zuì)大傾角來判斷是否有幹涉發生(shēng),這種方法雖(suī)然(rán)技術上可行,但計算量(liàng)過大。Jensen and Anderson[6]提出(chū)了通過多項式來判斷刀具表麵與加工表麵的下偏(piān)差等距麵之間是否(fǒu)相交,假(jiǎ)如(rú)相(xiàng)交,則說明有幹涉產生(shēng)。局部幹涉處理的另一類主要方(fāng)法是微分幾何法,即通過刀具和被加工零件切觸點處的曲率分析來對(duì)刀具的局部幹涉進行檢查和修正。Stanislav S[7]、Cha-Soo[8]和Rao A[9]等人研(yán)究了垂直於刀具進給方向的法截麵(miàn)內刀(dāo)具同加工曲麵的幾何齧合狀態,通過檢測刀具和切觸點處的曲麵曲(qǔ)率是否匹配來進行局部幹涉的判斷,並通過調整刀具尺(chǐ)寸或刀具姿態來消除幹(gàn)涉(shè)現象;文獻[10][11]提出了密(mì)切曲率法,即根據在(zài)密切麵內刀具與曲(qǔ)麵曲率的吻合狀態來進行局部幹涉的檢測和處理;Lee[12]和Than Lin[13]等人則在切觸點處平行於(yú)刀具進給方向和垂直(zhí)於進給方向的兩個法截麵內,分別將刀具的有效切削曲率和曲麵的有效曲率半徑進(jìn)行比較,從而進(jìn)行局部幹涉的判斷和處理。由於目前基於微(wēi)分幾何法的局部幹涉判斷和處理方法大都隻限於在進給方向和垂直於進給方向的法截麵內進行曲率比較,而沒有考慮(lǜ)到刀具和曲(qǔ)麵在各個方向(xiàng)上的曲率變化,同(tóng)時也沒有考慮到切觸點處鄰近區域的幹涉(shè)問題(tí)。因(yīn)此,基於法截麵的二維分析方(fāng)法實(shí)際(jì)上無法真實描述刀具與被(bèi)加工曲麵之間的相對運動[14]。

環形刀由於(yú)其具有良好的切削性能,且不易磨損等優點,因(yīn)此被廣泛應用在複雜曲麵的五(wǔ)軸數控加工中。與平底刀不(bú)同,環形刀的(de)切削部位是圓環麵,因此,在切觸(chù)點處的切平麵上,沿著各個切線方向刀具都有可能和被加工曲麵發(fā)生過切。為此,本文提出了一種基於全曲(qǔ)率匹(pǐ)配(pèi)的局(jú)部幹涉檢測(cè)方法,該方法將用於切觸點處由於刀具曲率和被加工曲(qǔ)麵曲率不匹配的而引起(qǐ)的局部幹(gàn)涉問(wèn)題。此外除了考察切觸點處的過切幹涉外,還對切觸點鄰近區域(yù)的過切問題(通常也稱為後跟過切)進(jìn)行了研究,提(tí)出了一種基(jī)於方形點陣的檢測區域及檢測點的自動生成方法,詳細(xì)內容見下文所述。

1 五軸數控加工模型及局部幹涉

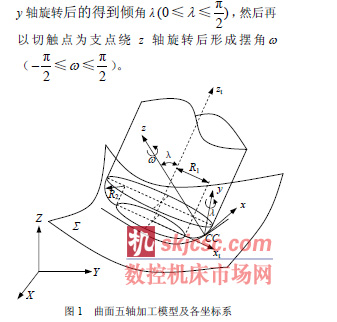

曲麵五軸數控(kòng)加工(gōng)模型如圖1 所示,為被加工曲麵r(u(t), v(t)),X、Y、Z 分別為(wéi)工件坐標係的3 個坐標軸,CC 表示刀具和工件的切觸點(diǎn)。以CC 點為坐標原點建立工件局部(bù)坐標(x,y,z),其中x 軸方向為CC 點(diǎn)處刀具(jù)的進給方向,即刀具路徑曲線(xiàn)的切線方向,z 軸方向為CC 點處曲麵的法矢方向,y 軸方向則根據右手定則確定。在圖1 中,xt 和zt 表示刀具的坐(zuò)標係(xì),其坐標原點為刀具(jù)底麵的中心,xt 方(fāng)向為從刀具的運動方向,zt 方向為刀具的軸線方向,如圖1 中所(suǒ)示。

五坐(zuò)標加工的刀(dāo)具軌跡是由工件坐標係中的刀位點位置(zhì)矢量(X, Y, Z)和刀具軸(zhóu)線方向矢量組(zǔ)成,通常刀軸矢量是由其與工件(jiàn)局部坐標係中坐標軸相關的兩個角度來(lái)表(biǎo)示的,如圖中所示的傾角λ 和擺角,刀具首先以底麵中心(xīn)點為支點繞。

2 局部幹涉的(de)判斷和處理

本文中,局(jú)部幹涉的判斷和處理主要分兩步進行,首先對切觸點處的局部(bù)幹(gàn)涉進行(háng)判斷和(hé)處理,采用全曲率匹配原則確定該(gāi)點處無幹涉加工時的初始傾角λ1,然後再考察其鄰近區域內的局部幹涉(shè)問題,並(bìng)由此確定最(zuì)終的無局部幹涉的刀具傾角λ2。

2.1 基於全曲率匹配的(切觸點處)幹涉(shè)判斷和處理

為了實現在切觸點(diǎn)處刀具(jù)曲(qǔ)麵與被加工曲麵在各個切向方向上的曲率匹配,首先需要確定其各自的主曲率,其計(jì)算方(fāng)法如下所示。

2.1.1 加工(gōng)曲麵及刀具切削曲麵的主曲率計算(suàn)

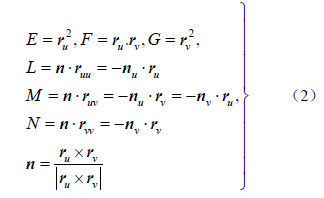

根據微(wēi)分(fèn)幾何知識,對(duì)於複雜曲麵上非臍(qí)點的任意(yì)點P 處其主曲率(最大法曲率及最(zuì)小主曲率)可由下列方程得出[15] (EG F2 )k 2 (EN 2FM GL)k(LN M2 ) 0 (1)上式中,E、F、G 分別為曲麵的(de)第1 類(lèi)基本量,L、M、N 為曲(qǔ)麵的第2 類(lèi)基本量,其計算公(gōng)式如下

在公式(2)中,n 為曲麵的(de)單位法矢量,下角標符(fú)號表示曲麵r(u, v)對該符號的偏導數(shù)。當給(gěi)定(dìng)曲麵上一(yī)個(gè)確(què)定的點時,其對應的第1 類基本量E、F、G 和第2 類基本量L、M、N 便可由上式求(qiú)出,將其帶入方程(1)中,便可求得該方程兩個不同的實根,其分別為該點處的最大(dà)法曲率Kmax 和最小法曲(qǔ)率Kmin。

由於環形銑刀是一個典(diǎn)型的回轉曲麵,根據(jù)微分幾(jǐ)何理論可知其(qí)最大主方向和最(zuì)小主方向分別為刀具曲麵經線(子午線)和(hé)緯線的切線方向[15],由Meusnier 定理及其主方向便可求出當刀具傾角(jiǎo)為λ 時環形銑刀圓環曲麵的最大法曲率和最(zuì)小(xiǎo)法曲率為

![]()

2.1.2 刀具半徑的選擇

當在(zài)切觸點CC 處的任意方向上,刀具(jù)曲(qǔ)麵的法曲(qǔ)率小於被加工曲(qǔ)麵的法曲(qǔ)率時,就(jiù)會產生局部幹涉(過切)現象,因此,為了保證在切觸點處沿任意方向上不發(fā)生過切現象,可以通過使刀具曲麵的最小法曲率大於或等於切觸點處被加工曲麵的最大法曲(qǔ)率來避(bì)免幹(gàn)涉的產生。在每一個切觸(chù)點處(chù),被加工曲麵的最大法曲率Kmax是確定值(zhí),而刀(dāo)具曲麵的最小法曲率kmin 由公式(3)可知,其(qí)不(bú)但取決於刀具傾角,而且還與刀具半徑R1 和(hé)R2 有關,因此在加工之前(qián)首先應(yīng)選(xuǎn)擇合理的刀具半徑。

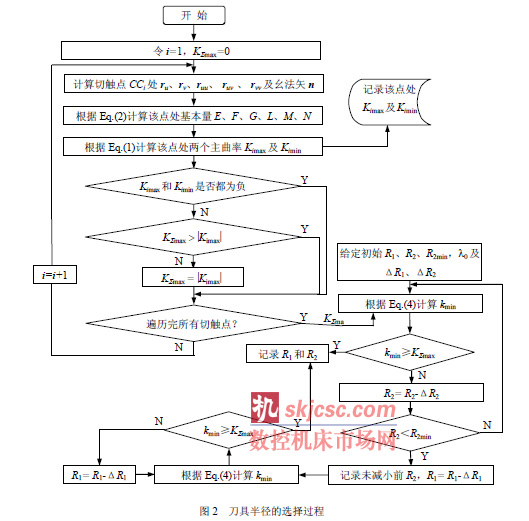

在選擇刀具半徑(jìng)之前,首先要對被加工曲麵的形狀進行判別(bié),即判斷是凸麵還是凹麵。曲麵的凸凹可根據(jù)該點處的兩個主曲率Kmax 和Kmin符號來進行判斷,這裏(lǐ)規定曲麵法矢向量n 的正方向為Z 軸的正方向,則當Kmax<0 且Kmin<0時,說明是凸橢圓點,在本文中規定,當兩(liǎng)個主曲率的符(fú)號(hào)都為負值時,認為曲麵為凸麵,其餘都統稱為凹麵。當加(jiā)工曲麵為凸麵時,不存在局部幹涉問題,而當曲(qǔ)麵為凹麵時,則(zé)有可能發生局(jú)部幹涉,因此,刀具半徑的(de)選擇主要根據被加工曲麵凹麵最小法曲率半徑來確定,即在被加工曲麵凹麵上對應最(zuì)大法曲率的切觸(chù)點處,使得刀具(jù)最小法曲率大於等於凹麵的最大法(fǎ)曲率。由公式(3)可知,隨(suí)著(zhe)刀具傾角(jiǎo)的增大,刀具(jù)最小法曲率也跟著增大,但在(zài)實際加工中,盡可(kě)能取較小的刀具(jù)傾角(jiǎo),因為(wéi)其(qí)值越小,加工帶越寬,加(jiā)工效率越高[16]。但是,若傾角取得過小,由(yóu)公式(3)可知刀具最小法曲率也變得很小,這樣在切(qiē)觸點處很容易(yì)發生過切,因此,應當根據表麵形狀選擇一個合適的傾角來選擇刀具。假設(shè)選擇傾角為0,則(zé)刀具的(de)半徑值R1 和R2 可由下列公(gōng)式得(dé)出

![]()

上式中(zhōng) Kmax 為加工曲麵凹麵上最(zuì)大的法曲率。由於方程(4)中(zhōng)有兩個未知數R1 和R2,為(wéi)了求解R1 和(hé)R2 的值,本文采用迭代的方法來尋(xún)求適合解,刀具半徑的選擇過程見圖2 所示。由(yóu)於刀具半徑是由(yóu)被加工(gōng)曲麵(miàn)凹麵的最大法曲(qǔ)率決定的(de),因此在凹(āo)麵上其它切觸點處,如果該點處最大法曲(qǔ)率小於凹麵的最大法(fǎ)曲率時(shí),由公式(3)可知,其對應的傾角< 0 ,即在這些切觸點處,隻需要較小的(de)刀具(jù)傾角就可實現無局部幹涉的加工。

2.1.3 切觸點處幹涉的判(pàn)斷與處理

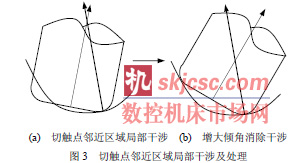

傾角λ 直接關係到零件的加工效率,而擺角ω 主要是影(yǐng)響切削帶寬的對(duì)稱性,對(duì)加工效率影響較小,且當 =0o,可(kě)得(dé)到(dào)最大的切削帶(dài)寬,因此在實際加工中,一般取 = 0o[7,13,17-19],本文中亦設 = 0o。在加工之前首先(xiān)設置初始傾角λ=5o,如果被加工曲麵是(shì)凸(tū)麵,則不存在幹涉問題,可取λ=5o 進行加工,以(yǐ)獲得盡可能高(gāo)的加工效(xiào)率。當被加工曲麵為凹(āo)麵時,則需要對幹涉進行判斷(duàn)和處理(lǐ)。在切(qiē)觸點處,首先根據給定的初始傾角計算刀具的最小法曲率,並判斷其是否大於等(děng)於該點處曲麵的最大法曲率,如果是(shì),則以初始傾角進行加工,否則增大傾角,直到其等於或大於加工曲麵最(zuì)大法曲率為止。當確定(dìng)出滿足切(qiē)觸點處不幹涉的(de)初(chū)始傾角1後,還需要(yào)對切觸點鄰近區域(yù)的(de)局部幹涉進行判斷(duàn)和處理。若該區(qū)域無幹涉產生,則以(yǐ)初始傾角1 進行加工,否則通過(guò)增大(dà)傾角值來消除鄰近區域的局(jú)部幹涉,如圖(tú)3 所示(shì)。

2.2 切觸點鄰近區域的局部幹涉判斷和處理

2.2.1 檢測區(qū)域及初始(shǐ)檢測點的(de)確(què)定

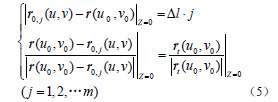

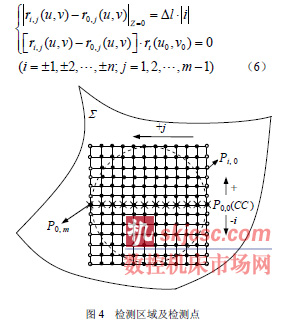

在對切觸點鄰(lín)近區域(yù)進行(háng)幹涉檢查之前,首先應建立檢測區域及確定檢測點。為了保(bǎo)證刀具底端在加工曲麵上投影區域內的點都(dōu)位於檢測區域內,本文(wén)提出了一種基於正方(fāng)形網格劃分的方形點陣檢測區域和檢(jiǎn)測點的確立方法。首先(xiān)根(gēn)據刀具半徑R1 和R2 確定出正方形邊長(zhǎng)為2(R1+R2),然後(hòu)在刀具切觸點CC 處,即圖4 中P0, 0點,從該(gāi)點出發(fā)沿(yán)著刀具進給方(fāng)向的反方(fāng)向依次計算出點P0, j( j=1,2,…,m),即圖4 中帶叉形符號的點。假(jiǎ)設正方形(xíng)劃分間(jiān)隔為Δl,則m =2(R1+R2)/Δl。當所有的P0, j 點確定之後,再(zài)分別(bié)以P0,j點為基點,沿垂(chuí)直於刀具進給方向,即圖4 中(zhōng)的列向方向,分別確定出P0, j 點所在列上(shàng)其它所有(yǒu)點Pi, j (i=±1, ±2, …, ±n)的坐標值,這裏n=(R1+R2)/Δl。Δl 取值越小,則檢測精(jīng)度越高(gāo)。假設切觸點P0, 0 處對應的徑矢為r (u0, v0),點P0, j ( j=1,2,…,m)處的徑矢(shǐ)為r0, j (u, v),則其可由下列式子得出

上式中, 0 0 ( , ) t r u v 表示刀具(jù)在切觸點(diǎn)CC 處沿刀具路徑的進給方向矢量,該方向(xiàng)可(kě)用刀具路徑曲線的切線(xiàn)方向來表示。當點P0, j 確定後,即可(kě)求得(dé)沿(yán)垂直於刀(dāo)具進給方向上點P0, j 所在(zài)列(liè)的其它點(diǎn)Pi, j 的坐標值。為了提高計算效率,在這裏對於P0, 0 點和P0, m 點所在列的其它點省去計算,即(jí)不計(jì)算圖4 中最左及最右列上的空心白點。假設其它任意列上點的徑矢表(biǎo)示為, ( , ) i j r u v ,則其

上式中, 0 0 ( , ) t r u v 表示刀具在切觸點CC 處沿(yán)刀具路徑的進給方向矢量,該方向可用刀具路徑曲線的切線方向來表示。當點P0, j 確(què)定(dìng)後,即可求得沿垂直(zhí)於刀具(jù)進給方向上點P0, j 所在列的其它點Pi, j 的坐標值。為了提高計算效率,在這裏對於P0, 0 點和(hé)P0, m 點(diǎn)所在(zài)列的其它點(diǎn)省去計算,即不計算圖4 中最左及最(zuì)右列上的空心白點。假(jiǎ)設其它(tā)任意列上點的徑(jìng)矢表示為, ( , ) i j r u v ,則其可由下式求得

通過公式(5)和(6)計算出的點集(jí)即為圖4 中方形網格中的實心(xīn)黑點,在本文中,這些網格黑點即作為初始的候選(xuǎn)檢測點。刀具在有傾角的情況下實(shí)際(jì)投影為(wéi)一個橢圓,橢圓的長(zhǎng)徑(jìng)為刀具半(bàn)徑(R1+R2),而在本文中是以長徑為半徑確立了一個圓形投(tóu)影(yǐng)區域,如圖4 種所示(shì)虛線圓,這樣就能充分保證實際橢圓形投影(yǐng)區域內的點都落在了圓形投影區域(yù)內。從圖4 中可以看出,大部分網(wǎng)格黑點落(luò)在圓形區域內,少數落(luò)在圓形區域外,由於我們隻對落於圓形區(qū)域內的點進行幹涉檢驗,因此在進行幹涉檢查之前,還需要從初始檢測點中選出有效檢測點。

2.2.2 有效檢測(cè)點的篩選

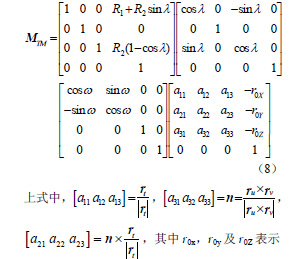

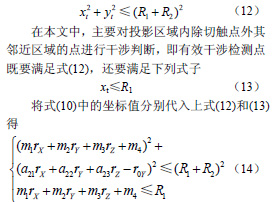

當確定出初始檢測點之後,接著需要進行有(yǒu)效檢測點的選擇,即隻對落於刀具投影區內的黑點進行幹涉檢查。為了判斷初(chū)始檢(jiǎn)測點是否落於刀具(jù)投影區域內,首(shǒu)先將方形檢測區域內的初始檢測點轉換為刀具坐標係中的點,然後再對其進行有效點的判斷。由曲麵坐標(biāo)係向(xiàng)刀具坐標係轉換的矩陣公式如下M M M M M (7)上式中, TM M 表示從工件坐標係到刀具坐標(biāo)係的轉換矩(jǔ)陣, TL M 和LM M 則(zé)分別表示從切(qiē)觸點處的局部坐標係到刀具坐標係以及工(gōng)件坐標(biāo)係到局部坐標係的轉換矩陣。由圖1 所示的坐標係關係,可以得出其轉換矩陣為

切觸點CC 處徑矢r0(u0,v0)分別在工件坐標係(X, Y,Z )上的坐標分量(liàng)值。假設被加工曲麵上任一點其徑矢為r,則在工件坐(zuò)標係(xì)中該點的3 個坐標分量可表示為:rX,rY 和rZ,將其轉化為刀具坐標係中點的坐標值可由下式得(dé)出

當將檢測區域內的初始檢測點轉變為刀具(jù)坐(zuò)標係中的點後,首先要判斷該點是否落在刀具的投影區域內(nèi)。假設(shè)刀具坐標係中點的坐標值為 (xt,yt,zt),則當點的坐標值滿足下列式子時,說(shuō)明該點位於刀具投影區域內

公式(14)即為判(pàn)斷初始檢測點是否為有效檢測點的檢驗公式。為了提高檢測效率,本文隻(zhī)對滿足式(14)的有(yǒu)效檢測點進行幹涉的判斷和處(chù)理。

2.2.3 幹涉的檢查及處理

當有效檢測(cè)點位於刀(dāo)具底平麵的下方時(shí),則(zé)刀具與加工曲麵不發生(shēng)幹涉,因此可以通(tōng)過檢測有效點是否位於刀具底平麵下方來判斷是否有幹涉發生(shēng),其判斷公式如式(15)所示。若 0 t z ,說明(míng)檢測點位於刀具底平麵上方,即刀具與被加工曲麵之間有(yǒu)幹涉產生。

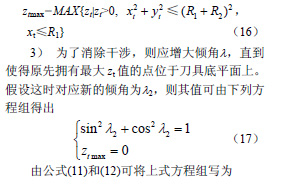

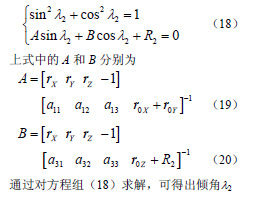

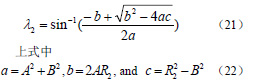

![]()

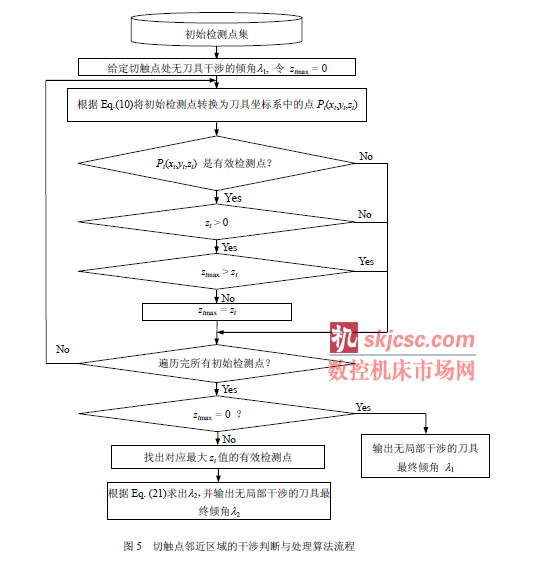

局部區域的幹涉判斷和處理過程如下(xià):

1) 首先依(yī)次(cì)對所有有效(xiào)檢測點的zt 值進行判斷,若都滿足式(15),則說明沒有局部幹涉產生(shēng),這時就以切觸點處產生的初(chū)始傾角1 進行加工;

2) 若存在某些(xiē)點,其zt的值為

由以上分析可知,當在切觸點處的鄰近區域發生幹涉時,可將初始的傾角1 增大為2。而由公式(3)可知,當刀具半徑R1 和R2 為一(yī)定值時,刀具曲麵(miàn)的最小法曲率(lǜ)隨著傾角 的增大而增大(dà),因此當刀具傾角增大為2 時,在切觸點處刀(dāo)具與加工(gōng)曲麵依然不會發生幹涉。切(qiē)觸點鄰近區(qū)域幹(gàn)涉判斷與處理的算法流程(chéng)圖見圖5 所示。

3 實例(lì)計算及分析

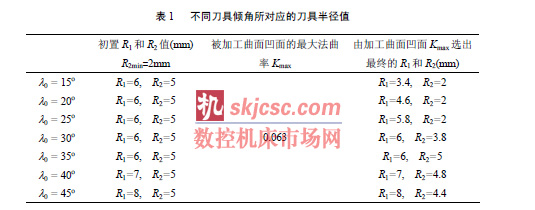

本文以VC++及OpenGL 為開(kāi)發工具,針對NURBS(Non-uniform Rational B-spline,非均勻(yún)的有理B 樣條)曲麵的數(shù)控加工,采用基於等參數(shù)法的(de)刀具(jù)軌跡生成方法(fǎ)對上述(shù)幹涉算(suàn)法進行了驗(yàn)證,其刀具(jù)軌(guǐ)跡如圖6 所示。為了提高計算效率,利用NURBS 曲麵的二(èr)次(cì)泰勒展(zhǎn)開式來計算曲麵的第1 類基本量E、F、G 和第2 類基本量L、M、N。以一個給定的加工誤差δ=0.01mm,對加工軌跡曲線進行(háng)點的(de)離散,通過計算各離散點處的最大法曲率,確定出加工曲(qǔ)麵(miàn)凹麵上的最大法曲率Kmax=0.063,根據該最大法曲率初步選定刀具(jù)半徑值(zhí)R1=6mm,R2=5mm,然後給定(dìng)一個刀(dāo)具傾角λ0=30o、R2min=2mm,以及刀(dāo)具半徑的變化量ΔR1=0.2mm 和ΔR2=0.2mm,通(tōng)過迭代求解,得出環形銑刀最終的R1=6mm,R2=3.8mm。為了驗證以λ0=30o 作為刀具半徑選取依據是(shì)否(fǒu)合理,本文還分別對不同的λ0 值,計算出其對(duì)應的刀具半(bàn)徑值(zhí),其計算(suàn)結果如表1 所示。從該表中可(kě)以明顯看到,隨著(zhe)λ0 值的增大,刀具的半徑值也(yě)隨著增(zēng)大,雖然大(dà)的刀具半(bàn)徑能夠(gòu)提高切削效率,但是考慮到切觸點鄰近(jìn)區域的幹涉(shè),最終(zhōng)的刀具傾角值可能會更大,這樣不但會造成傾角超出機床(chuáng)允許的角度範圍,而且還有可能使得刀具(jù)與(yǔ)加工曲麵發生碰撞現象(xiàng)(全(quán)局幹涉)。同樣,若是值取得過小,則刀具尺(chǐ)寸也相應減小,過(guò)小的刀具尺寸不但影響加(jiā)工效率,而且也影響刀具的切削強(qiáng)度,因此,經過以上綜合分(fèn)析,可以看出本(běn)文選取的λ0 值是比較合理的(de)。

4 結 論

本文針對光滑的具有C2 連續的複(fù)雜曲麵環(huán)形刀五軸數控加中的局部幹涉問題,提出了一種基於曲率(lǜ)匹配及網格點的幹涉檢測方法。采用曲率(lǜ)匹配法能充分保證在切觸點處沿各個方向上刀具曲麵和(hé)被(bèi)加工曲麵不會發生過切現象,而采用網格點能夠快速建立檢測區域和檢測(cè)點,因此,與傳統幹涉處(chù)理算(suàn)法相比,本文的局(jú)部幹涉處理算法具有更高的效率(lǜ)和可靠性(xìng)。由於五軸加工相比於三軸加工具有更多地優越性,因此,在複雜曲麵加(jiā)工領域五軸(zhóu)加工占有越來(lái)越重要的地位(wèi)。本文(wén)針對五軸加工中(zhōng)有(yǒu)關刀具幹涉問題的研究,將為實現我國未來高精(jīng)度、高速度的數字化製造奠定(dìng)了基礎,因此,具有很重要的(de)現實和應用意義。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com