高速電(diàn)主軸滾珠軸承-轉子係統 動態性(xìng)能分析

2016-8-12 來源: 哈爾濱工業大學 作者: 張阿祺

轉軸和支承軸承是(shì)電主軸係統的核心元件,軸(zhóu)承(chéng)的支承性能和轉軸的設計參數對係統的動態性能影響(xiǎng)很大,電主軸轉速高、功率大,是高速切削技(jì)術和高(gāo)速數控機床的主體和核心部(bù)件(jiàn)之一,很有必要對軸承的結構參數和電主軸的(de)設計參數進(jìn)行了解。單純研究(jiū)主軸轉子或單(dān)純研究軸承都不具有很大的實際意義,需(xū)要結(jié)合軸承和電主軸轉子為一體,綜合(hé)研究係統(tǒng)的動態性能,因此(cǐ),對電主軸及其支承軸(zhóu)承的(de)關鍵參數需要具體分析。角接觸球軸承的宏觀受力分析是基礎(chǔ),但是本文還需要對軸承微觀受力分析(xī)即(jí)分(fèn)析軸承的內部受力狀態,了解軸(zhóu)承(chéng)中每一個球滾動(dòng)體的受力(lì)載荷(hé),進而再了解軸承在外力(lì)作用下的載荷是如何分配的。在靜載(zǎi)荷作用(yòng)下的軸承,或者是轉速很低的軸承,所受到的慣性力、摩擦力和力矩等不會(huì)對球滾動體間(jiān)的(de)載荷分配產生明顯的影響,因而忽略部分微小影響因素來研究靜(jìng)載荷作(zuò)用下的球軸承。

2.1、主軸(zhóu)及其軸承的幾何結(jié)構

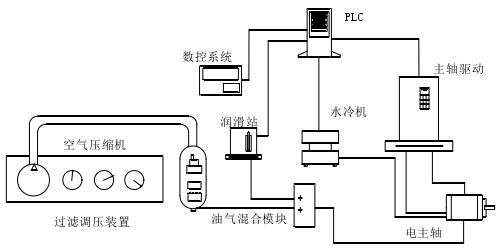

如圖 2-1,完整的(de)電主軸係統主要包括:數(shù)控係統、潤(rùn)滑係(xì)統、過濾調壓係統、油氣(qì)混合(hé)係統、冷卻係統、驅動係(xì)統和電主軸,本文主(zhǔ)要研究電主軸的動態性能。

圖 2-1 完整的電主(zhǔ)軸係統

高速電(diàn)主軸的軸承布局形(xíng)式[43]影響著電主軸係統的剛度和動態特性,所以選擇也要有的放矢,目(mù)前主要有兩種結構形式,這是根據主軸的支承軸承和(hé)內置電機相對位置的不同來劃分的:

(1)電主軸的內置電機安裝在(zài)主軸轉子的後軸承之後,也就是在(zài)兩個支承軸(zhóu)承的外部。這種(zhǒng)結構(gòu)布局使得電主軸的軸向尺寸相對較(jiào)大,對(duì)空間要求比較高,但有利於減少主軸前端的徑向尺(chǐ)寸(cùn)、散熱快[44],一般應用在小高速數控機床上(shàng)[45];

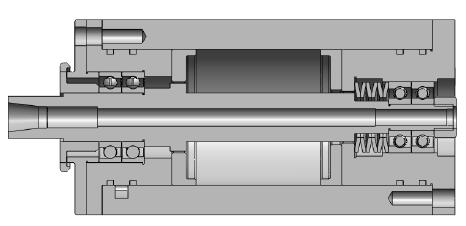

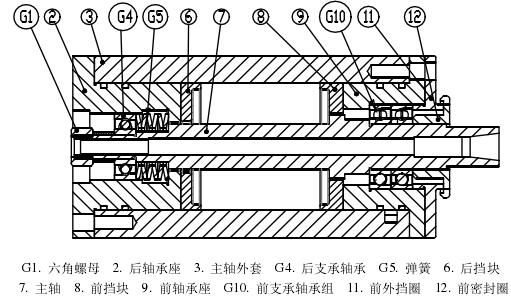

(2)內置電機安裝在主軸轉(zhuǎn)子的兩個軸承之間[46],如圖 2-2 所示。這(zhè)種(zhǒng)結構具有很(hěn)多優(yōu)點,現(xiàn)在的很多高(gāo)速電(diàn)主軸和高速數控機(jī)床都采用這種布(bù)局形式[47]。

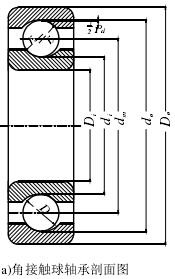

本文主(zhǔ)要研(yán)究角接觸球軸承支承的電主軸,角接(jiē)觸球軸承(chéng)不僅具有高製造(zào)精度、高(gāo)運轉穩定性、高極限轉速而(ér)且還擁有(yǒu)很強的承載能力,是能夠高(gāo)速(sù)化的(de)滾動軸承中的最佳選擇,在加工中心和各類機床得到(dào)廣泛應用。

圖 2-2 高速電主軸模型(xíng)

圖2-3角接觸球軸(zhóu)承7218的幾(jǐ)何結構及(jí)參數

如圖(tú)2-4為電主軸的剖麵圖,它包括前支承軸、後支承軸承、定子(zǐ)、轉子(zǐ)、轉承、軸承預緊彈簧(huáng)、前蓋、後(hòu)蓋客體等組成。

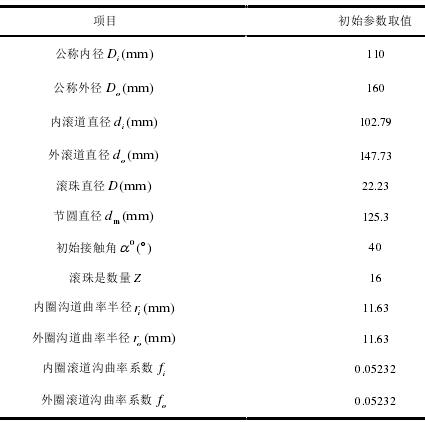

表 2-1 角(jiǎo)接觸球軸承 7218 的結構參數

圖 2-4 電(diàn)主軸(zhóu)剖麵圖

考慮到本文所設計的高速電主軸的前端軸向尺寸不受限製,所以電主軸(zhóu)的(de)結(jié)構布局形式采用采用第二種結構布局方式(shì),圖 2-2 和圖 2-4 為此布局方式的電(diàn)主軸幾何結構模型和剖(pōu)麵圖。

本文前半部分通過使用角接觸球軸承 7218 進行理論分析,得出結果與相關文獻[48,49]。相比較驗證程序的正確性。7218 相關幾何結構和參數見圖 2-3 和(hé)表 2-1。

2.2、球軸承支承的電主(zhǔ)軸設計簡介

滾動軸承支承的電主軸轉速高、功率大,是高(gāo)速切削技術和高速數(shù)控機床(chuáng)的主(zhǔ)體(tǐ)元件(jiàn),相(xiàng)比傳統的機床主(zhǔ)軸,電主(zhǔ)軸具有很多優點:

(1)傳統電主軸由於齒輪和帶輪等(děng)中間傳動裝置在生產製造時存在一定的誤差,同時在安裝軸承,電主軸等部件時存在安裝誤差,使得在電主軸高速運轉時(shí)會產生一定(dìng)的影(yǐng)響,減小了主軸轉子係統的(de)動剛度,增加了軸承和主軸轉子係統的振動響應。使得機床的(de)零件加工(gōng)質量變差,加工精度降低。電主軸係統則沒有(yǒu)中間環節,零傳動的電(diàn)主軸提高了零件的加工精度;

(2)零(líng)傳動這一突破性的(de)優勢,使得機床(chuáng)在很大程度上可以實現高速加工,提高生產率和加工精度。電主軸的結構性能設計主要需要確定電主軸的(de) D,d,a,L 等主(zhǔ)要結構參數。

2.2.1 電主軸平均直徑D

依照國內外的電主軸生產(chǎn)廠家、電(diàn)主軸研(yán)製機構、電主(zhǔ)軸軸承研究(jiū)所(suǒ)等相關部門的技術規範和參考資料(liào),依據所選用的電機(jī)、軸承和相(xiàng)關的冷卻套等尺寸參數,再跟據《機械(xiè)工程手冊》、《材料力學》、《機械工程材料》等(děng)相關資料(liào),按以(yǐ)下(xià)經驗公(gōng)式計算:

式中P ——提供能源的傳輸的功率(W);

T ——轉軸傳遞的額定轉(zhuǎn)矩(jǔ)( N m ),9550PTn ;

——轉(zhuǎn)軸的材料的許用切應力(MPa);

n ——軸的轉速(r/min);

y——主軸的(de)內直徑與外直徑之(zhī)比, y d/ D 。

2.2.2 電主軸前(qián)端懸置(zhì)量 a 的初步選取(qǔ)

電主軸的前(qián)懸置(zhì)量(liàng) a 對主軸(zhóu)的綜合總剛度矩陣、主軸的總體質量矩陣的影響很大,如果主軸的結構布局和主軸(zhóu)的空間占地大小允許的話,減小主軸軸端伸長量有(yǒu)點於主(zhǔ)軸的剛度的提升,應盡可能減小(xiǎo)主軸的軸端伸長量,以提高主軸的剛度(dù),進而提高(gāo)電(diàn)主軸的性能。

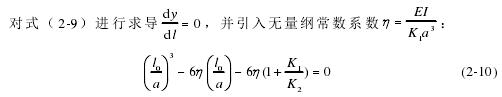

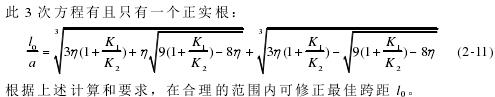

2.2.3 主軸支承最佳跨距 L 設 l0為主軸支(zhī)承軸承的最佳(jiā)支承跨距,該跨距值符合主軸前端最小靜撓度條件,是主軸在剛度、結構性能和主軸(zhóu)軸向尺寸大(dà)小的最佳取舍。

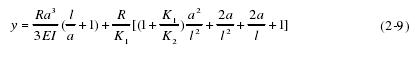

在外載荷 R 作用(yòng)下電主軸的軸端位移變量為:

式中(zhōng)zy ——假(jiǎ)設(shè)彈性軸承支承時,剛性主軸軸端位移(mm);

sy ——假設(shè)剛性軸承支承吋,彈性體主軸軸端位移(mm)。

根據(jù)材料力學梁的撓度公式:

式中E——主軸材料的彈性模(mó)量(Mpa);

I——主軸截麵的(de)平均慣量距( mm4),當主軸的內孔直徑為 d,平均直徑為 D 時,公式1

由(yóu)幾何(hé)關係可得:

假設前軸承和後支承的支反力分別為(wéi) F1、F2,其對應剛度為 K1、K2,則對應的變形可表示為:

由(yóu)力平衡條件可得:

由式(2-2)、(2-3)、(2-4)可得:

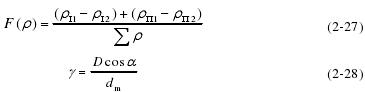

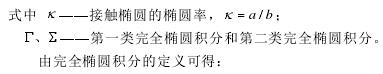

2.3、球軸承宏觀幾何關係

2.3.1 靜載荷作(zuò)用下的支承軸承(chéng)

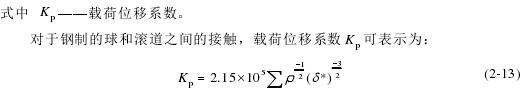

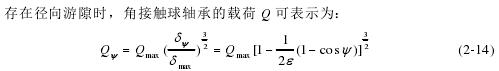

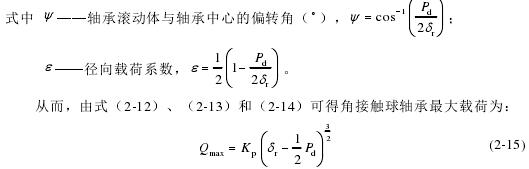

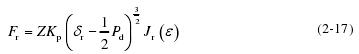

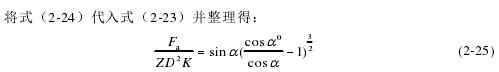

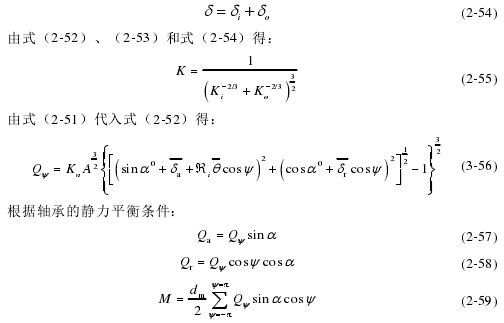

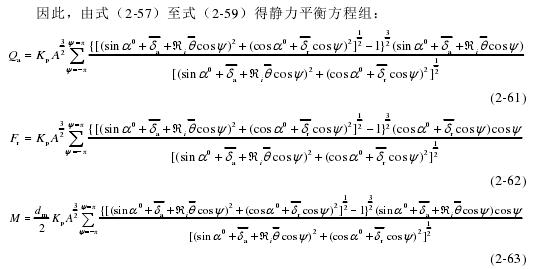

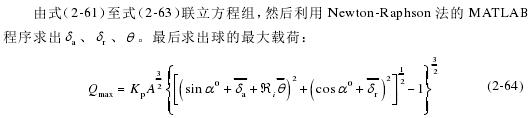

根據滾動體和滾道(dào)接觸的載荷-位移關係【47】,可知徑向載荷作用下的角接觸球軸承:

式中δr ——徑向位移(mm);

dP ——徑向遊隙(mm)。

若無徑向遊隙時,單列軸承為了(le)保持靜力平衡,在各個方向上的球滾(gǔn)動體所(suǒ)受力之和與該方向上的作用載荷(hé)平衡,此時徑向載荷的離散形式可表示為(wéi):

徑向載荷的積分形(xíng)式可表示為:

式中rJ(ε ) ——徑向載荷積分係數。

利(lì)用(yòng)這些積分式可計算載荷:

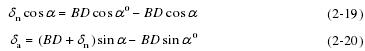

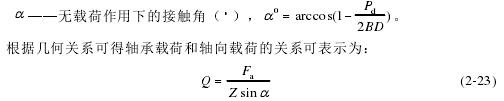

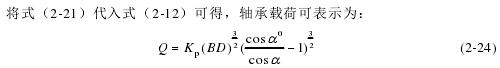

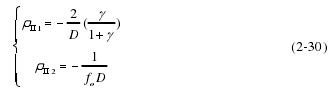

如圖 2-6,在推力載荷作用下的角接觸球軸承(chéng)會產生變(biàn)化,產生一個軸向的位移,根據變形幾何關係可得:

由式(2-19)和式(2-20)可得:

圖 2-6 向心球軸承內外圈移動引起的球-滾道接(jiē)觸

式中 B ——接觸體(tǐ)總曲率, 1o iB = f + f - ;

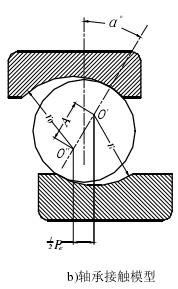

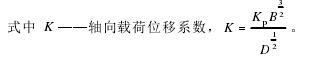

2.3.2 Hertz 接觸

100 多年前 Hertz 通過簡化和假設建立了研究兩個彈性體的空間接觸理論模型,首次對接觸麵附近(jìn)的彈(dàn)性變形使用準靜態理論,並(bìng)且應用於兩球形體表麵的接(jiē)觸(chù)中[50]。在分析中(zhōng),Hertz 提出以下假設:

(1) 所有變形都在材料的(de)彈性比例極限範圍內;

(2) 忽略表麵切應力(lì)的(de)影響(xiǎng),且載荷垂直於(yú)接觸表麵;

(3) 接觸區域的曲率半徑遠大(dà)於(yú)接觸區域的尺寸;

(4) 接觸區域(yù)的尺寸遠小於(yú)接觸體的曲率半(bàn)徑。

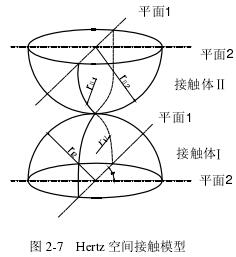

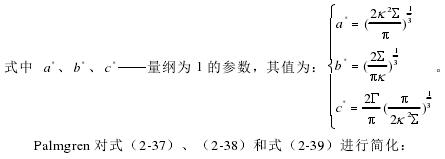

赫茲理論為堅硬緊湊的物(wù)體之間的碰撞提供了一個很好的(de)近似值,不(bú)過理論成立(lì)的條件之一是接觸區域比起碰撞體本身非常(cháng)小。應用此模型假設,得到了相對精確的計算結果(guǒ),就算(suàn)是現在 Hertz 理論也是計算局部接觸應力的主要方法。如圖 2-7,兩個(gè)彈性球接觸時接觸區域為橢(tuǒ)圓形,圖(tú) 2-8 為球軸承幾何關係球滾動體和凹麵體的接觸模型。

說到(dào)橢圓就必須講(jiǎng)曲率,曲率在物理(lǐ)上講是用(yòng)來描述線或麵(miàn)彎曲程度的一個量,一般取它的絕對值表(biǎo)示。正負曲率應該是一個相對含義,與法線的取向有關(guān)。一般(bān)規定:凹麵的曲率為負值,凸麵的曲(qǔ)率為正值。曲率按定義分為曲率和,曲率差,這樣就(jiù)可以將兩(liǎng)個物體的接觸轉化為一個等(děng)效橢球體與(yǔ)等(děng)效半(bàn)平麵之間的接觸。凹麵使(shǐ)接觸體更加貼近,而凸麵正好相反。

接觸(chù)體的曲率和函數可表示(shì)為:

式中1、2——滾動體在平麵(miàn) 1 和平麵 2 的曲率半徑;

1、2——內外圈在(zài)平麵 1 和平麵 2 的曲率半徑。

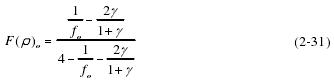

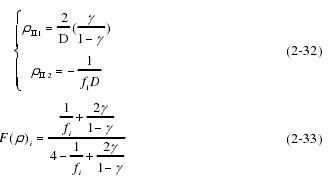

根據(jù)赫茲理論模型,軸承滾動(dòng)體曲(qǔ)率差函數為:

對(duì)於球滾動體在平麵 1 和(hé)平麵 2 上皆為凸麵:

對(duì)外滾道而言(外圈兩個截麵皆為凹麵):

所以,球滾動體與外圈之間(jiān)的曲率差函數為:

同理,球滾(gǔn)動體與內滾道之間的關係(內圈有一截麵為凸,有(yǒu)一截麵為凹):

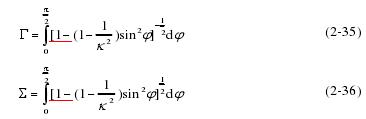

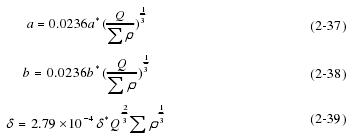

根據 Hertz 理論模型,曲率差(chà)函數是橢圓參數 a,b 的函數:

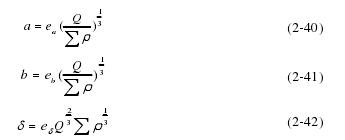

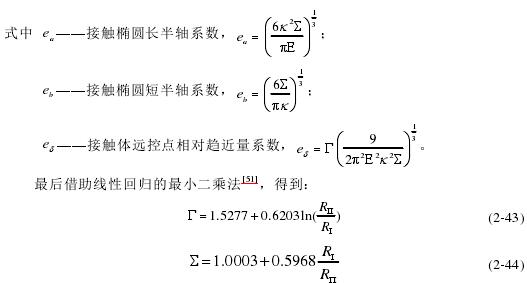

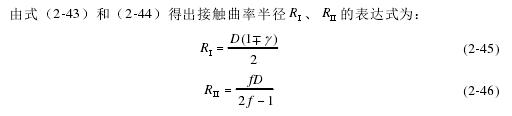

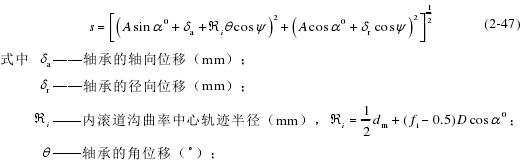

對於鋼材接觸(chù)體,其接(jiē)觸橢圓的長半軸a 和短半軸b 以及接觸體遠(yuǎn)控點相(xiàng)對趨近量分別為:

2.4 球軸承的微觀幾何關係

2.4.1 靜載(zǎi)荷作用下(xià)軸承內(nèi)部的變形(xíng)和位移

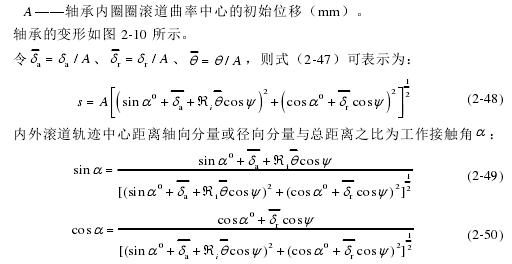

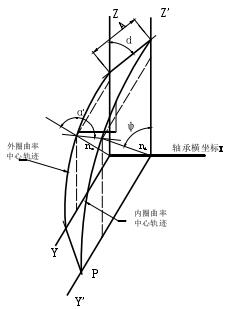

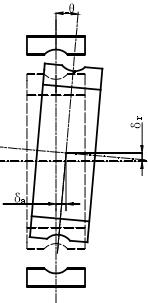

如(rú)圖 2-9 所示,根據幾何變形條件可得內外滾道(dào)溝曲(qǔ)率中心(xīn)的距離為(wéi):

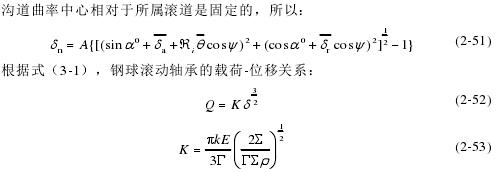

圖 2-9 球軸承曲率中心軌跡 圖 2-10 聯(lián)合作用載荷下內圈(quān)的位移

2.4.2 靜態各聯合載(zǎi)荷作用下的(de)軸承位移

靜態載荷作用下由於陀螺力矩和離心力的影響非常(cháng)小忽(hū)略不計,所(suǒ)以軸承變形位移(yí)不會很複雜。

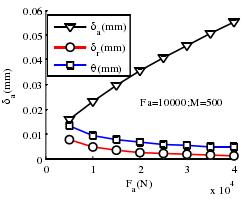

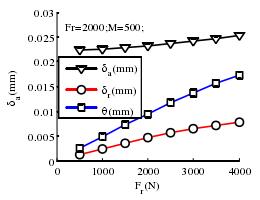

如圖 2-11 所(suǒ)示(shì),軸向載荷與軸承變形位移的關係圖中可以看出,在軸承軸向載(zǎi)荷的作用下(xià),隨(suí)著載荷的增加(jiā)軸承的軸向位移逐漸增加,呈現正相關(guān)關係,而(ér)軸承的徑(jìng)向位(wèi)移和角位移(yí)有所減小。在圖 2-12 中,微弱的徑向載荷作(zuò)用下,軸承的各個方向的位移變形量基本沒有變,剛度也基本不變。

圖 2-11 軸向(xiàng)載荷與軸承變形(xíng)位移關係

圖 2-12 徑向載荷與軸承變形位移的關(guān)係

2.5、本(běn)章小結

本章分析了高(gāo)速電主軸的幾何結構(gòu)參數及其支撐軸承參數為後續電主軸的性能分析奠定了基礎。分析了以角接觸球軸(zhóu)承的宏觀(guān)幾何形狀模型(xíng),再利用軸承的(de)微觀(guān)幾何關係和微觀受力狀態,計算(suàn)出了軸承應用中的內部載荷及其關係。但是必須知道的(de)是,這些方法的適用範圍(wéi)仍然是低、中速運轉的角接觸球軸承。在靜載荷作用下的軸(zhóu)承,或者是(shì)轉(zhuǎn)速很低的軸(zhóu)承,所受到的慣性力、摩擦力和力矩等不會對球滾動體間的載荷分配產生明顯的影(yǐng)響,因而忽略部(bù)分微小影響因素來研(yán)究(jiū)靜載(zǎi)荷作用下的球軸(zhóu)承。雖然如此,這些計算還(hái)是很有(yǒu)必要的,本章得到的數值可以(yǐ)作為下一章節的高速(sù)運轉下的球軸承複雜的數值計算(suàn)提供初始參(cān)考值,為高速(sù)球軸承的動力學分(fèn)析奠定(dìng)了基礎。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題點擊前十

| 更(gèng)多