2011年(nián)10月17日,中國首架A380飛機(jī)由(yóu)北京飛往廣(guǎng)州,開始正式投入商業運(yùn)營,開啟(qǐ)了中國民航的大(dà)飛機(jī)時代。同時,也引發了業內近期討論最(zuì)多的一個話題:中國航企究竟該把有限的資金投向更先進、更環(huán)保的大飛機(jī),還是更經濟、更保險的(de)小飛機?

目前,中國民航共擁有在役飛機約1750架,波音公司預測(cè)到2030年,中國民航的(de)機隊規(guī)模將擴大到約5930架,是目前的(de)3倍以上,中國將成(chéng)為美國以(yǐ)外的全球最大飛機市場;空客方麵(miàn),發布的(de)《2011年至2030年全(quán)球市場展(zhǎn)望》預言,未來20年中,中(zhōng)國航空市場將保(bǎo)持7.2%的年(nián)均(jun1)增長率,是全球增長最快的市場(chǎng)之一。

可見,無論是大飛機,還(hái)是小飛機,我國航空工業的投資規模都將十分龐大,這(zhè)也(yě)必將推動機床工具等裝備製造業的發展。

一(yī)、現代飛(fēi)機結構(gòu)件的發展方向

1.結構特點

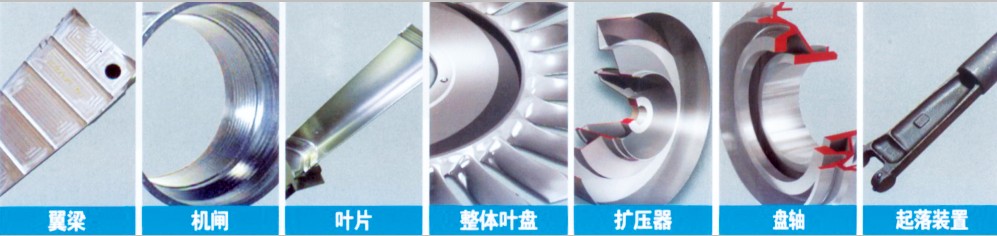

現代飛機為滿(mǎn)足高速、高(gāo)機動、高負載(zǎi)和遠航程等性能要(yào)求,大量地采(cǎi)用新技術、新結構、新材料,其零件越來越向(xiàng)尺寸大(dà)型化、型麵複雜(zá)化、結構輕量化、材料多元化和製造精密化發展。如飛機機(jī)身結構件的典(diǎn)型零件梁、框、肋、壁板、桁條以及航空發動機的關鍵件機匣、各類葉片和整體葉盤等,其輪廓大(dà)而形(xíng)狀各異。為了減輕飛機的重量,增加飛機的機動性及有效載荷和航程,現代(dài)飛機都進行了輕量(liàng)化設計,廣泛采用高強度的新型輕(qīng)質材料。而為了提高零件的強度和(hé)可靠(kào)性,主要采用了(le)整體毛坯件和薄壁整體框架結構,零件材料除了大量采用鋁合金外,還廣泛采用鈦合金、耐(nài)高溫合金(jīn)、高強(qiáng)度鋼、複合材料和工程(chéng)陶瓷等難加(jiā)工(gōng)材料。

2.工藝特點

各類零件規格(gé)尺寸和結構相差懸殊,機床工具等工藝裝備通用性不高。如加工機身結(jié)構件需要采用高剛性的高效、大型、高速(sù)機床,加工發動機關鍵件(jiàn)需要采用精度及柔性高的精密機床,加工機載設(shè)備零件的需要采(cǎi)用多功能(néng)的複合機床。

現代航空製造(zào)業所麵臨的通常都是多品種、小批量、短(duǎn)生產周(zhōu)期的生產任務,因此要求工藝係統有較高的響應速度。

產品(pǐn)零件結構複雜,加(jiā)工難度大(dà)。零件的外形涉及機身外(wài)形、機翼外形、翼身融合區等,多數零件與飛機的(de)氣動外(wài)形相關,周邊輪廓與其他零件還有(yǒu)複雜(zá)的裝配協調關係。

零件(jiàn)切削加(jiā)工量大。由於越來越多的(de)采用整體結構設計,使得需要切削加工的零件數量大幅增加,而且大部分零件在切(qiē)削過程中材料去除(chú)量非(fēi)常大(dà),部分飛機結構件的材料去除率達90%以上。

薄壁、易(yì)產生加工變(biàn)形。存在大量的薄壁(bì)、深腔結構,為典型的(de)弱剛性結構。

加工(gōng)精度高。由(yóu)於要(yào)實現無餘量(liàng)裝配,對工藝分離麵的對縫、間(jiān)隙等(děng)要求十分嚴格,零件製造精度要(yào)求高。

刀具及切削(xuē)參數選用(yòng)困難。由於刀(dāo)具工業(yè)的發展趕不上新材料的開發和應用步伐,又缺少加工切削數據庫的支持,使得如何合理選擇刀具和科學選用加工參數成為工(gōng)藝技術的(de)一個難點。

3. 發展趨(qū)勢(shì)

實現產品全生命周期的數字化管理是發展(zhǎn)的核心。包括數字化(huà)樣機、數字化(huà)設計、數字化加工、數字化裝配、數字化檢測及數字化信(xìn)息管理(lǐ)等,最終達到完全實現產(chǎn)品在各個階段的信息集成與共享。

新型複合材料(liào)的(de)應(yīng)用比例越來越大。以碳纖維為(wéi)代(dài)表的陶瓷基、樹脂基及高溫複(fù)合材(cái)料將不斷地開發出來並應用於現代飛(fēi)機上,給機床及(jí)刀具工業提出了新的要求。

航空整體結構件將取代傳統的(de)“多件連接”的結構形式,複雜形狀構件的整體精密成(chéng)形和“鍛(duàn)造+切削加工(gōng)”的生產方(fāng)式(shì)將成為航空結(jié)構(gòu)件發展的必然(rán)趨勢。

數控複合加工技術是提高加工(gōng)效率、增加裝備柔性、保證產品質(zhì)量的有效(xiào)手段,必將成為航空製造業(yè)主(zhǔ)要采用的零件加工技術。

高速(sù)、高(gāo)效的切(qiē)削加工技術(shù)需求強(qiáng)烈,發展(zhǎn)迅速,推廣應用(yòng)的前景廣闊。

為減少切削量(liàng)和實現無餘量裝配,成形技術和加(jiā)工技術日趨精密化。

虛擬製造和網絡加工技術將廣泛應用。以仿真技術為基礎的虛擬製造技術能夠大(dà)幅(fú)縮短產品(pǐn)的研製周期,提高產品合格率。而基於網絡(luò)的加工技術可以組建產品(pǐn)級的動態企業聯盟,從而實現協同設計(jì)和異地製造。

二、飛機結構件對數控設(shè)備的加工要求

飛機製造(zào)中需要用機床加工的典型零件(jiàn),主要(yào)有飛機機身結構件和發動機的(de)關(guān)鍵零件兩部分:

1.機身結構件典(diǎn)型零件

飛(fēi)機機身結構件的典型零件有梁、筋、肋板、框、壁板、接(jiē)頭、滑軌等類零件。以扁平件、細長件、多腔件和超薄(báo)壁隔框結構件為(wéi)主。毛(máo)坯為板材、鍛件和鋁合金擠壓型材。材料利用率(lǜ)僅為5%-10%左(zuǒ)右,原材料去除量大。

機(jī)身(shēn)結構件典型零件的結構特點 (1)件的輪廓尺寸越來(lái)越大。如有(yǒu)的梁類(lèi)零件(jiàn)的(de)長度已達到13m。 (2)零件(jiàn)的變斜角角度變(biàn)化大,超薄壁等。最薄處尺寸隻有0.76mm左右。(3)零件的(de)結構越來越複雜,很多零件采用整(zhěng)體(tǐ)結構。 (4) 零件的尺寸精度和表麵(miàn)質量要求越來越(yuè)高(gāo),如有些零件加工後出現(xiàn)的毛刺等缺(quē)陷,不允許用人(rén)工去除。

加工飛機機身典型零件所需主要(yào)設備:(1)三坐標(biāo)加工中(zhōng)心,如大型龍門立式加工中心; (2)五軸聯動加工中心,如大型龍門立式加工中心,應配備A/B擺角銑頭或A/C擺角銑頭; (3)從發展(zhǎn)考慮,需要大型(xíng)龍門式雙主軸五坐標加工中心,工作台尺寸(cùn)5m×20m,用於加工梁類零件; (4)加工鋁合金件需要大功率高速加工中心,功率≥40kW,主軸轉速20000r/min以上,帶兩坐標擺角銑頭; (5)由於整體鋁合金件切削加工去除量大,為便於排屑,最好需要工作台可以翻轉90°的臥(wò)式加工中心,目前,國內尚無這種臥式加工中心; (6)飛機機身結構件品種多,形狀各異,且工(gōng)藝剛性差,需用大量卡具。為降低成本,縮(suō)短(duǎn)生產(chǎn)準備(bèi)周(zhōu)期,需要各種柔性卡具; (7)鈑金成形件主(zhǔ)要涉及蒙皮、型材、導(dǎo)管等(děng)曲麵成形,要(yào)求成形精準。為保證製造(zào)精度,需要大規格(gé)蒙皮拉伸機;蒙皮滾彎成形機;還有三軸滾校平機、型材拉彎機、導管成形機等。飛機部件裝配還需自動鑽鉚設備;(8)為減輕飛(fēi)機重量,複合材料的應(yīng)用越(yuè)來越多,製作複合材料構件需要鋪帶機等等。

2.飛機發動機的關鍵件與加工要求

飛機發動機的關鍵件有機匣、各類(lèi)葉片和整體葉盤。

機匣加工:

航空發動機機匣(xiá)有三類,一類是對開環(huán)形結構,一類是整體環形結構,還有一種是(shì)異形殼體。機匣材料是一種難加工的(de)耐高溫的高強度鈦合金材料。機匣又是薄壁、弱剛性結構,型麵(miàn)複雜,精度要求高,加工難度大。機匣是大型零件,一台推(tuī)力為(wéi)15000公斤航空發動機機匣直徑為φ800mm。大飛機的大型風扇機匣外形尺寸(cùn)φ1823.5mmx546mm,最薄處(chù)壁厚(hòu)3mm。所以,機匣加工需要中、大型多功能、高精度(dù)數控機(jī)床。如加工直徑為φ2000mm的數控立(lì)車和精密數控立車;工作台尺寸為2400mm×5000mm的龍門式五軸聯(lián)動(dòng)加工中心,需具備雙工位、在(zài)線測量和仿真(zhēn)功能(néng),刀庫容量60把刀左右,數控係統具有高級編程功能,工作台3000mm×5000mm的龍門式數控鏜銑床。

葉片(piàn)加工:

航空發動(dòng)機的葉片材料為耐高溫的鈦合金材料,需用五軸聯動加工中心,五(wǔ)軸高速龍門銑等加工(gōng)葉片形麵。葉根榫頭的加工需用拉(lā)床和緩進給(gěi)強力磨(mó)床(chuáng),並希望緩進給強力磨床具有換(huàn)砂輪功能和滾輪修(xiū)砂輪裝置,還需要(yào)有在線測量、程序調整和自(zì)動補償功能。

葉片形麵用電解加工可大大提高加工效率,還(hái)需用數控六軸砂帶拋光設備(bèi)拋光。希望有葉片形麵檢測設備。

大型寬弦空心風扇葉片采用寬弦、空(kōng)心、帶阻尼凸台結構,直徑φ1600mm以上,風扇葉尖速度(dù)高達457m/s,選用重量更輕的鈦合金或樹脂基(jī)材料,製(zhì)造這類葉(yè)片需要五(wǔ)坐標葉(yè)片銑床;自動拋(pāo)光機;組合封焊和擴散連接及超塑成形(xíng)設備等。

葉片有很(hěn)多冷卻用的小(xiǎo)孔,用電脈衝打孔,比用激光打孔好(激(jī)光打孔有硬化層),但現在,電加工打孔機(jī)床沒有打孔深淺的顯示,操作困難。希望能解決這個問題,能顯示打孔的(de)深淺。而耐1100°C高溫的鎳基單晶渦輪葉片(piàn)具有很(hěn)好(hǎo)的高溫強度和綜合性能,葉片上有許多直徑為φ0.3~φ0.4mm的冷卻氣膜(mó)孔,製作這類葉片,需要定向/單晶(jīng)熔鑄爐、陶瓷型芯焙(bèi)燒爐、製芯機、磨削中心、數控緩進給磨床以及葉片製孔的(de)電液束流設備(bèi)和小孔加工單元等(děng)裝置。

整體葉盤(pán)加工(gōng):

整體葉盤是薄壁盤類零件,葉(yè)盤圓周上有裝葉片的榫槽。直(zhí)槽可用拉削加工和磨削加工(gōng)。圓弧形榫槽可用銑削和成形磨加工,但(dàn)圓(yuán)弧形榫槽的檢(jiǎn)測困難。葉環和葉盤的加工(gōng)需要數控臥車、精密數控立車(chē)。要求加工機床的剛性好,定位精度高,定位精度約為2~3μm。整體葉盤(pán)的葉片部分,可用五(wǔ)軸高速加工中心加工,還可以用電火花成(chéng)形加工。重型燃機葉盤(pán)直徑可達2000~3000mm,需要用砂輪(lún)線速度100m/s以上的高(gāo)速磨床加工。

加工發動機關鍵零件所需的主要設備有: 帶A/B擺角銑頭或A/C擺角銑頭的(de)五軸聯動加(jiā)工中心; 五坐標(biāo)葉片銑床; 整體葉盤高效加工中心; 工(gōng)作(zuò)台3000mm×5000mm數控(kòng)龍門鏜(táng)銑床; 精密數(shù)控立式車削中心; 數控立(lì)式車床; 精密數控車床; 車銑複合加工中心; 榫齒倒圓專用(yòng)加工中心; 激光熔覆加工機床; 電火花銑削加工機床; 數(shù)控臥式車(chē)床; 數控立式磨床; 數(shù)控緩進給磨床; 端麵弧齒磨(mó)床; 高速轉子葉尖磨床; 700t電動螺旋壓力機; 板類件無模多點成形(xíng)壓力機; 定向/單晶(jīng)熔鑄爐; 用於(yú)葉片製孔的電液束流設備(bèi)、小孔加工單元以及真空熱處理爐等等。

上述設備要求機床(chuáng)具有足夠的剛性,操(cāo)作簡單,人機界麵清(qīng)楚,具備樣條插補(NURBS)功(gōng)能,過程(chéng)均勻(yún)控製,以減少對拐角(jiǎo)處加工精度的影響(xiǎng),還具有在線測量和仿真功能。

三、航空製造業對我國機床企業的要求

目(mù)前,我國航(háng)空製造(zào)技術雖(suī)然取得了長足的進步(bù),但與國外(wài)發達國家相比還是存在較大(dà)的差距。主要表現在數控加工技術(shù)的應用水平整體不高,與優質高效的加工要求(qiú)相(xiàng)去甚遠;對新型(xíng)機床的性能及其加工技術掌握不(bú)夠;部分關鍵零件的工藝還依賴於個人的經驗(yàn),工藝能力普遍不足;切削工具(jù)的製造、管理和配套水平低,刀具及其切削參(cān)數的選用(yòng)缺少科學依據,製造成本居高不下;航空製造數據庫還沒有係統的建(jiàn)立起來,各(gè)先進製造單元大多數還處於獨立運行狀態,集成度差,未能形成先進製造技術的綜合實力(lì)。

國家重大裝備的發展需求,給機床(chuáng)工具產業(yè)的發展指明(míng)了方向。針對(duì)航空航天裝備(bèi)的需求與發展(zhǎn)特點(diǎn),如何滿(mǎn)足航空航天工業對製造裝備的需求,更好地服務於航空航天工業是機床工具企業必須解決的(de)問題。

大力發展(zhǎn)多功能的複合機床。雖然目(mù)前有的加工中心已實(shí)現能將車、銑、鏜、磨、拋光等多種機(jī)加工工序複合在一台機(jī)床上,但這仍不能完(wán)全滿足未來航空(kōng)關鍵零件的加工。而將機械(xiè)加工與激光、電、化學、超聲波等(děng)不同機理的加工方法進行複合,兼備多(duō)種不同(tóng)工藝特(tè)點的複合加工機床在今後的航空航天製造業中(zhōng)將有廣(guǎng)闊的(de)發展應用前景。

協調機床主機與數控係統、功能部件、切削刀(dāo)具(jù)和測量裝備的平衡(héng)發展,完善產品功能,提高關鍵配套設備自主開(kāi)發(fā)和製造能力。

深入(rù)進行用戶的加工工藝研(yán)究,開(kāi)發成套的機床裝備和工藝技術。裝備(bèi)服務於工藝,工藝是裝備的目的(de),為實現工(gōng)藝與裝備(bèi)的緊密融合(hé),機床企業必須(xū)了解和熟悉(xī)用戶工(gōng)藝,關注用戶製造工藝技術發展的動態,準確地為產品進行市場定位,研發滿足用戶要求的新裝備。力爭在提供給用戶機床設備的同時,也(yě)提供工藝技術上的(de)整(zhěng)體解(jiě)決方案,以提升企業和(hé)產(chǎn)品的競爭力。

重視係統設計,融入信(xìn)息技(jì)術,推行(háng)數字化製造,大力提高機床裝備(bèi)的製造工(gōng)藝水平和整(zhěng)機的可靠(kào)性及穩定性。

在機床裝備研發技術路線上(shàng),堅持(chí)以(yǐ)數字化為主體,以集成化為手段,以複合化為特色(sè),以高速化、精密(mì)化和綠色化為目標,突出自動化、網絡化,並最終實現智能化。

如果您有機床行業、企業相(xiàng)關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com