1 引言

進入21 世紀, 能源(yuán)和環境問題仍然嚴峻, 繼續(xù)推進汽車輕量化(huà)以(yǐ)降低油耗, 依然是汽車工業的發展關鍵。鋁合金具有密度(dù)小、導電導熱性好(hǎo)、塑性和加工性能好等一係列優點, 在成本、製造技術、力學性能、可持續發(fā)展等方麵具有其(qí)他輕量化材料無可比擬的優越性,因此,鋁合金將成為汽車工業中的首選輕量化材(cái)料。

2 鋁合金塑性加工技術

鋁合(hé)金塑性成形法是(shì)利用鋁合金的良好塑性,在一定的溫度、速度條件下, 施(shī)加(jiā)各種形式的外力,克服金屬對於變形的抵抗, 使其產生(shēng)塑性變形, 從(cóng)而得到各種形狀、規格尺寸和組(zǔ)織性能的鋁合金板、帶、條、箔、管、棒(bàng)、型、線和鍛件等的加工方法。

2.1 鍛造(zào)

鋁合金可以(yǐ)在(zài)鍛錘、機械壓力機、液壓機、頂鍛(duàn)機(jī)、擴孔機等各種鍛造設備上鍛造, 可以自由鍛、模鍛、頂鍛、輥鍛和擴孔。一般來說, 尺寸小、形狀簡單、尺寸偏差要求不嚴的鋁合(hé)金鍛件, 可以(yǐ)容易地錘鍛造出來; 但是(shì)對於規格大、要求劇烈變形的鋁合金鍛件, 則宜選用(yòng)水(液(yè))壓機來鍛造。目(mù)前在鋁及鋁合金鍛壓技術上, 研發了大量的鍛(duàn)壓新工藝、新技(jì)術, 如液體模鍛、半固態模(mó)鍛、等溫鍛造、粉末鍛造、多(duō)向模鍛、無斜度精密模鍛、分部模鍛、包套模鍛等。這在簡化工藝、減少工序、節省能耗(hào)、擴大品質、增加規格、提高質量和生產效率(lǜ)、保護環境、降低勞(láo)動強度、提高經(jīng)濟效益等方麵(miàn)發揮了重大作用。目前, 世界上可生(shēng)產的鋁合金模鍛件的最大投影麵積達(dá)5m2 (壓力750MN) , 最長的鋁合(hé)金鍛件長(zhǎng)15m, 質量最大的鋁合金鍛件重1.5t, 最大的鋁合金鍛環直徑達7.5m, 基本上可滿足最大的飛機、飛船、火箭(jiàn)、導彈、衛星、艦艇、航母以及發電設備、起重設備等的需要[1]。

2.2 擠壓

鋁合金具(jù)有良好的擠(jǐ)壓特(tè)性, 特別適合於擠壓加工, 可以通過多種擠壓工藝和多種模具結構進行加工(gōng)。在擠壓過程(chéng)中被擠壓金屬在變形區能獲得比軋製、鍛造更強的、更均勻的(de)三向壓應力狀態, 可充分發揮被加工金屬的塑性。因此, 用擠壓法可加工用軋製法(fǎ)或鍛造法難(nán)加工甚至無法加工的低塑性、難變形金屬(shǔ)或合金等材料。擠壓是可以用鑄錠(dìng)直(zhí)接生產鋁(lǚ)型材製品的最優越的方法, 它不但可以生產截麵形狀較簡單的管材、棒材(cái)、型材、線材產品, 而且(qiě)可生產截麵變化(huà)、形狀極複雜的型材和(hé)管材(cái)。擠壓製品的精度高, 製品表麵質量也較好。對於具有明顯擠壓效應的鋁合金(jīn)擠(jǐ)壓製品( 如6A02、2A05、2A12、__2A11、7A04 等合金) , 要使其獲(huò)得高強度, 必須采用高溫擠壓, 適宜的溫度為370℃~450℃。目前擠壓技術發展非常迅速, 我國研究開發了conform 和castex連續(xù)擠(jǐ)壓、反擠壓(yā)和(hé)冷擠壓管材技術、靜液擠壓和等溫擠壓技術、無(wú)縫(féng)異形材穿孔擠壓技術、半固態擠壓和多層複合(hé)管擠壓技術等, 滿足了軍工和民用工程的需要。

2.3 軋製

軋(zhá)製是錠坯依靠摩擦力被拉進旋轉的軋輥間(jiān),借助於軋輥(gǔn)施加的壓力, 使其(qí)橫斷麵減小, 形狀改變, 厚(hòu)度變薄而長度增加的一種塑性(xìng)變(biàn)形過程。在生(shēng)產鋁合金(jīn)管材和某些異形產品時常用雙輥或多輥斜軋。根據輥係不同, 鋁合金(jīn)軋製可分(fèn)為兩輥( 一對) 係軋製、多(duō)輥係軋製和特殊輥係( 如行星式軋製、V 形軋(zhá)製等) 軋(zhá)製。根據軋輥形狀不同(tóng), 鋁合金軋製可分為平輥軋(zhá)製和孔型輥軋製等。根據產品品種不同, 鋁合金軋(zhá)製又可分為板、帶、箔材軋製, 棒材(cái)、扁(biǎn)條和異形型材軋製, 管材和空心型(xíng)材軋製等。

鋁合金板(bǎn)、帶、條、箔材的產量占鋁加工材總產量的60%左右, 由於其用途十分廣泛, 所以鋁材的軋製技術也(yě)發展很(hěn)快, 主要表現在: 熱軋(zhá)機向大(dà)型化、控製(zhì)自動化和精密化(huà)方向發展。目前世界最(zuì)大的熱軋機為美國的5588mm 熱軋機組, 熱軋板的最大寬度為5000mm, 最(zuì)厚為(wéi)270mm, 最長為30m。二人轉的老式軋製將被淘汰(tài), 四輥(gǔn)式單機架單卷取(qǔ)將(jiāng)被雙卷取所代替, 適當發展熱粗軋+熱精軋( 即1+1) 的生產方式, 大力發展1+3, 1+4, l+5 等熱連軋生產(chǎn)方式, 大大提(tí)高生產效率和產品質量。連鑄(zhù)連軋向高速(sù)高精薄壁方向(xiàng)發展, 最近美國研製成功的高(gāo)速薄壁連(lián)鑄軋機組可生產(chǎn)寬2000mm, 厚度2mm 的連鑄軋板材, 速度可達l0m/min, 可代替冷軋機(jī), 直接(jiē)供給鋁箔毛料(liào), 有(yǒu)的甚至可(kě)作為易拉罐的毛坯料。冷軋向寬幅( >2000mm) 、高(gāo)速( 最大為45m/min) , 高精( 4~2 /μm) 、高度自動化(huà)控製方向發展, 冷連軋(zhá)也開始抬頭, 可(kě)大幅度提高生產效率。鋁箔軋製向更寬、更薄、更精、更自動化的方(fāng)向發展, 可用不等厚(hòu)的雙合軋製生產(chǎn)0.004mm 的特(tè)薄鋁箔。同時開發了噴霧成形等其他生產鋁箔的方法[3]。

2.4 超塑性成形技術(shù)

鋁合金超塑性屬於(yú)細晶(jīng)超塑性, 晶粒細化及細晶粒的熱穩定(dìng)性對超塑性鋁合金(jīn)十分重要。超細晶粒是鋁合金獲得高(gāo)應變速(sù)率超塑(sù)性的重要(yào)組(zǔ)織條件。常規的鋁合金具有超塑性, 一般要求晶(jīng)粒(lì)尺寸在(zài)10μm 左右。K.Higashi 教授的(de)研究表明, 晶粒尺寸要在5μm 以(yǐ)下, 才可能使鋁合金具(jù)有高應變速率超塑性[4]。鋁(lǚ)合金的超塑成形( SPF) 和超塑成形/擴散連(lián)接( SPF /DB) 技術是一種利用(yòng)鋁合金的超塑性,采用吹脹或模鍛法形成高精度(dù)大型薄壁零件的無餘量加工方法。該工藝(yì)技術在成形航空航天飛行器(qì)複雜鈑金件( 如飛機壁(bì)板、艙(cāng)門、導彈殼體、整流罩等) 的減重和降低成本等方(fāng)麵顯示了巨大的優越(yuè)性, 被認為是推動現(xiàn)代航空航天結構設計概念發展和突破傳統鈑金成形(xíng)方法的先進製造(zào)技術, 是迎接21 世紀航空航天大型(xíng)複雜鋁合金結構(gòu)挑戰的高消費比工藝。常用的(de)SPF 工藝方法有: 簡單凹模成形法、凹模(mó)區域成(chéng)形法(fǎ)、反壓凸起預拉伸(shēn)成形法和複合凹模成形法等[5]。

除了以上的加工方法以外, 目前還研究開發了多(duō)種加工方法(fǎ), 主要有: 壓力鑄造成形法、半固態成形(xíng)法、連續成形法、複合成形法、變形熱處理法和深度加工等。

3 鋁(lǚ)合金在汽車工業中的應用

汽車減輕自重、實現(xiàn)輕(qīng)量化是世界汽車工業不斷追(zhuī)求的戰略目標。理論計(jì)算表明, 適當減輕(qīng)汽車(chē)的質量可以(yǐ)把油耗降低37%; 把懸掛(guà)裝置的負荷降低l8%; 把振(zhèn)動強度降低5%。為此, 要把傳統(tǒng)的結構材料(鋼、鐵)換成密度(dù)小、力學(xué)性能高的新型材料, 這種新型材(cái)料當首推(tuī)鋁合金材(cái)料。

3.1 汽車用鋁合金曆史

鋁在汽車(chē)上最早運用的記載是在1896 年, 印度人用鋁做了汽車的曲軸箱。到了二十世紀初, 在歐美開始出現全鋁(lǚ)身的汽車, 如(rú)亨利·福(fú)特的ModelT 型汽車就是鋁製車身。20 世紀二、三十年代(dài)在歐洲的賽車場上法拉利360 等賽車也都是全鋁車身。從此之後, 鋁在汽(qì)車(chē)上得到了越來越(yuè)廣泛的運(yùn)用, 如車輪、懸架和(hé)其(qí)他部件都開(kāi)始用鋁製造[7]。自20 世紀(jì)70 年(nián)代以來鋁合金快步走人汽車工業領域, 發展(zhǎn)迅(xùn)猛, 用量逐年增加(jiā)。從汽車輕量化的前景看, 鋁(lǚ)合金(jīn)的大量采用是必然趨勢。

3.2 汽車用鋁合金現狀

目前, 全世界耗鋁量的12%~15%以上用於汽車工業, 有些發達國家已超過25%。2002 年, 整個歐洲(zhōu)汽車(chē)工(gōng)業一年消耗了150 萬t 以上的鋁合(hé)金, 其中大約25 萬t 用於(yú)車身製造, 80 萬t 用於製造汽車傳動係統, 另有42.8 萬t 用於製造(zào)汽車行駛機構和懸掛機構。可以看出, 汽車製造工(gōng)業已成為最重要的鋁材料消費大戶[6]。1994 年(nián)美國(guó)生(shēng)產的(de)每(měi)輛轎車中, 平均用鋁量為86.7kg, 比10 年前增加47kg; 2000 年,每輛車的平均用鋁量為116kg; 到2005 年, 每輛汽車的平均用鋁量上(shàng)升至大約(yuē)172kg。

3.2.1 鋁合金在汽車上的品種構(gòu)成

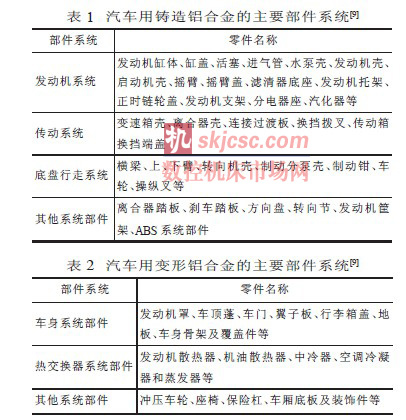

用於汽(qì)車上(shàng)的鋁合金可分為鑄造(zào)鋁合金和變形鋁合(hé)金。鑄造(zào)鋁(lǚ)合金在汽車上的使用量最多, 占80%以上,其中又分為重力鑄造件、低壓(yā)鑄(zhù)件和其他(tā)特種鑄造零件; 變形鋁(lǚ)合金包括板(bǎn)材、箔材、擠壓材、鍛件等(děng)。世界各國工業(yè)用鋁合金材料的品種構成雖然有一定差異,但大體是相(xiàng)同的。其品種構成:鑄件占80%左右,鍛件占1%~3%,其(qí)餘為加工材。美國汽車工業中變形(xíng)鋁材占較(jiào)大比例,達36.3%[8]。表1 為汽車用鑄造鋁合金的主(zhǔ)要部件係統, 表2 為汽車用變(biàn)形鋁合金的主要部(bù)件係統。

3.2.2 鋁合(hé)金在汽車上主要(yào)零部件的應用狀況

( 1) 車身

汽車工業的精髓是汽車車身的製作, 車身製(zhì)作幾乎占用汽車製造公司投資總額的60%。據統計,汽車車身質(zhì)量約占汽車總質量的30%左右, 降低車身的(de)重量對整車輕量化非常關鍵。現在幾(jǐ)乎所有的世(shì)界各大汽車公司都(dōu)爭相開發鋁(lǚ)合金車(chē)身零部件或全(quán)鋁車身, 而且近期取得了(le)顯著成效。據KGP 公司資(zī)料顯示, 到2006 年全球整個汽車工業用於車身製造的鋁合金總需求量會達到205 萬[10]t。用於車身的鋁合金主要有(yǒu)2000 係、5000 係、6000 係和(hé)7000 係。

( 2) 發動機

發動機(jī)的氣缸體、氣缸蓋要求材料導熱性好, 耐蝕性高(gāo), 鋁合金正好能滿(mǎn)足(zú)這些(xiē)性能要求, 故很多汽車公司發動(dòng)機的(de)氣缸體、氣缸(gāng)蓋多采用全鋁型。如美國通用汽(qì)車公司(sī)采用全鋁鋼套, 法國汽車的(de)鋁氣缸(gāng)套已達100%, 鋁氣缸體達45%。在發動機中采(cǎi)用鋁鑄件的還有發動機活塞、活塞環、連杆等。由(yóu)於活塞、連杆采用了鑄鋁(lǚ)件, 減輕了(le)重量, 從而減少發(fā)動機的振動, 降(jiàng)低(dī)了(le)噪聲, 使發動機的燃(rán)油耗率下降, 這符合汽車的發展趨勢[11]。

( 3) 車輪

車輪(lún)既可以用變形鋁合金, 也可用鑄造鋁合金。變形鋁合金中(zhōng)防鏽鋁、硬鋁、鍛鋁都有所應用, 整體結構的多用鍛件(有的用液態模鍛), 兩(liǎng)片或三片型(xíng)的輪輞由板材成形, 輪輻由板(bǎn)材成形或鍛(duàn)造成形。據統計, 鋁合金車(chē)輪的使用(yòng)率現(xiàn)已達到50%左右, 有的國家(jiā)已經超過了60%。為了適應汽車輕量化的要求, 鋁輪轂正在向厚度更薄(báo)、形(xíng)態(tài)更複雜、重量更輕(qīng)及(jí)安全性更高的方向(xiàng)發展。同時鋁輪轂散熱性(xìng)好, 可防止輪胎(tāi)過熱, 延長車輪及輪胎的使用壽命。另(lìng)外,從加工的角度看, 鋁製(zhì)車輪(lún)尺寸精度高, 減輕了汽(qì)車(chē)行駛過程中的振動, 提高了汽車(chē)的舒適(shì)性。

3.3 國內汽車用鋁合金發展狀況

國內汽車工業用鋁也呈現快速增長態勢, 1993年國內(nèi)汽車工業用鋁量僅(jǐn)為4 萬t, 2003 年則上升到28 萬t,年均增長達60%。“九五”期(qī)間進行了鋁合金材料和鑄件生產成套工藝技術的開發研究, 開發(fā)出了多種鑄造Al2Si 合金和高性能Al2Sn2Si 係軸瓦材料C在半固態成形、快速凝固等先進成(chéng)形技術(shù)研究與應用方麵(miàn)也取得了突(tū)破性進(jìn)展。目前國(guó)內鑄(zhù)造鋁合金的品種及牌號(hào)相(xiàng)對齊全, 生產技術基本上能滿足汽車工業的需要(yào)。同時, 汽車用各類型材( 包括6000 係列和7000 係列高強度牌號) 、箔材國內基本上都能生產, 板材有2000~5000 係列(liè),以及6000 係列中的少數牌號,7000 係列尚處於研發(fā)中。此外,國內在耐熱鋁合金、高強高韌鋁合金(jīn)、鋁基複合材料等新材料的研究與(yǔ)應用(yòng)方麵也取得了較大進展。從鋁(lǚ)的應用(yòng)水平看, 20 世紀90 年代(dài)生產的國產轎(jiào)車,單車鋁合金用量一般在40kg~80kg, 鋁合金零件基本國產化C近年推(tuī)出的新車型,鋁合金零件的(de)質量基本都在100kg 以上( 如東(dōng)風(fēng)日(rì)產藍(lán)鳥、頤達,一汽(qì)奧迪等) [12]。

4 結束(shù)語(yǔ)

由於鋁合金具有一(yī)係列優點, 應用範圍越來越廣泛。鋁合金的塑性(xìng)加工(gōng)技術也被廣泛(fàn)應用, 正朝著精密化(huà)、信息化方向發展, 今後應進一步發掘鋁合金材料塑(sù)性加工技術的潛力,擴大其應(yīng)用領域。同時,由於(yú)汽車工業進一步輕量化的需要, 鋁合金在汽車工業中的應用將會有更大的發展。

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com