發展汽車製造裝備具有重大戰(zhàn)略意義

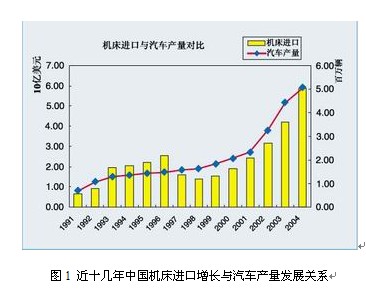

我國汽車業(yè)占裝備製造(zào)業產值和利潤約半。國內外經驗一(yī)再證明,汽車工業的發展既依賴於機(jī)床工業的技術進步,又帶動了機床工業的發展。近(jìn)十幾年來(lái),我(wǒ)國汽車(chē)工業已經成為機床消費主體,約消費了全社會40%的機床。同時,汽車工業投資的一(yī)半以上又用於購買機床,其中,進口機(jī)床金(jīn)額約占80%。這是我國機床消費和進(jìn)口高速增長的主(zhǔ)要原(yuán)因。圖1表明,我國汽車產量(liàng)與機床進(jìn)口增長同(tóng)步。

一方麵,汽車的水(shuǐ)平和質量(liàng)取決於裝備水(shuǐ)平;另一方麵,一個國家汽車工業和一個汽車企業的國際競(jìng)爭力又取(qǔ)決於裝備的先進性和製造成本。正是近(jìn)年大(dà)量先進數控設備的采用,使我國轎車裝備(bèi)整體上(shàng)進入柔性化時代,才支撐著我國汽車工業的不斷發展。

我國汽車製(zhì)造裝備市場巨大

我國將是世界汽車最大市場、最大(dà)生產國。按(àn)照發展總戰略,2020年,我國汽車(chē)產量達到1400~1800萬輛,世界第一,並(bìng)邁向世界汽車產(chǎn)業強國,其標誌(zhì)之一是,擁有先進製造技術和先進製造裝備。 同(tóng)時,各汽車企業,特別是零部件企業,為在激烈的市場競爭中求生存,必須不斷改進製造技術(shù)與裝備。可以斷言,在(zài)我國(guó)實現工業化的長時期內,汽車工業將一(yī)直是機(jī)床消費的主體。

我國汽車製造裝備兩極分化、總體落後。形象地說是現(xiàn)代武器與“三八“式步槍並(bìng)存。一方(fāng)麵,有采用世界最先進的敏捷柔性生產線的上海通用這樣的(de)示(shì)範工廠;另一方麵(miàn),有的國營老企業,如,濟南卡車公司數控機床比(bǐ)率隻有(yǒu)1%(2002年調查)。

總體來(lái)說,合資轎(jiào)車企業和部分民營企業(如,萬象集團)汽(qì)車裝備整體上進入柔性化時代,達到二十世(shì)紀九十年代水平。另外一部分汽車零部件(jiàn)製造企業仍然主要使用普(pǔ)通(非數控)機床生產,造成質量低下,隻(zhī)能(néng)夠生產低(dī)端汽車零部件。

現代汽車製造裝備(bèi)的(de)構成及進口熱點

汽(qì)車製造裝備分為整車製造裝備和零(líng)部件製造裝備兩大類。

o 整車製(zhì)造的“四大工藝裝備”——整車裝配(pèi)流水線、車身焊(hàn)接和裝配生產線、噴塗生產線、衝壓生產線。

1. 衝壓(yā)生產(chǎn)線:據統計,在(zài)轎車的2000餘件零(líng)件中,衝(chōng)壓件占40%以上。包括車身覆蓋件、車身結構件和中小型衝壓件。目前,我國轎車生產主要應用自(zì)動和半自動衝壓生產線。下(xià)一代是柔性衝(chōng)壓(yā)自動線。衝壓生產線是唯一的國(guó)產品占(zhàn)據主導地位的大類汽車裝(zhuāng)備。但(dàn)是先進衝壓技術裝備我們與國外存在很大差距。

2. 轎車焊接裝配線幾乎全部依靠進口。 轎車(chē)車身自動(dòng)焊(hàn)裝線,整車(chē)自動裝配線是我國(guó)汽車裝備最薄弱的環節之一。 目前,自動裝配線(xiàn)向柔性(xìng)和(hé)“零缺陷”裝配(pèi)線(xiàn)發展(zhǎn)。柔性靠大量焊接和裝配(pèi)機器人實現。

3. 噴塗生產線(xiàn):主要包括噴漆(qī)機器人、電泳、烘幹、塗膠(jiāo)以及輸送等設備。由於國內缺(quē)乏將工藝係統、物流係統、信息係統集成為流水生產線的技術,也基本(běn)依賴進(jìn)口。

o 零部件製造(zào)裝備:

1. 金屬切削機床(chuáng)生產線。 製造轎車零部件的金屬切削機床生產線,金額的約70-80%依賴進口。但近(jìn)年隨著國際著名機床廠商將生產轉移至我國,以及國內機床企業並購(gòu)國際(jì)著名機床廠商,進口比率正在下降。製造卡車零部件的金屬切削機床生產線則以國產品為主。

這裏分析幾種熱點金屬切削機床:

a. 柔性生產線——FTL。由高速加工中心組成(詳見後)。主要用於發動(dòng)機製造。從二十世紀末至今,據不完全統計,已經有約(yuē)100條在我國安裝或將安裝,單價約2000萬美(měi)元。其(qí)中進口占約90%。主要來自德國、日本、意大利、美國。

b. 雙(shuāng)主(zhǔ)軸(zhóu)雙刀塔多軸數控車(chē)銑中心/柔性製造單元。帶有C、Y軸和(hé)動力刀頭。配備(bèi)自動上下料裝置(含機械手),並在與物料存(cún)儲與傳(chuán)送及其自動控製集成的條件下,構成柔性製造單元(FMC)。由於這類設備滿足軸類汽(qì)車零件(jiàn)“一(yī)次裝夾完全加(jiā)工——one on down”需要,近年已經(jīng)有數百台至千台投產,其(qí)中進口約占90%。主要來(lái)自日本、韓(hán)國、台灣等。 還要特別指出,現代汽車零部件越來越采用以車代磨工藝,要求數控車床能(néng)夠進行強力車(chē)削。

c. 各種數控磨(mó)床和專用數控磨床。如:高效(xiào)、高精無心磨床,配有自動(dòng)上(shàng)下料裝置(含(hán)機械手),組成磨(mó)削單元;高效、高精曲軸和凸輪軸數控磨床,十字軸專用數控磨床(chuáng)等(děng),幾乎全部依靠進口。主(zhǔ)要來自德(dé)國、意大利、瑞士、日(rì)本。

d. 模具加工5軸高速床身式/龍門式銑(xǐ)床(加工中心)。這類機床主要特點是速度高、剛性好。其(qí)中(zhōng)龍門式加工中心為擴大工(gōng)藝性能,還具(jù)有5麵功能,配備有換頭機構,以便滿足銑、鏜、鑽(zuàn)工藝(yì)對主軸轉速不同的要求。全部依靠進口,已(yǐ)經(jīng)有超過數百台投產。主要來自德國、瑞士、日本、意大利。

2. 精密鍛造:接近淨(jìng)成形加工。轎(jiào)車重要零件毛坯一直應用鍛件。精鍛機(jī)國內差距巨大,依賴進口。

a. 熱精鍛生產(chǎn)線或製造單元:德國BLM公司熱精(jīng)鍛齒輪精(jīng)度已達DIN6級,節約材料20~30%,機械性能提高15~30%。

b. 冷(lěng)精鍛(冷擠壓(yā))生產線或製造單元:美(měi)國每年生產冷擠壓件100萬件以上,80%為(wéi)汽車(chē)零件。

c. 溫精鍛生產線或製造單元:工藝特點是材(cái)料加熱至700~1000℃進行鍛造,兼有熱鍛和冷鍛優點。美國溫鍛件約占精鍛件50%。

d. 模鍛機/製造單元:汽車零(líng)部件鍛(duàn)造毛坯皆屬模鍛(duàn)件。其中的模具和上下料裝(zhuāng)置等為國內薄弱環節。

e. 粉末冶(yě)金燒結鍛造設備。國外粉(fěn)末冶金燒結(jié)鍛(duàn)造技術有(yǒu)較大發展(zhǎn),粉末(mò)鍛造連杆重量精(jīng)度可達1%。

f. 內高壓成形技(jì)術。是製造空心輕體構件的高新技術。內高壓成形件質量輕、強度高、零件數量少、焊縫少,在(zài)歐美發展很快。

g. 旋壓成形技術裝備。旋壓成形具有(yǒu)加工精度高、可(kě)生產變截麵(miàn)等強度車輪輪輞和輪輻等(děng)優點。

h. 鑄造生產線: 大噸位壓鑄機/製造單元(鋁合(hé)金鑄件)依靠進口。其中壓鑄(zhù)模具國內差距巨大。 精密鑄造(zào)生產線(鑄鐵件)依靠進口。其中,自動鎖芯(xīn)生(shēng)產線(key core system)主要采用西班牙loramendi公(gōng)司產品。

i. 激光加工設備。包括激光切割設備、激光焊接設備。激光拚焊板衝壓成形技術是國際上大力發展的一種先進技(jì)術。將不同材質不等厚(hòu)度鋼板激光拚焊成毛坯,然(rán)後整(zhěng)體(tǐ)衝壓成形。可減輕零件重量、提(tí)高整車匹配質量、降低材耗(hào)、提高生產率。目(mù)前激光拚(pīn)焊板衝壓成形設備同樣(yàng)依賴進口。,dd>此外,轎車車體三維數控激光切割是最近發展的柔性製造技術,代替傳統的手工切割+衝裁模製造方式。使生產準備周期從2.5個月縮短至(zhì)5天(tiān)。

j. 數控刀具係統。製造轎車零(líng)部件的數控刀(dāo)具係統,主要依靠進口。現代轎車零部件和模具加工已經高速化。對刀具提出很高要求。采用整體硬質合金刀具(jù)、硬(yìng)質合金塗層刀具(包(bāo)括化學塗(tú)層CVD、物理塗層PVD),陶瓷刀具,CBN刀具,聚晶金剛石(PCD)刀具,燒結壓層刀具等。 同(tóng)時,對高速(sù)切(qiē)削刀(dāo)具的監測工具、刀具係統的(de)連(lián)接工具、高速回轉的(de)刀具(jù)係統(tǒng)動平(píng)衡技術設備(bèi)等也提出(chū)很高要求。

k. 需要指出,現代轎車零(líng)部件加工生產線,采用“智能刀具(Smart Tools)”——為特定零件加工設計的一係列專用高效刀具。同時,國際著名(míng)數控刀具供應商,還同時提供高(gāo)速切削(xuē)套裝軟件包、刀具使用(更換、重磨)服務等“整體解(jiě)決方案”。

我國(guó)汽車製造裝備國產(chǎn)化路漫漫

二十世紀八十年代,我國汽車工業重點轉入生產轎車,國內機床工業很不適應。轎車裝備國產化率長期(qī)來隻有20%。但是仍然有一些亮點,比如汽車衝(chōng)壓生產線、數控齒輪(lún)加工機床等國產品都占有較高的份額,大連和沈陽機床集團近年也為汽車企業提供由高速加工中心組成(chéng)的(de)柔性生產線,目前已(yǐ)有幾千台國產(chǎn)數控機床在汽車企業使用。

但是總體(tǐ)來說,我國機床產品與(yǔ)世界先進水平還有不小差距:

1. 自主創新差距:筆者去年(nián)訪問了歐、日五國(guó)20家以提供(gòng)汽車裝備為主(zhǔ)的著(zhe)名機床製造商。發現在現代(dài)發動機製造(zào)技術、高速(sù)加工(gōng)中心、由高級複合化機床組成的製造單元等高端機床方麵,我們與國外技術發展差距拉大了。重要原因是,我們基(jī)本沒有製造技術自主創新體係,同時,製造技(jì)術研發的(de)人力、財力投入,差距仍然很大。

現(xiàn)代汽車裝備特別強調(diào)解決方(fāng)案(àn)。目前,國際一流機(jī)床(chuáng)企業的銷(xiāo)售行為,已經完成了從賣(mài)設備到提供“解決方案- SOLUTION”的(de)革命。這要求應(yīng)用工程師是複合性技能型(xíng)高級“灰領人才(cái)”。這是我們與國際間新產生的也是更加嚴重的差距。

2. 機床性能(néng)差距:主要數控機床無法滿足(zú)現代轎車對精度、精(jīng)度保(bǎo)持性、可靠性、壽命(mìng)的需要。如,國際上加工精度從1950~2000年(nián)提高了50倍,國內加(jiā)工中心精度與(yǔ)國際先進水平差距大體為(wéi)15年;

3. 軟件差距:包括(kuò)生產(chǎn)線控製係統、集成技(jì)術差距等(děng)。缺(quē)乏將工藝係統、物流係統、信息係統集成為(wéi)製造單元或流水生產線的(de)技術。

淺析轎車零部件機械加工(gōng)技術和設備特征

流水生產線

一個多世紀以來雖然幾經革命,它卻一直是(shì)汽車及零部件生產方(fāng)式的主體。

流水生產線根本技術是集成技(jì)術——將工藝係統、物流係統、信息係統集成為流水生產線。

1. 工藝係統(tǒng):即機床——工(gōng)具——工件係統。

現代(dài)轎車流水生產線的工藝裝(zhuāng)備,已經進入(rù)柔性化時代,由數控機床和智能工具(jù)組成。

對機床主要要求(qiú)是:高速度、高(gāo)精度、高精度保持性——高機床工程能力指數(Cm/Cmk值),高可靠性,等。

用於發動(dòng)機生產線的高速加工中心:快移速度(dù)60~100 m/min,加速度0.6~1.5g;主(zhǔ)軸最高(gāo)轉速8,000~15,000 r/min;定位(wèi)精度/重複定位精度——工作台1m以下,8μm/4μm (VDI標準),工作台1m以(yǐ)上,10μm/5μm/M (VDI標準)。

目前,國際上這類加工中心的最新發展是(shì),主運動普遍采用電主軸,進給運動愈來愈多采用直線電機。同時,普遍運用三坐標模塊化和箱(xiāng)中箱結構,機床非常簡約,外購件(jiàn)(配套件)比例增加,交貨期大大縮短。日本MAZAK公司最新一代的UH“瘦身”型加工中(zhōng)心(xīn),采用雙X軸進給方(fāng)式,機床寬度縮短38~57%,大大減少生產線占地麵積和投資。

用於模具加工的3~5軸床身式、龍門式數控/仿形高速銑床(加工中心):主軸最高轉速20,000~40,000 r/min;

機床工(gōng)程能力指數/工序能力指數Cmk/Cpk值≧2.0/1.67 。

平均無故障工作時間(jiān)MTBF,日本遠州2002年資料目標為5 000小(xiǎo)時。

2. 物流係統:由原材料處理、存儲、上下料裝置、機床間(jiān)工件(jiàn)傳輸裝(zhuāng)置(zhì)組成。

在單台(tái)數控機床配備工件庫或原材(cái)料(liào)庫(kù)和自動上下料裝置(含機(jī)械手、機器人)的條件下,即在(zài)與物料存儲與傳送及其自動控製集成的條件下,構成柔性製造單元(FMC)。在多台數控機床配備自動上下(xià)料與物料存儲(chǔ)和傳送及與生產(chǎn)計劃調度用計算機集成的條件(jiàn)下,構成柔性製造係統(tǒng)(FMS)。在不含計劃調度係統和工件單向流動時,組成柔性生產線。

3. 信息係統:

主要包括生產線控製、刀具更換、工裝及附(fù)具更換、工(gōng)件調度、自動編程、自動監控、自(zì)動補償(cháng)、工件質(zhì)量自動檢測、刀具磨損或破損後的自動更(gèng)換和自動報警等。最新要求(qiú)是具有CAD/CAM功能,遠程生產線管理和維護、故障診斷(duàn)和自動修複功能等。

流水生(shēng)產線又是(shì)製造技術與管理技術結(jié)合的(de)典範。二十世紀影響了人類製造業的幾大管理技術多產(chǎn)生於汽車生產(chǎn)線。如,福(fú)特生產(chǎn)方式,豐田生產方(fāng)式,準時製(JIT),精益生產等。這裏不再闡述。

發動機製造技術的發展與變革

正像發(fā)動機是汽車的心髒一(yī)樣,發動機製造技術是汽車製造技術的集中體現。

1. 汽(qì)車麵世以來,發動機製造技(jì)術已經經曆了兩次革命。

第一次革命發生在二十世紀初,美國福特(tè)汽車公司創始人福特發明了大量(liàng)生產流水(shuǐ)線。其(qí)主要方式,是由組合/專(zhuān)用機床(special purpose machine/ Transfer machine)組成的自動生產線 TL(Transfer Line) ,也稱為(wéi)傳統自動線。其最大優點是高生產效率——幾十甚至上百把(bǎ)刀同時加工,其(qí)效率是任何其他類(lèi)型(xíng)生產線無法比擬的(de);低價格——特別是我國,組(zǔ)合專機價格甚至低於批量生產(chǎn)的通用數控機床。最大缺點是柔性(xìng)差,一(yī)旦(dàn)產品變型和更換品種即基本無法使用。我國汽車(chē)行業從誕生至(zhì)二十世紀九十年代初期,一直沿用TL。目前我國轎車行業生(shēng)產大多不采用TL。但在國外大量生產穩定產品的生產線中,TL仍是最佳選擇。

為了解決產品的變(biàn)型生產和(hé)便於更換品種,柔性生產技術被引進了汽車生產。二十世紀九(jiǔ)十(shí)年代出現(xiàn)了高轉速、高快移速度、高加(jiā)速度、快(kuài)速換(huàn)刀的高速加工中(zhōng)心。由其組成的高速柔(róu)性生產線FTL(Flexible Transfer Line)是發動(dòng)機製造技術的第二次革命。其突出特點是(shì)一定程度上克服了高柔性和低效率的矛盾。這種生產線不僅可加工同樣產品範圍內的零件,而且可加工變型產品、換代產(chǎn)品(pǐn)以及新產品,真正具(jù)備了柔性的意義(yì)。缺點是投資較大,效率受局限。目前是我國轎車企業的熱點生產線。

為了進一步提高高速柔(róu)性生(shēng)產線的生產效率,更快地適應市(shì)場變化,FTL的新發展是敏捷高(gāo)速柔(róu)性生產線(xiàn)——AFTL(Agile Flexible Transfer Line),目標是(shì):

對變(biàn)化的市場需求快速做出反映;

滿足現代轎車發動機“多品種、大中批量、高(gāo)效率、低成本”的需要;

符合“精益(yì)生(shēng)產(chǎn)”原則(zé)——用最小(xiǎo)投資贏得最大經(jīng)濟效益。

AFTL的主要特點是:

由通用高速加工中(zhōng)心和專用/組合機床組成的混(hún)合(Hybrid)型柔性生產線(xiàn)(HSMC+SPM/TM)。按照工序流程排列設備並由自動輸送裝置連接(jiē),全部生產線上機(jī)床(chuáng)、輸送和工件識別均在一個控製係統(tǒng)中;

采用敏捷夾具(柔性夾(jiá)具-可控、可(kě)調(diào)夾具);

采用“智能刀具(Smart Tools)”——為特定零件加工設計的一係列專用高效刀具。

這種生產線的優點是生產效率高同時又具有相當的柔(róu)性,能夠適合大批量生產(chǎn)和變型產品生產,同時投資較小。缺點是柔性受局限,不能加工不可預見的(de)任意品種零件。目(mù)前,混(hún)合型柔(róu)性生產線在(zài)國內外汽車行業應用廣泛。

2. 目前發動機製造技(jì)術正醞釀著(zhe)第三次革命

背景是,一方麵,隨著技術進步,發動機研發速度越來越快,新(xīn)產品(pǐn)開發周期從30個月縮短到13個月;同時,日益發展的多樣性需求,使車型數量急劇增(zēng)加。如,我國第一(yī)汽車集團在2000-2004年期間開發出920種新車型;日本豐田公司10年中車(chē)型數量增加兩(liǎng)倍。另一方麵,在發(fā)動機市場競爭愈發激烈情況下,發動機生產批量不確定性增大。目前流行的柔性生產線,由於價格昂貴,投資(zī)風險加大。同時,產能過剩矛盾日益突(tū)出——尤其是我國更加(jiā)嚴重。近年來,人們一直在探討解決多樣性與經濟性日益(yì)突出的矛盾,滿足變(biàn)品種、變批量的需要,兼顧高柔性、高效率(lǜ)、低投資的要求和對(duì)市場的快速反應能力;同時,也在探討以製造係(xì)統的革命來解決產能(néng)過剩的世紀矛盾。

美國提出了(le)《可重構製造係統RMS(Reconfigurable Manufacturing Systems)》。美國國家研究委(wěi)員會(huì)1998年(nián)將RMS列為(wéi)未來20年(nián)製(zhì)造業必須優先解決的10大關鍵技術(shù)之首。RMS著眼於發展製造係統的結構快速調整能力,原(yuán)理是通過對製(zhì)造係統中機(jī)床配(pèi)置的調整和機床功(gōng)能模塊(kuài)的增減,迅速構成適應(yīng)新產品生產(chǎn)或生產批量變化的市場環境。為此研製了可重構機床RMT(Reconfigurable Machine Tools)。RMT由標準化的模塊組成。與傳統模塊化機床(如,組合機(jī)床)本質性區別是它的使(shǐ)用中的可重構性。RMS的結構和(hé)布局可依需要在用(yòng)戶現(xiàn)場快速重組(zǔ)。

RMT的應用基礎之一是柔性(xìng)夾具。GM公司已經開發出柔性夾具係統,可以快(kuài)速的更換以生(shēng)產(chǎn)不同的發動機缸體或缸蓋,包括4、6、8缸直列和V型發動機,從而減少更換的時間和成本。這是一個帶有電控永磁台麵的夾具,上麵集成了夾緊、支撐、定位元件。用調(diào)節器(qì)把這(zhè)些元件準確地固定在(zài)棘爪上來組成特定夾具。在15分鍾內即可把一種夾具配置變為另一種配置。

目前RMS在國際上是熱(rè)門話題,我(wǒ)國也已列入科技發展計劃(huá)。目前,RMS還有一些關鍵技術有待突破,如,RMT機床重構後(hòu)的精度和可靠性還有待解決。

日本MAZAK公司開發出了市場響應型自獨立製造係統《MSM(Market Responsive Self-contained Manufacturing)》。其實質是“單台套(tào)件生產”——可以應(yīng)對各種不同零件加工的通用性模塊(kuài)生產方案。

MAZAK公司(sī)用幾台INTEGREX機床(chuáng),分別完成發動機5大件全部加(jiā)工,進行“套件生產”,並隨即裝配成一台發動機(jī)。使得在發動機設(shè)計完成後即可以用最小的投資、最快的速度生產(chǎn)出來。最適用於新發動機研發。目前,用MSM技術製(zhì)造的發動機樣機已經麵世,雖然尚處(chù)於實驗階段(duàn),但理論和實踐的禁區已經突破。

流水線(包(bāo)括(kuò)TL,FTL,AFTL)工藝特點是工序(xù)分散型,每台機床(chuáng)原則上隻執(zhí)行一道工序。工件在(zài)全線“流完”,才完成全部加工;設備排列特點是(shì)串聯式(shì)。優點是效(xiào)率高——工序分散,等價於單(dān)件(jiàn)多工序同時加工。即,每一生產節拍(以分鍾計算)都會生產(chǎn)出來一個(gè)零件,目前(qián)是大批量生產的唯一方(fāng)式。缺點是投(tóu)資大,並且全線機床(chuáng)不能獨立工作,一台機(jī)床故障,生產線全線停產(chǎn)。

MSM生產線工藝特點(diǎn)是工序集中型(xíng),一台機床“獨立”完成全部加(jiā)工,在生產批量加大時增加機床,並配備物料存儲和傳送(sòng)裝置。設備排列特點是並聯式,一台機床故障,生產線照常運行。因此,MSM生產(chǎn)線的突出特點(diǎn)是《雙柔性(xìng)》——設備和生產線。但是效率很(hěn)低。

為提高效率和緩解一台機床(chuáng)故障對生產線的影響,目(mù)前國外已經有(yǒu)發動機工廠應用並串聯混合(hé)式。

3. 幾點結論性(xìng)意見

結合我國實際,筆者認為(wéi):提倡但不盲目追求使用高速柔性生產線FTL。應該在充分(fèn)考慮到產品生命周期、科學(xué)預測產品(pǐn)更新(xīn)期前提下,結合企業投資能力(lì)和回(huí)收(shōu)周期(qī),因工件而異選擇不同類型生產線。

對於生產批量大且產品(pǐn)生命周期長,相對穩(wěn)定的(de)工件,如發動機缸體、變速箱殼體、離合器殼體等,優先(xiān)選用組合專機生產線TL。

對於更新速度快的產品,如發動機缸蓋,采用高速柔性生產線FTL。

大力發展具有敏捷思想的混合型柔性生產線AFTL,其中注意選擇國內能夠提供(gòng)的組合(hé)/專用機床;大力發展三坐標模(mó)塊式高(gāo)速加工中心。

雖然預言RMS或MSM成(chéng)為發動機製造技術第三次革命的標誌為時尚早,但我國立誌於成為世界汽車強國,要求我們研製自己的(de)發動機(jī),自然必須密切(qiē)注意國際(jì)上RMS、MSM技術發展,並且發展具有我(wǒ)國自主知識產權(quán)的RMS和MSM。

高效專用機床

機床的高效專用性(xìng),是汽車製造裝(zhuāng)備的又一大特徵。如(rú),汽車齒輪加工,應用高速滾齒機(jī),高速插(chā)齒機,高速磨齒機。英國LANDIS公司生產的曲軸磨床,磨削(xuē)速度高(gāo)達120 m/s,用“扒皮法”一次裝夾從毛坯到精磨完畢,耗時僅幾分鍾。

“高(gāo)效專用”,對(duì)機床的基本要求是高剛度、高速度、大功率。一(yī)律配備超硬刀(dāo)具。如,上述高速滾齒機,高速插齒機要求配備整體硬質(zhì)合金或硬質合金塗層滾刀、插齒刀;LANDIS曲軸磨床配備CBN砂輪。

高效專用(yòng)機床基本特徵是《量體(tǐ)裁衣》型。即,按照用戶需(xū)要提供(gòng)個性化產品。

高效專用機床屬於“精益機床(lean machine0”——去(qù)除冗餘功能(néng),具有高效(xiào)率和極強針對性特點。可(kě)通俗的解釋為“瘦肉”型機(jī)床。

現代高效專用機床的供貨方式是《整體解決方案——TOTAL SOLUTION》。

要求從設(shè)備研製到投產後都(dōu)采用《協同工(gōng)程——Collaborative engineering》——與上下遊合作夥伴(供應商及(jí)用戶),通過異地設(shè)計建立(lì)動態(tài)聯盟。聯(lián)合研製貫穿於全過程,為用戶服務貫穿於產品全(quán)生命周期。

要求供應商(shāng)熟悉用戶產品(包括預測中期發(fā)展的新產品(pǐn)),熟悉用戶工藝,具有編程(chéng)能力,設備優化使(shǐ)用能力,具有工(gōng)藝裝備成套能力,具有集成能力,即,可將工(gōng)藝係統、物流係統、信息係統集成為製造單元及相應的人員培訓。

要求供應商具備自主技術創新能力。提供的不僅是全麵的,還必須是當(dāng)代技術(shù)水平可達到的“最佳”方案。促使供應商實現(xiàn)用戶需求“拉動”的自主創新。同時,與用戶聯合研製過程中積累大大小小的創新,為開發的產品“原創性”打下基礎。

還要求供應(yīng)商具備經濟分析能力。能夠根(gēn)據用戶資金(包括動態(tài)資金),提出(chū)幾個(gè)方案及報價。並(bìng)且為用戶提(tí)出投資回報周期(qī)及盈利分析。

要(yào)求用戶提供(gòng)擬加工工件(jiàn)組圖(tú)紙(zhǐ),或它們的典型工件的圖(tú)紙、技術要求;提出應(yīng)達到的生產率(單件加工工時)和質量水平(均應適(shì)當高出現有的(de)水平);工件在本機床加工前後工序的情況;使得機床一(yī)到廠即可立(lì)即投入生產(chǎn),而且(qiě)加工效率和加工質量均能立刻穩(wěn)定可靠地符合或高於用戶原來提出的要求,立即開始創造效益(yì)。

由此可見,完美的(de)整體解決方案,絕不是一個或幾(jǐ)個人能夠完成的,必須有一(yī)個由有(yǒu)關部門(mén)組(zǔ)成(chéng)TVM團隊。當然,這已經跨入管理範(fàn)疇(chóu),詳見下段。

“量體裁衣”型的高效專用機床(chuáng),技術附加值及設備利潤率很高。由於不同於大量生(shēng)產的機床,其價格也(yě)高得多。正像手工縫製(zhì)的西服比流(liú)水線西服價格高得多。但是隻要能夠縮短用戶投資回報周期並盈利,用戶就會認為(wéi)“物有所值”,不會斤斤計(jì)較價格。當然,也要幫助用戶轉變采購(gòu)設備的理念和習慣。

整(zhěng)體解決方案首先是營銷理念的革命——從賣設備到幫助(zhù)用戶盡快收回投資並盈利。它追求的目標是“顧客完全滿意-TCS(Total Customers Satisfaction)”。它遵循美國管理大師波特的理念(niàn)“一個企業贏利能力的關鍵,是企(qǐ)業是否能收取其為買方創造的價值”。“整體解決方案(àn)”的最新發展是福特公司創造的企業管理的(de)第三次革(gé)命——“團隊價值管理TVM(TeamValue Management)”。這項2003年才大規(guī)模推廣的TVM係統,內(nèi)容是消除企(qǐ)業內部(bù)壁壘,各個有關部門組成TVM團隊,不再是隻對標準和合同負責,而是對終端顧客負責。隻有在最終顧客這裏才製造(zào)效益(yì)。因此,整體解決方案(àn)的營銷(xiāo)方式,使設備製造商從技術範疇延伸至管理範疇;從工業領域擴(kuò)展到服務領域。

我國汽車製造裝備發展之路——國(guó)產化和本地化

汽車製造裝備的本地化是我國汽車產業和機床產業共同的曆史使命

中國(guó)實現汽車強國夢想,不可(kě)能建築在裝備長期依賴進口的沙灘上。一方麵,對汽車企業而言,激烈的市場競爭要求不斷降低製造成本。統(tǒng)計資料表明,汽車裝備(bèi)進口率每提高(gāo)1%,裝備總投資增加2-3%。可以說,裝備本地化(huà)是企業生存競(jìng)爭的需要;另一方麵,隨著我國汽車工業開始進入微利階(jiē)段,企(qǐ)業將無力長期(qī)支付進口設備的高額外匯。

現汽車製造(zào)裝備(bèi)本地化(huà)的根本措施(shī)是,加快汽車製造技術及裝備創新(xīn)體係建設

二十世紀七十年代,為裝(zhuāng)備第二汽車廠,機械(xiè)工業部組織了130多個機床生產科研單位,提供了117條自(zì)動線,1004種(zhǒng)5500台高效、專用設備,裝備國產化率96%。受到鄧小平同誌的(de)讚許,稱為“聚寶(bǎo)盆”。而現在我國計劃經濟體製下的機(jī)床科研體(tǐ)係已經“轉企改製”,但取而代(dài)之的適合於市場經濟體(tǐ)製下的科研創新體係卻未建立起(qǐ)來。美(měi)國是市場經濟發達的國家,他(tā)們組織NCMS的經驗和做法似乎(hū)可以(yǐ)作為建立我們的(de)汽車製造技術及裝備創新體係的參考。即,政府資助,機床產業和(hé)汽(qì)車產業(yè)聯手,組織汽車製造裝備研發中心,由高校執行(háng)課題。目前建立(lì)研發隊伍最可行的辦法就是(shì)產學研合作(zuò),尤(yóu)其是產學(xué)合作。這也符合我國科技發展戰略的十二(èr)字方針:協同集成、自主創新、重點跨越。

同時,機床產業要緊緊抓住(zhù)汽車產業二十年大發展的戰略機遇期,瞄準汽車裝備市場需求(包括中長期需求),特別是從進口熱點中尋求突破點;瞄準世界汽車製造技術(shù)及裝備發展前沿技術,如,可重構製造係統——RMS;特別要掌握生產線集成技術。進(jìn)口生產(chǎn)線中有許(xǔ)多工夾具和非標設備,國內能夠製造並且(qiě)成本大大降低,關鍵是集成(chéng)技(jì)術(shù)。目前,大連機床集團等單位已經掌握了生產線集成技術(shù),應該在機床行業全麵推廣。

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行(háng)資訊合(hé)作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com