0引言

近年來(lái),我國機床製造業已經逐(zhú)漸打破國外企業在汽車製造領域的壟斷,如沈陽機床的(de)數(shù)控產品已經多次配套於該領域,上海汽車榮威發動機的(de)缸體缸蓋自動化生產線就使用了沈陽機床的加工中心產品。但項目多限於粗加工及半精加(jiā)工領域,如要在精加工領域有所突破,不僅要提高機床本身的製(zhì)造精度及穩定(dìng)性,更要熟悉汽車製造領域的(de)關鍵加工技術。

發動機缸體缸孔、止口孔與缸體三軸孔的(de)精加工難度較大,這些關鍵工序要求精度偏高,一般的(de)柴油機的(de)缸體缸孔的精度可以達到IT6,主軸孔與缸孔的垂(chuí)直度為0.0015mm~0.02mm,缸孔的圓柱度範圍為0.006mm~0.008mm。轎車發動機多為汽油機,其缸體缸(gāng)孔的加工精度(dù)要求則更(gèng)高,對穩定性(xìng)的要(yào)求也更高,目前(qián)我國大多數(shù)的汽車製造企業均是從國外(wài)進口數控機(jī)床或者專用的精密機床(chuáng),用來滿足這些高精加工的要求。

1發動機止(zhǐ)口與缸體缸孔加工技術的發(fā)展現狀分析

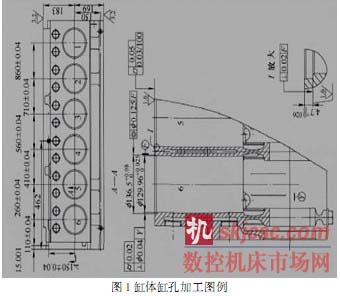

缸體是發動機的關鍵部件,而發動機作為汽車心髒,在影響汽車(chē)性能的各(gè)項因素中(zhōng)占有重要的地位。缸體缸孔加工如圖1所示,其發動機缸體缸孔深度的誤差範圍處於0.02mm~0.03mm,這(zhè)一區間範圍在(zài)加工中很難保證。目前,國內機床製造企業僅僅(jǐn)可提供進行半精加工的精鏜式機床(chuáng)。高剛度精密鏜杆技術(shù)、精密鏜頭技術、測檢技術、高速高精切削穩定性、刀具(jù)補償技(jì)術、參數優化技術、數控驅(qū)動技(jì)術與機床的高剛度輕量化技術等均是滿足精加工要(yào)求的關鍵技(jì)術。

精鏜頭(tóu)是在加工缸體缸孔與止口時最(zuì)重要的部件。因為缸孔止口在深度尺寸上精度高,所以在(zài)鏜頭的設計中,加(jiā)入了軸向定位(wèi)係統,使鏜(táng)頭具有軸向浮(fú)動的功能。因汽油汽(qì)車發動機缸體一般為4、6缸或者以上,從(cóng)體現組合機床的高效特性(xìng)為出發點,一般的機床上均設有兩個或(huò)者兩個以上(shàng)的主軸,即在同一滑(huá)台上,需安裝(zhuāng)兩個(gè)或者兩個以上的(de)鏜頭,這些鏜(táng)頭的進給由同一(yī)滑台來驅動(dòng)。所以,常規(guī)通用鏜頭不能保證缸孔止口深度一致。為了解決該難題,對鏜頭就需要采用浮動的主軸,並且(qiě)需要在主軸的前端處配置安裝擋鐵。這裏,刀尖與(yǔ)擋(dǎng)鐵的尺寸調整極易操作,加工(gōng)過程中(zhōng),當擋鐵頂到了缸體的頂麵時,用來鏜止口的刀剛好可達到要求的加工深度,若滑台繼續進(jìn)給,鏜頭相對(duì)滑台與主軸同步地微量(liàng)進給,而主軸停止不動(dòng),直至另一鏜頭的主軸前端接觸到擋(dǎng)鐵缸(gāng)體,滑台停止進給。所有(yǒu)鏜頭加工的止口的深度(dù)達(dá)到一致。此種結構(gòu)鏜頭製造工藝複雜,采用進口(kǒu)軸承可滿足探頭旋轉精度與剛度的高要求,而對彈簧的選配、主軸與鏜頭(tóu)軸承、箱體孔的配合也均有非常嚴格的要求(qiú)。

由於在這類機床中,精鏜頭(tóu)是其關鍵(jiàn)部件,對於驅動部件的運(yùn)動精度要求(qiú)也更高,所以以此(cǐ)為依據提(tí)高機床的相關設計理念,是(shì)滿足缸孔精加工要求的關鍵。一般情(qíng)況下,機床采用單導軌、兩矩形導軌(guǐ)的雙側導(dǎo)向或者是(shì)兩導(dǎo)軌的外側導向滑台,而(ér)采用三導軌數控機械滑台的驅動方式則更利於缸(gāng)孔精加工。三導(dǎo)軌滑台是單導軌導向的鑲鋼導(dǎo)軌,且其處在滑台接受軸向(xiàng)力的中間位置(zhì),其受力情況良好,且力矩較小,剛度(dù)較高,受熱時變形小(xiǎo),導向約束穩定,動(dòng)態性能良好(hǎo)。同時,采(cǎi)用伺服電動機同步(bù)齒(chǐ)輪驅動精密滾(gǔn)珠絲杠,確保了滑台進給的高精度性。

此外缸孔與(yǔ)止口精度的高低,直接影(yǐng)響(xiǎng)到發動機的(de)性能。所以,在缸孔的精加工中,刀杆一般采用國外(wài)的先進設計技術,采用自動補償鏜杆技術,保證加工孔係的高精度要求(qiú)。

2發動機缸體的曲軸孔與凸輪軸孔加工技術

凸(tū)輪軸(zhóu)孔(kǒng)與曲軸孔的加工是發動機缸體加(jiā)工的另一道重要工序(xù),目前,我國(guó)機床製造企(qǐ)業所(suǒ)研製的數控專用機床與三(sān)軸孔加工機床,盡管在加工精度上可以達到同類產品的先進水平,但是相比於國外,仍(réng)存在著相當的差距。不管是(shì)在三軸孔(kǒng)的加工上還是缸體缸孔加工上(shàng),國外均已經采用了加(jiā)工中心的柔性(xìng)敏捷(jié)自動線來進行,使得機床的柔性化獲得大(dà)幅的(de)提(tí)高,且包括對整個缸體的加工,並采取(qǔ)了機械手自動滾道進行輸送,實現了真正的高精、高效、高速的生產製造模式,對中小批量生產的適應性較高,尤其適(shì)合多品種(zhǒng)的加工(gōng)生產過(guò)程。近年來,一些機床企業擁有了一定的柔(róu)性線,汽車生產廠提供缸體的加(jiā)工柔性自(zì)動線,並(bìng)采用桁(héng)架(jià)機械手輸送方式。但(dàn)是,對於缸體關鍵工序的加工,例如缸體缸孔與三軸孔(kǒng)等的加工,仍舊采(cǎi)用了專用的數控機床來加工來完成。

3結論

目前,刀具補償、輕量化、切削參數優化、在(zài)線檢測(cè)、高速驅動、可靠性、人工智能、傳感器以及專家係統等技術在我國已獲得成功的應用(yòng)。但(dàn)是,對缸體與缸蓋所有的工序加工均采用(yòng)柔性的自動線進行生產仍處在開發階段(duàn)。近(jìn)期,我國(guó)加強了對裝備製造業的扶持政策,汽車發動機關鍵零件的高(gāo)精度柔性、高效率的自動(dòng)線創(chuàng)新技術也引起了業內的廣泛關注。相信我(wǒ)國的柔性自動(dòng)線(xiàn)技術將在不遠的將來達到國際先進水平。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本(běn)網編(biān)輯部, 郵箱:skjcsc@vip.sina.com