鋁合金由於(yú)其導電性、導熱性好,強度高,應用廣泛。如果再對鋁合金進行熱處理和(hé)冷加(jiā)工(gōng),可使鋁合金的力學(xué)性能達到低合金鋼的水平,鋁合金冷加工以切削加工應用為(wéi)最廣(guǎng)。鋁合金熔點較低,加工過程中溫(wēn)度升高(gāo)後塑性增大,切削界麵摩擦(cā)力增大,容(róng)易粘刀,及產生積削瘤等缺陷,表麵粗糙度不好保證。本文針對某廠生產的鋁合金箱體類零件在切削加工過程中存在的問題,提(tí)出了改進的方法,並進行(háng)了試驗(yàn)研究。

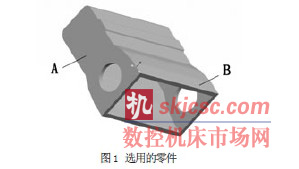

1 選用的零(líng)件

選用某廠生(shēng)產的鋁合金(jīn)箱體(tǐ),如圖1 所示,該零件結(jié)構複雜、質量要求高,材料(liào)為ZL106,正火處理,生產批量大。本文(wén)主要研究(jiū)A端麵在專用(yòng)機床上的銑(xǐ)削加工過程,此端麵的平行度要求為0.025mm,與B麵的垂直度要求為0.03mm,表麵粗糙度為Ra3.2。

2 銑削加工

2.1 刀具結構

該零件銑削過程采用粗銑—精銑—修光三道(dào)工序來完成,為了提高生產效率,將粗(cū)銑、精銑和修(xiū)光安排在一台專用機(jī)床上的一個工(gōng)位來完(wán)成,刀片材料為(wéi)YG6X,總共有8 片(piàn)硬質(zhì)合金普通銑刀片和1 片(piàn)修光刀片,其中修(xiū)光刀片在安裝過(guò)程中高於普通刀片0.08mm,以(yǐ)保證修(xiū)光的加(jiā)工餘量。

2.2 加工參數設置

在專用機床上(shàng)加(jiā)工,切削速度為70m/min,每轉進給量為(wéi)0.8mm,精銑背吃刀量為0.6mm,修光背吃刀量(liàng)為0.1mm,刀具前角r0=15°,刀具後角α0=10°。

2.3 切削結果分析

用以(yǐ)上參數切削(xuē)過程中(zhōng),主要出現兩個問題,一是零件已加工表麵有劃痕現象,二是在刀片的前刀麵上有積削瘤的存在。

3 零件(jiàn)已加工表(biǎo)麵劃痕的解決方法

經過反複實驗得知,零件表麵(miàn)的劃痕主要是由在初洗過程中修光刀刃與加工表麵的摩擦所導(dǎo)致的。改進的方(fāng)法(fǎ)有兩種,一(yī)種是調整修光刀的安(ān)裝角度,另外一種(zhǒng)是調整銑(xǐ)刀盤與進給方(fāng)向的夾角。如果(guǒ)調整修光刃與已加工表麵的夾角,則每次換刀調整非常麻煩。夾角稍大影響(xiǎng)表麵質(zhì)量,精(jīng)度不高。因此,調整銑刀盤(pán)與進給方向的夾角。調整角度(dù)如果角(jiǎo)度調整太大,修光後的表麵會產生(shēng)一個(gè)斜度而影響表麵質量(liàng)。已知修光刃的長度為(wéi)5mm,而零件表麵(miàn)粗糙度為Ra3.2,調整角度為x,每轉進給(gěi)量為0.8mm 為保證表麵質(zhì)量滿足(zú)要求,所以:

0.8×tg (90°- x)≤0.0032 x≥89°48'綜合考慮取銑刀盤軸線與(yǔ)進給方向夾角為89°53',這樣修光刃與已加工(gōng)表麵之間留有一定的間隙,增(zēng)大了工作刀齒的副偏角(jiǎo),也會使(shǐ)副切削刃(rèn)、副後刀麵與已加工表麵之間的摩擦減小,同時也(yě)避免了修光刃與已加工表麵的摩擦。

4 刀具前刀麵(miàn)積屑瘤的解決

4.1 積屑瘤的產生(shēng)分析

由於在(zài)銑削鋁合金過程中,鋁合(hé)金的熔點較低(dī),在溫(wēn)度升高後,它的塑(sù)性變大。被切削金屬(shǔ)在切削區域的高溫和高壓和較大的摩擦力的(de)作用下,與刀具刃口附近的前刀麵會粘(zhān)結在一(yī)起,就會形成了積屑(xiè)瘤,積屑瘤的硬度可比工件的基體高出2~3 倍,因(yīn)此可以代替刀刃(rèn)進行切削,一般在初加工過程中,是允許有積屑瘤的存在(zài),但積屑瘤在(zài)切削過程(chéng)中不穩定,時大時小,使得工件表麵出現高低不平的形狀(zhuàng),工(gōng)件(jiàn)表麵粗(cū)糙度會增(zēng)大,尺寸精度降低。精加工(gōng)過程中不允許(xǔ)有(yǒu)積屑瘤。

4.2 刀(dāo)具角度對積屑瘤的影響

刀具前角增大,積屑瘤的(de)高度(dù)降低,這主要是由(yóu)於刀具前角增大時,切(qiē)削角隨之增(zēng)大,金屬的塑性變性係數減小,沿前刀麵產生的摩擦力減小,因此切削力也減小,產生的切削熱(rè)也減小。這樣可以抑製積屑瘤(liú)的產生或減(jiǎn)小積屑瘤的高(gāo)度。但如果前角繼續增大,增大到一定值後,會使刀刃(rèn)強(qiáng)度(dù)下降,散熱條件變差,而(ér)且刀刃易(yì)產生破(pò)損,耐用度下降,切削(xuē)溫度升高。綜合考慮工件材料、刀具材料和加工性質(zhì)來(lái)決(jué)定前角取25°。

後角的增大,積屑瘤的高度也會呈(chéng)下降趨勢,但和前(qián)角相(xiàng)比,效果(guǒ)不明顯。當(dāng)後角增大時,可以(yǐ)減少刀具後刀麵(miàn)與工件之間的(de)摩擦,並能使刀具刃口鈍圓半徑減小,刃口鋒利、易切入工件。但後角過大,也使刀刃強度降低(dī),刀具散熱(rè)能力下降,綜合考慮後角取15°。

4.3 切削速度對積屑瘤的影響

經(jīng)過實驗得出隨著切削(xuē)速度的增加,積屑瘤先由小變大再由大變小(xiǎo),即積屑(xiè)瘤高度增加到峰值以後,又隨著切削速度的增加(jiā)而降低。在實際生產中選擇低速切削(V<3m/min) 或者高(gāo)速切削(xuē)(V>70m/min),這時摩擦係數較小,粘結(jié)不易產生,故一般不會產生(shēng)積屑瘤;而在中等切(qiē)削速度(V=15~30m/min) 時,產生(shēng)的積屑瘤最大。

5 結語

采(cǎi)用改進後的刀具結構及銑削工藝參數在專用機床上(shàng)對鋁合金表麵進行銑削(xuē)加工,和以前相比,表麵質量提高,表麵劃痕現象和積屑瘤大小(xiǎo)減少,同時刀具的耐用度提高(gāo),加工(gōng)精度也提高了,這一加工技術的改進可以在實際生(shēng)產中應用推廣。

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com