隨著國防工業的發展(zhǎn), 航空發動機性(xìng)能不斷(duàn)提升, 預計在2015 ) 2020 年, 未來航空發動機推重比將會從目前的8~ 10 提高到15~ 20, 在風(fēng)扇、壓氣機和(hé)渦輪上采用(yòng)整體結構(gòu)是航空發動(dòng)機發展的一個趨勢。葉輪(lún)是(shì)航空發動機(jī)壓氣機部件的主要零件之一(yī), 隨著發(fā)動(dòng)機(jī)性能(néng)的(de)提高和設計手段的改進, 其葉片通常是在氣動及傳熱分(fèn)析(xī)、靜強度分析、振動分析和壽命分析基礎上進行多學科的優化設計出的, 形狀越來越複(fù)雜, 多為自由曲麵, 因此加(jiā)工也變得十分困難。航空發動機因用途不同其葉輪直徑範(fàn)圍變化較大, 從加工角度來分通常把直徑大於(yú)500 mm 的葉輪稱為大直徑葉輪(lún)。過(guò)去我國航空發動機研製主要(yào)在中小型發動機上, 如/ 昆侖0、/ 太行0發動機型(xíng)號, 因此對整體葉輪的加工(gōng)研究也集中在中小直徑整體葉輪上, 隨著中(zhōng)國大飛(fēi)機項目的實施, 質(zhì)量範圍在10 000 ~20 000 kg的大發動機(jī)正在研製(zhì)當中, 因此研究大直徑整體葉輪的(de)加工技術對中國大發動機、大飛機的研製具有重要意義。國內外研究人員在過去20 多年的研究過程中, 在整體葉(yè)輪電解加工(gōng)的陰極設計[ 1-3] 、工藝參數選擇[ 4-5] 、加工編程[ 6] 以及技術手段[ 7-11] 運用等方麵積累(lèi)了一定的經驗。目前, 葉片電解加工方法主要有成形電極加工法、數控(kòng)展成法, 在展成法中又有單(dān)步加工法[ 12] 、陰極擺動(dòng)法[ 13] 和葉背修正法[ 14] 等工藝方法。本文在過去研究(jiū)的基礎上提出了一種新(xīn)的葉片電解加工工藝方法, 即(jí)分步數控電解加工法(fǎ), 論述了其加工(gōng)工藝、加工軌跡計(jì)算以及陰極設計等問題。

1 整體葉輪葉片型麵電解(jiě)加工工藝分析

1.1 加工方案改進

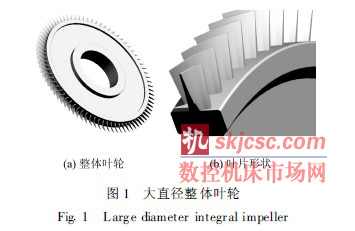

航空(kōng)發動機整體葉輪由葉片、輪轂組成, 其特點是葉片(piàn)與輪轂結合在一起, 大直徑整體葉輪外(wài)徑大, 通常在500 mm~ 2 500 mm 之間, 如圖1 所示。已經試驗(yàn)過用葉背修正法加工大直徑整體葉輪, 它首先以葉盆為基準加工出葉間通道, 再精(jīng)加工葉背(bèi)。從加工原理上來說, 該加工方案可行, 但(dàn)從試驗(yàn)結果來看, 存在(zài)的問題(tí)主要有: ¹ 葉背(bèi)精加工中一次走刀加工的餘量(liàng)小, 走刀次(cì)數多, 加工效率低(dī); º 以葉盆為基(jī)準進行加工仍然會造成葉(yè)根過切, 加工精度低。在原先的加工工藝基礎上結合大直徑整體葉(yè)輪特點, 提出分步(bù)加工整體葉輪葉片的工藝方案。

分步法葉(yè)片數控電解加工方案是把加工分為多道(dào)工序, 通過(guò)加工(gōng)仿真(zhēn)等技術手段對每道工序的加工區域進行(háng)恰當的劃分, 使前一道工序加工後的形狀滿足(zú)下(xià)一道電解加工工序的加工要求,從而實現葉(yè)片的連續加工。分步法把葉片加(jiā)工分

分步法葉(yè)片數控電解加工方案是把加工分為多道(dào)工序, 通過(guò)加工(gōng)仿真(zhēn)等技術手段對每道工序的加工區域進行(háng)恰當的劃分, 使前一道工序加工後的形狀滿足(zú)下(xià)一道電解加工工序的加工要求,從而實現葉(yè)片的連續加工。分步法把葉片加(jiā)工分 為加(jiā)工葉(yè)盆、葉背和葉(yè)根3 道(dào)工序, 其優點在於(yú):

( 1) 由於葉盆、葉(yè)背單獨加(jiā)工, 就可以通過修正運動軌(guǐ)跡、誤差補償措施提(tí)高葉盆(pén)、葉背(bèi)的型麵(miàn)加工精度。

( 2) 能夠在葉盆、葉背加工中對葉根加工餘量的分布進行(háng)規劃, 使之滿足葉根加工(gōng)條件, 提高葉根加工精度。

1. 2 葉盆、葉背(bèi)加工方案

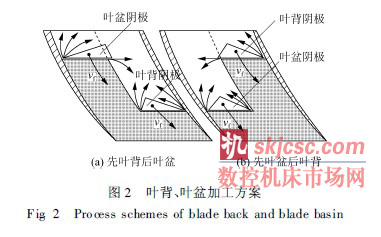

在分(fèn)步法(fǎ)加工中, 葉盆、葉背和葉根的加工順序關(guān)係到該工藝能否順利進行, 因此先要分析(xī)每(měi)道工序中存在什麽樣的加工(gōng)條件, 以此確(què)定加(jiā)工順(shùn)序。在葉盆、葉(yè)背加工中可(kě)選(xuǎn)的加工順序有(yǒu)先(xiān)葉盆後葉背與(yǔ)先葉背後葉盆兩種, 加工過程如圖2 所示。

方案1: 先(xiān)加工葉背(bèi)後加工葉盆, 如圖2( a) 所示。在(zài)該方案中, 葉背(bèi)加工時陰極兩側出口為半敞開狀態, 電解(jiě)液(yè)從陰極底板中部噴出向兩側流出, 由於兩側條件對稱, 因此兩側出口處的壓(yā)力基本相(xiàng)等(děng), 加工平麵內的電解液供液充分, 加(jiā)工條件好。加(jiā)工葉盆時陰極(jí)左側為半敞開狀態, 右側為敞開狀態, 兩側出口處條件不同, 導致兩(liǎng)側壓力有所不同。

方案2: 先加(jiā)工(gōng)葉盆後加工葉背, 如圖2( b) 所(suǒ)示。該方(fāng)案中, 葉盆的(de)加工條件與方案1 中的葉(yè)背加工條件基(jī)本相同。葉背加工(gōng)時陰極左(zuǒ)側為敞開狀態(tài), 右側為半敞開狀態, 由於葉(yè)背處的最小傾角(jiǎo)約為30b, 它(tā)影響了陰極出口處的(de)壓力, 從而影響流速。

方案1 加工葉背時, 陰極底板兩側的出口壓力基本相等, 加工條件好。加工葉盆時兩側出口壓力(lì)雖(suī)然有一定的差別, 通(tōng)過試驗發現隻(zhī)要把底板上的(de)出(chū)液口向左側偏移(yí), 減少兩邊的流速差, 也可以加工。方案2 加工葉背(bèi)時, 陰(yīn)極底板兩側出口處(chù)的壓力相差較大, 無法通過偏移(yí)出液口位(wèi)置調整, 電解液大部分從敞開的一側流走, 在靠近葉背一側容易加(jiā)工短路。所以優先選用方案1 作(zuò)為葉(yè)盆、葉背的加工(gōng)方案。

1. 3 葉根加工方案

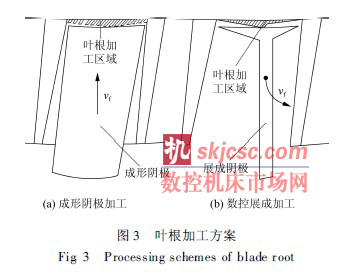

葉根形(xíng)狀為圓柱麵, 采用分步法加工葉背、葉盆後實際留下的葉(yè)根形狀與葉盆(pén)、葉背的加工軌跡、陰極形狀有關。根據葉盆(pén)、葉(yè)背(bèi)加工後葉根的加工餘量分布特點, 葉根加工可選的方(fāng)案有成形陰極加工與數控(kòng)展(zhǎn)成加工兩種。

方(fāng)案1: 成形陰極加工, 加工過程如圖3( a) 所示。利用(yòng)成形陰(yīn)極加工葉根, 主要考慮的問題(tí)有葉背、葉盆加工後的餘量分布(bù)、成形陰極設計、陰(yīn)極送給方式。成形陰(yīn)極加工雖(suī)然運動(dòng)簡單, 但工裝設計較複雜。

方案(àn)2: 數控展成加工, 加工過程如圖3( b) 所示。它采用平板陰極沿葉間通道從上(shàng)到下(xià)作展成運動去除葉根餘量。在展成加工中, 必須考慮加工餘量的分布、陰極的運動軌跡, 實際加工中還需要通過合(hé)理(lǐ)的加工區(qū)域劃(huá)分和葉盆、葉背陰極/ 刀(dāo)刃0角度修正, 使葉(yè)根的加工餘量呈倒三(sān)角形分布, 中間餘量大、兩邊少, 這樣才能使展成加工葉根的工序容易實現。

在葉根加(jiā)工的可選方(fāng)案中, 成形陰極(jí)加工的陰極型麵加工困難, 需要(yào)一套密封的夾具, 陰極需要旋轉才能進入葉(yè)間通道, 而數控展成法陰極簡單, 但運動軌跡計算相對複雜, 綜合考慮以上因素, 優先選用數控展成加工方案, 即方(fāng)案2。

2 葉背與葉盆加工(gōng)

2. 1 運動軌跡計算

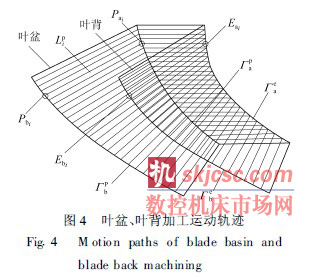

采用分(fèn)步法加工葉盆與葉背, 其加工的運動軌跡計算分別以葉(yè)盆、葉背麵(miàn)為基準。運動軌跡(jì)的計算過程為: 首先采用從幾(jǐ)何模(mó)型中提取的葉背、葉盆輪廓數據作(zuò)為(wéi)計算的基本數據, 對數據點進行擬合, 然後再對曲線(xiàn)進行離散。由於葉盆、葉背的形狀具有(yǒu)相似性, 其加工運(yùn)動軌(guǐ)跡計算方法相同, 下麵以葉盆為例說明運動軌跡的計算過程, 如(rú)圖4 所示。

2. 2 陰極(jí)設計

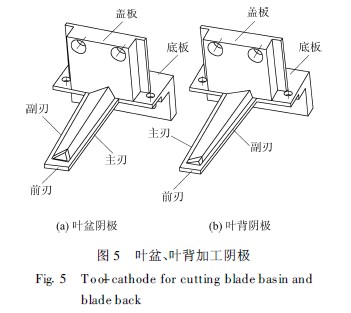

陰極設(shè)計是電解加工的關鍵。在加工區域劃分(fèn)中, 已經對葉背、葉(yè)盆(pén)的形狀進行(háng)了初步設計, 但由於葉盆(pén)、葉背分開加工(gōng), 陰極底麵尺寸比葉盆、葉背同時加工(gōng)的陰極底麵大約減小了(le)一半, 因此流場設計比較困難, 需要借(jiè)助於CAD、電解加(jiā)工過程模擬、運動仿真和流(liú)場模擬(nǐ)軟件完成, 設計的葉盆、葉背加工陰極如圖5 所(suǒ)示。

葉盆、葉背陰極由(yóu)蓋板、底板構成, 和葉盆、葉背同時加工(gōng)的(de)陰極相比, 陰極作了如下改進(jìn)。

( 1) 主刃與底板安裝邊夾角改為90b, 方便於加工對刀、加工誤差的(de)補償; 通過修正前刃與主刃的角度改變了葉根餘量(liàng)分布; 前刃長度(dù)、副刃與前刃的夾角根據加工區域劃分(fèn)大小確定(dìng)。

( 2) 陰極底板上的補液口做(zuò)了向前延伸(shēn), 加(jiā)強了補液; 底麵上的出液(yè)口采用了非對稱設計, 以滿足葉盆、葉(yè)背的壓力條件(jiàn)。

( 3) 葉背加工產生的過切不再通過修正蓋板的傾角改進, 而(ér)是通(tōng)過運動補償方法解決, 為小截(jié)麵尺(chǐ)寸的葉背加工陰極流場設計創(chuàng)造(zào)了條件。

3 葉根加工

3. 1 運動軌跡計算

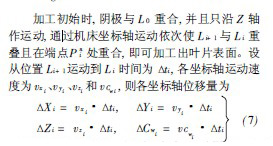

在葉背、葉盆加工軌跡計算中已經提取了葉

3. 2 陰極設計

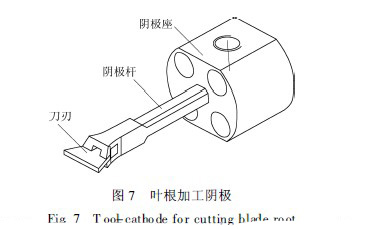

葉根加工通過(guò)陰極沿葉根(gēn)圓(yuán)掃掠成(chéng)形, 陰(yīn)極刀刃從(cóng)上到下運動(dòng)過程中始終與葉根圓平行。由於葉片(piàn)扭曲, 陰極運動空間狹窄, 為了不使陰極杆與葉盆、葉(yè)背左右、上下(xià)發生幹涉, 則陰極杆所允許的截麵尺寸較小, 設計中需要通過模擬工具檢驗運動幹涉。在加工區域劃分(fèn)過程中使葉根最大加工餘量分布在中部, 並且在葉盆、葉背加工中使葉背、葉盆陰極加工到葉根理論位置, 兩側過渡(dù)處(chù)不(bú)需要另外(wài)加工, 這樣陰極可(kě)按葉間通道的最(zuì)小尺寸設計, 加工中主要去除葉根中間餘量, 兩側去除餘量較少, 使加工滿足要求。設計的葉根加工陰極如圖7 所示。

4 整體葉輪電解加工試(shì)驗

4. 1 數(shù)控編程計算

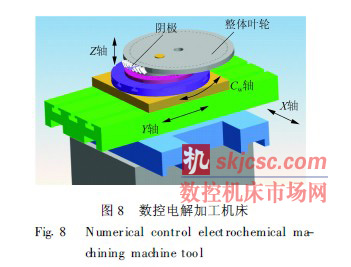

本試驗中利用四坐標聯動機床(chuáng)加工葉片, 其加工機床運動配置形式如圖8 所示。

機床運動(dòng)軸包括X 、Y、Z 和C w 軸。由(yóu)於機床的工作行程有限, 試(shì)驗中采用偏心法裝(zhuāng)夾試(shì)件[ 15] , 縮短旋轉(zhuǎn)中心與葉片之間的距離以減少機床坐(zuò)標軸的位移量, 滿足機床(chuáng)行程(chéng)要求。

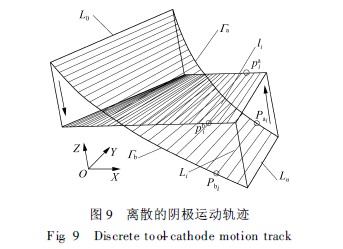

采用展成法加(jiā)工葉背、葉盆和葉根(gēn), 其編程方法基本相同。前麵討論了葉盆、葉背、葉根的(de)控製路徑與運動軌跡計算方法, 為了編程, 下一步還需要計算機床各坐標軸的位(wèi)移量。如圖9 所示(shì), 離散(sàn)得到的陰極運動(dòng)軌跡為L 0 , ,, Li , ,, L n。

4. 2 加工試驗

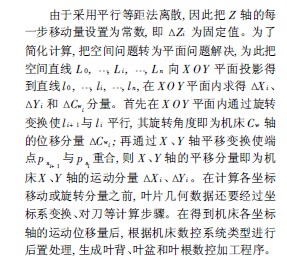

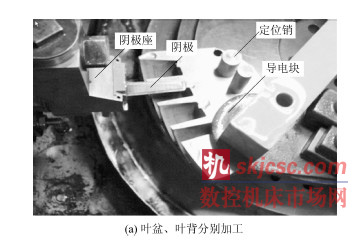

在研(yán)究過程中, 以(yǐ)某型航空發(fā)動機動力渦輪中的一個大直徑整(zhěng)體葉輪為加工對象進行數控電解加工試驗。該(gāi)大直徑整體葉輪材料為GH4169, 外圓直徑為(wéi)Á 600 mm, 葉片的數目為79 個。電解加工的去除速度由實際體積電化學當量(liàng)GX與電(diàn)流密度決定, 當采用10% 硝酸(suān)鈉(nà)電解液時, 試驗測定的GH4169 材(cái)料的實際電化學體積當量GX為11 48 mm3 / ( A # min) , 而2Cr13實際體積(jī)電化學當量(liàng)GX 為11 27 mm3 / ( A #min) [ 16] 。通過以往試驗與加工實踐可知, 電解加(jiā)工GH4169 與2Cr13 兩種材料時材料去除速率有一定差異(yì), 但采用10% 硝酸鈉電解液加工GH4169 材料與采用20% 的硝酸鈉電解液加工2Cr13 材料的過程具(jù)有一定的相似性, 故電解加工試驗常采用2Cr13 作為(wéi)試驗材料來驗證加工(gōng)工藝方法。本試驗也采用2Cr13 來檢驗分步(bù)法加工工藝可行性(xìng)及加工(gōng)精度。試驗葉片的電解加工試驗過程如圖10 所示。

加工(gōng)參數先根據以往經驗進行初選, 再利用加工模擬軟件(jiàn)進行加工模(mó)擬, 獲取試驗加工參數。本試驗選用的加工參數(shù)為: 電壓(yā)為12 V, 電解液為20% NaN O3 , 加工(gōng)進口壓力為01 7 MPa, 電解液溫(wēn)度為25 e 。在葉(yè)背(bèi)、葉盆加工過程電(diàn)流沒有(yǒu)突變, 加工(gōng)過程穩定。葉根加工過程中電流變(biàn)化緩慢, 加工也比較穩定, 全部(bù)加工(gōng)過程沒有發生火花短路(lù)。

4. 3 試驗結果分析

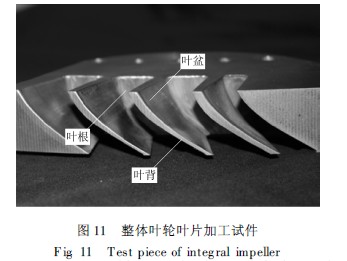

采(cǎi)用分(fèn)步法數控電解加工的葉片試件如圖11 所示(shì), 加工表麵質量好。利用三坐(zuò)標測量機對加工的整體葉輪試件葉片進行測量, 測量(liàng)結果表明, 葉(yè)盆加工誤差小, 葉背加工誤差略大, 其主要原因是葉盆、葉背和葉根數控電解(jiě)成形條件不同,它與電場(chǎng)、流場以及運動(dòng)軌跡等因素有關。

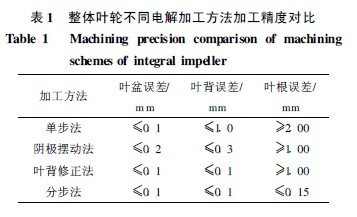

整體葉輪不同電解加工方法加工精度如表1 所示。分步(bù)法與單步(bù)法等方法(fǎ)比較, 其優勢在於葉片加(jiā)工精度明(míng)顯提高, 加工表(biǎo)麵質量好, 留有的葉片手工去除餘量小, 最後通過手工去(qù)除、拋光等工序(xù)可達到(dào)01 06~ 01 07 mm 的加工精度要求。

5 結 論

( 1) 分步法采用葉盆、葉背、葉(yè)根(gēn)分(fèn)開加工(gōng)的方案, 葉(yè)盆、葉背各自按自己的型麵計算運動軌跡與加工編程, 提(tí)高(gāo)了葉盆(pén)、葉(yè)背的(de)加工精度; 對葉根采取了單獨加工, 解決了葉根加工過切或欠切問題, 提高了葉根加工精度。

( 2) 所開發的(de)仿真軟件可以對加工區域進行合理劃(huá)分, 為各道工序創造最佳加(jiā)工條件, 可實現各工序間的(de)協調設計, 通過試驗證明了該工藝方法的可行性。

( 3) 采用分步法數控電解加工大直徑整體葉輪試件, 加工精度有明顯提高, 證明了(le)該方法具有進一步發展和工程應用的前景。

如果您有機床行業(yè)、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編(biān)輯部, 郵(yóu)箱:skjcsc@vip.sina.com