進入21 世紀以後,發動機曲軸在製造工藝、刀具等方麵都(dōu)發(fā)生了巨大的變化,與以前加工工藝有很多不同。領導了近半個世紀的多刀(dāo)車削工藝和手動磨削工藝,由於加工精度低和柔性差等原因,將逐步(bù)退出(chū)曆史(shǐ)舞台(tái)。高效複合加(jiā)工技術及裝備(bèi)迅(xùn)速進入汽車及零部件製造業,曲軸的高效複合加(jiā)工技(jì)術在行業內(nèi)已有(yǒu)相當程度的應用,這都將代表這一行業的未來發展趨勢。

曲軸加工技術現狀

國內舊式(shì)曲軸生產線多由普通機床和專(zhuān)用機(jī)床組成,生產效率(lǜ)和自動化程度相對較低。粗加工設備一般采用多刀車床車削曲軸主軸頸及連杆軸(zhóu)頸,工序質量穩定性差,容易(yì)產生較(jiào)大的加工應力,難以達到合理的加(jiā)工餘量。精加工多采用普通曲軸磨床粗磨- 半精磨- 精磨-拋光, 通常靠手動操作, 加工質量不穩定, 尺寸(cùn)一致性差。老式生產線(xiàn)一個(gè)主(zhǔ)要的特點就是普通設備太多, 按(àn)加工球墨鑄鐵曲軸來算(suàn), 一條生產線35~ 40 台設備。筆者曾考察過南方一條鍛鋼曲軸(zhóu)生產線,粗加(jiā)工采(cǎi)用(yòng)普通外銑加工主軸頸(jǐng)和連杆頸,然後數控精車主軸頸和連杆軸頸,再(zài)經過多道工序的磨削方式轉入精加工(gōng)工序。生產線設備更是多達60 多台,產品周轉線長(zhǎng),場地(dì)占用麵積大,生產效率完全是靠多台設備分(fèn)解工序和(hé)餘量來提高的。然而當今的發動機(jī)曲軸製造業麵臨著以(yǐ)下問題:

( 1) 多品種、小(xiǎo)批量生產。

( 2)交貨期大(dà)大縮(suō)短。

( 3)降低生(shēng)產(chǎn)成本。

( 4)難切削材料的出現使加工難度明顯增加,加工中提出了許多需(xū)要解決的課(kè)題,如(rú)硬切削(xuē)。

( 5) 為保護環境,要求少用或不用切削液,即實現幹式切削或準幹式切削。

正是基於(yú)以上出現的新情況,在進(jìn)入21 世(shì)紀以來(lái),高效複合加工技術及裝備汽車製(zhì)造業(yè)得到了迅速的應用,生產效率得到了很大的提高,發動機曲軸生產線生產設備數量才得以減少,筆者曾在一條轎車發動機曲軸生產線看到,全線僅有13 台設備(bèi)左右,產品周轉線短,加工效率高(gāo),易於質量管理。

曲軸高效加工技術的進(jìn)展

2 0 世紀8 0 年代(dài)後(hòu)期, 德國B O E H R I N G E R 公司和H E L L E R 公司相繼開發出了完善的曲(qǔ)軸車- 車(chē)拉機床,該加工工藝(yì)是將曲軸車削工藝與曲軸車拉工藝完美結合,生(shēng)產效率高,加工精(jīng)度(dù)好,柔性(xìng)強,自動(dòng)化(huà)程度高,換刀時間短,特別適合有沉割槽曲軸的加工,加工後曲軸可直接進行精磨,省去粗磨工序。因此,曲軸車- 車拉加工(gōng)工(gōng)藝是目前國際上曲軸粗加工中流行的加工工藝(yì)之一。

20世紀90年代中期國(guó)外又研發出(chū)來新型的C N C 高速曲軸外銑機床,使曲軸粗加工工藝又上了一個新台階, CNC 曲軸內銑與CNC 高速曲軸外銑對比,內銑存在以下(xià)缺點:

不容易對刀、切削速度較低( 通(tōng)常不大於(yú)160m/min)、非切削時間較長、機床投資較多、工序循環時(shí)間較長。而(ér)CNC 高速曲軸外銑有以下優點:切削(xuē)速度(dù)高(可高達350m/min)、切(qiē)削時間較短(duǎn)、工序循(xún)環時間較短、切削力較小、工件溫(wēn)升較低、刀具壽命高、換(huàn)刀次數少、加工精度更高、柔性更好。因此,CNC 高速曲軸外銑將是曲軸粗加(jiā)工的發展方向。

筆者在江蘇南亞自動(dòng)車有限公司菲(fēi)亞特轎車曲軸生產線見到德國B O E H R I N G E R 公司兩台設備加工狀況,一台為數控曲軸(zhóu)車- 車拉機床, 另外一台為C N C 高速曲軸外銑,切身體驗了一次“ 削(xuē)鐵如泥”的感(gǎn)覺。據專家(jiā)介紹,曲軸車(chē)- 車拉機床特別適合於軸頸有沉(chén)割槽、平衡塊側麵不用加工曲軸,而高速外(wài)銑則不能加工軸向有沉割槽的曲軸。下(xià)麵簡要(yào)介紹一下VDF 315 OM - 4高速隨動外銑床的加工性能: 該機床是(shì)德國B O E H R I N G E R 公司專為汽車發動機曲軸設計製造的柔(róu)性數控銑床,該設備應用工件回轉和銑刀進給伺服連動控製技術(shù),可以一次裝夾不改(gǎi)變曲軸回轉(zhuǎn)中心隨動跟蹤(zōng)銑削曲軸的連(lián)杆軸頸。VDF 315O M - 4 高速(sù)隨動外銑采用複合材料一體化結構床身,工件兩端電子同步(bù)旋轉驅動(dòng), 具有幹式切削、加工精度高、切削效(xiào)率高等(děng)特點; 使用SIEMENS 840D CNC 控製係統,設備操作說明書(shū)在人機界麵上,通過輸入零件的基本參數即可自動生成加工程序, 可以加工長度450 ~700mm、回轉直徑在380mm 以內的各種曲軸, 連杆軸頸直徑誤差為± 0.02mm。

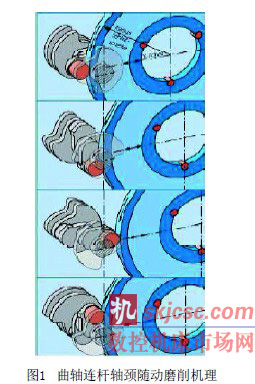

由此可以看出,曲軸粗加工比較流(liú)行的工藝是: 主軸頸采用車拉工藝和高速外銑,連杆軸(zhóu)頸采用高速外銑,而且趨於高速隨動外銑,全部采用幹式切削(xuē)。由於國外此類設備價格昂貴,產品加工成本很高,國內一些機床生產廠家相繼開發出了數控曲軸車床、數控高速曲軸銑床,數控(kòng)曲軸車拉機床等專用機床(chuáng)。曲軸精加工采用國內數(shù)控磨床磨削已(yǐ)相當普(pǔ)遍(biàn),產品加工精度已有相當程度的提高。為滿足曲軸日益提高的加工要(yào)求,對曲軸磨床也提出了很高的要求。現代曲軸磨床除了要有很高的靜(jìng)態、動態剛度和很(hěn)高的加工精度外,還(hái)要求有很高的(de)磨削效率和更高的柔性。近年(nián)來,更要求曲軸磨床具有穩定的加工精度, 為此, 對曲(qǔ)軸磨床的工序(xù)能(néng)力係數規定(dìng)了Cp ≥ 1.67,這意味著(zhe)要求曲軸磨床的實際加工公(gōng)差要比曲軸給定的公差小一半。隨著現代驅動和控製技術、測量(liàng)控製、CBN( 立方(fāng)氮化硼)砂輪和先進的機床部件的應用, 為曲軸磨床的高精度、高效磨削加工創造(zào)了條件。一種稱之為連杆軸頸隨(suí)動磨削工藝(yì)( 如(rú)圖1所示)正是體現了這些新技術綜合應用的具體成果。而這種隨動磨削工(gōng)藝(yì)可顯著地提高曲軸連杆軸頸的磨削效率(lǜ)、加工精度和加工(gōng)柔(róu)性。在對連杆軸頸進行隨動磨削時,曲軸以主軸頸為軸線進行旋轉,並在一次裝夾下磨削所(suǒ)有連杆軸頸。在磨削過程中,磨頭實現往複擺動進給,跟蹤著偏心(xīn)回轉的連杆軸頸進行磨削加(jiā)工。實現隨動磨削,X 軸除了必須具有高的動態性能外,還必須具有足夠(gòu)的跟(gēn)蹤精度(dù),以確(què)保連杆(gǎn)軸頸所(suǒ)要求(qiú)的形狀公差。CBN 砂輪的(de)應用是實(shí)現連杆軸頸隨動磨削的重要條件。由於C B N 砂輪耐磨性高,在磨削過程中砂輪的直徑(jìng)幾乎是不變的(de),一次修(xiū)整可磨削600~ 800 條(tiáo)曲(qǔ)軸。CBN 砂輪可以采用(yòng)很高(gāo)的磨削速度,在曲軸磨床上一般可采用(yòng)高達120~ 140m/s的磨削速(sù)度(dù),有的甚至可更(gèng)高些,磨削效率很高(gāo)。

曲軸複合(hé)加工(gōng)技術應用狀(zhuàng)況

提到複合加工技術,就不得不提到複合(hé)加(jiā)工機床,複合加工機床的定義也是隨時代變化的。過去將加工中心稱為複合加工機(jī)床,但因工具交換加工的品種受到限製,而且也走不出(chū)切削加工的領域,現在已經不再將(jiāng)一般的加工中心(xīn)稱為複合加工機床了。複合機(jī)床應具有工序集成功能,多(duō)種加工集成功能。從製造業(yè)所處的環境看(kàn),複(fù)合加工機床將一直(zhí)是重點開發的(de)機床產品之一, 功能不(bú)斷擴大, 會向著“ 一台機床(chuáng)成為一個小工廠”的方向邁進。

曲軸製造業複合加工技術也有了一定程度的應用, 奧地利WFL 公司生產(chǎn)的臥式車銑複合加工中心具有一定的代表性。WFL 公司提出(chū)了“ 一次裝夾, 完全加工” 的(de)概念。如圖2 所示的(de)M40G 是該係列的一種。該車銑中心集(jí)成了雙主軸車削中心、五軸加工中心、深孔(kǒng)鏜、銑、鑽和三坐標功(gōng)能於一身,在一台具有雙主軸的(de)車銑(xǐ)複合(hé)加工中心上可以對曲軸進行完(wán)全加工,加工後的曲軸可(kě)直接轉入精加工工序。目前國內也推(tuī)出了(le)類似的複合機床,在 CIMT2005 上,沈陽數控(kòng)機床(chuáng)有限(xiàn)責任公司展(zhǎn)出的CKZ80 - 5 車銑加工中心就是一台複合機床。該機床代(dài)表了我國同類機床的最(zuì)高水平。該機床五軸中X、Y、Z、B 軸采用直線光(guāng)柵尺或圓度光柵尺檢測, 可實現閉環控製。該加(jiā)工中心備有48~ 96工位刀庫可實現自動換刀,一次裝夾可進行車、銑、鑽、鏜、攻(gōng)螺紋等的加工。

在曲軸精加工方麵,也出現了工序集(jí)成的CBN 數控磨床,即一次裝夾磨削(xuē)全部曲軸主軸頸和連杆軸頸, 此類磨床一般配(pèi)雙砂(shā)輪頭架。日(rì)本TOYADA工機、德國勇克( J U N K E R)、德國N A X O S 等生產的此類數(shù)控磨(mó)床是比較成熟的設備。這裏簡要介紹一下日本T O Y A D A 工機開發生產的G F 7 0 M - T 曲軸磨床的(de)性能:該機床是為了滿足多品種、低成(chéng)本(běn)、高精度(dù)、大批量生產需(xū)要而設計的(de)數控曲軸磨床。應用工件回轉和砂輪進給伺服聯動控製技術,可以一次裝夾而不改變曲軸(zhóu)回轉中心即可完成所有軸頸(jǐng)的磨削(xuē),包括隨動跟蹤磨削連杆(gǎn)軸頸;采用靜壓主軸、靜壓導軌、靜壓進給絲(sī)杠( 砂輪頭(tóu)架)和線性光柵閉環控製, 使用T O Y A D A 工機(jī)生產的G C 5 0 C N C 控製係(xì)統, 磨(mó)削軸頸圓度精度可達到0.002mm; 采用CBN 砂輪, 砂(shā)輪線速度高達120m/s, 配雙砂(shā)輪頭架(jià),磨削效率極高。

高效刀具材料多樣化

切削刀具性能的提高為高效高(gāo)速加工發(fā)展提供了可能性,除了高速鋼、硬質合金以外, 超硬材料的(de)發展起到了(le)重要的作用。P C D、PCBN 為難加(jiā)工材料的(de)切削、幹切削、硬切削等的加(jiā)工創造了條件。

為適應曲軸加工高速化、高效率、幹式切削的需求,目前大量采(cǎi)用塗層刀具, 塗層的材料從TiN 發展為A12O3、TiC、ZrO2、等(děng), 根據加工的要求,為提高耐高溫(wēn)的性能, 又發展了TiCN、TiAlN、TiSiN、CrSiN 等。現在PVD (物理氣相沉積(jī))、CVD(化(huà)學氣相(xiàng)沉積)技術不斷推陳出新,由單層發(fā)展成(chéng)多層、千層、複合塗層,現(xiàn)在又發展成納米塗層,如圖3 所示的(de)曲軸高速外銑刀使用的就是塗層刀具; 深油孔的加工采用槍鑽加工代替普(pǔ)通加(jiā)長高速鋼鑽頭,鑽孔和攻螺(luó)紋用硬質合金材料來代替過去的高速鋼材料。

目前曲軸的精加工也漸漸開始使用C B N 砂輪加工,C B N 砂輪價格昂貴,但由於加工(gōng)效率和耐用度高(gāo),分攤到每個工(gōng)件上的刀具費用反而比采用價(jià)格(gé)低廉的普(pǔ)通砂輪的要低,據德國(guó)NAXOS 磨床廠的(de)資料, 采(cǎi)用C B N 砂輪加工時間通常可縮短50%, 而加工費用可節約50% 以(yǐ)上(shàng)。

結語(yǔ)

以上主要從曲軸機械加工方麵論述了曲(qǔ)軸加工的進展,由此可得(dé)出以下結論:

( 1) 曲軸多刀(dāo)車削(xuē)工藝將逐步退出曆史(shǐ)舞(wǔ)台, 盡管這一時期較長。

( 2) 高效加工技術在曲軸製造(zào)業已有相當程度的應用。

( 3) 適合於多品種、小批量的複合加工(gōng)技術(shù)是(shì)今後曲軸加工的一個發展方(fāng)向。

( 4) 切削刀具性能的提高為高效(xiào)複合加(jiā)工(gōng)的發(fā)展提供(gòng)了(le)技術保障。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com