該零件是引進消化吸收項目的關鍵件,設(shè)計精度高,加工難度大。在前期批生產過程中,由於(yú)進口的五軸鏜設備精度問題,出現了箱體與軸承蓋二次裝(zhuāng)配後主(zhǔ)軸瓦底孔錯位現象(xiàng)、孔徑尺寸圓度超差現象等質量(liàng)問題,製約(yuē)了該型號柴油機的批生產進程。為了解決該質量問題,組織(zhī)人員進行(háng)了工藝攻關,突破了進口鏜用夾具修(xiū)複的關鍵技術,保(bǎo)證了箱體二次裝配(pèi)的主軸(zhóu)瓦孔精度,形成了(le)專有的工藝技術規範,其技術成(chéng)果的應用不僅為新(xīn)品柴油機生產提供了技術支撐(chēng),而且可為同(tóng)類產品的研製提供技術指導。

1 原(yuán)因分析

通過對“人、機、料、法、環(huán)、測”6個方麵的分析及排查,認為“機、法、環(huán)”3個方麵對此次(cì)質量問題影響最大,為此(cǐ)進(jìn)一步從設備(bèi)夾具、工藝方案及環境溫度與(yǔ)裝配方法進行分析(xī)與研究。

(1)工藝方案分析

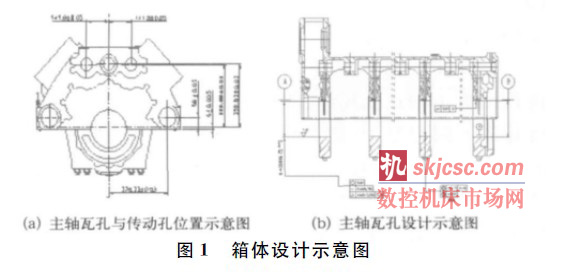

該箱體屬於(yú)某型號16缸柴(chái)油機的(de)關鍵件,其主軸瓦孔長(zhǎng)度達到2 000 mm,主軸瓦孔(kǒng)全長上的(de)同(tóng)軸度0.12mm,相鄰(lín)瓦孔同軸度0.04mm,孔圓度0.01mm,直線度0.005mm。左右凸輪軸孔中心線(xiàn)對主軸瓦孔中(zhōng)心線的位(wèi)置度要求0.07mm,平行(háng)度0.15mm。箱體設計如圖1所示。從設計分析,主軸瓦孔是箱體的唯一基準,而(ér)且第一個和最後一個瓦孔又是整個主軸瓦孔(kǒng)的基準,所有傳動孔及氣(qì)缸孔都是以(yǐ)主(zhǔ)軸瓦孔為基準進行加工,滿足了設計基準與工藝(yì)基準重合的原則。同時查閱了德國進口(kǒu)工藝(yì)規程,其工藝方案基本一致(zhì),因此現采用的工藝方案不是造(zào)成質量(liàng)問題的(de)主(zhǔ)要原因。

(2)鏜用夾具分析

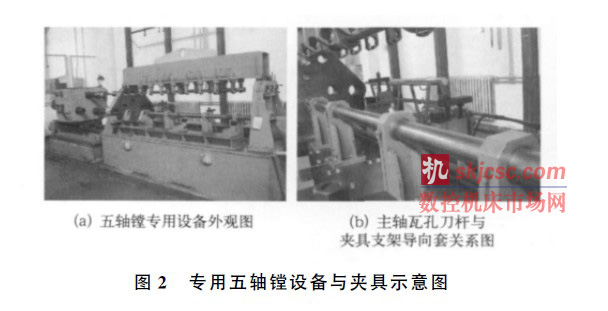

為了保(bǎo)證引進消化吸收產品(pǐn)的高精度加工(gōng),在型號

研製期間引進了德(dé)國進口的五軸(zhóu)鏜加(jiā)工技術。專用五軸鏜設備與夾具如圖2所示。專用鏜孔夾具(jù)精度的高低直接(jiē)影(yǐng)響箱體主軸瓦孔的加工質量(liàng),為此該夾具引進時要求必須定期檢測、調整和維修。經調查落實該夾具自從20世紀80年代引進後一直未進行過檢測(cè)、調整和維修,且由於近幾年(nián)該型號係列柴油機研製量較大,可能造成五軸鏜孔夾具零件的磨損、老(lǎo)化,影響到了箱體主軸瓦孔的加工質量(liàng),出現(xiàn)尺(chǐ)寸和(hé)型位公差超差,合(hé)箱裝配時出現瓦底孔錯位、孔徑尺(chǐ)寸圓度超差等現象。為此針對德國進口的五軸鏜專用刀杆、支架導向套(tào)等部件進行(háng)尺寸、形位公差檢測,發現夾具(jù)支架導向套內孔磨損,其孔徑尺寸超(chāo)差最大0.04mm。因此通過分析認為

夾具支架導向套內孔磨損致使加工時刀杆出現擺差(chà)是造成主軸瓦孔相對母線平(píng)行度造成超差的主要原因(yīn)。

(3)環境溫度分(fèn)析(xī)

一般來講,加工環境溫度對零件的加工精度及其測量結果有很大的影響,特別是鋁合金材(cái)料的變壁厚(hòu)、複雜內(nèi)腔零件,環境溫度的日變化極易引起(qǐ)加工質量的不穩定。但目前柴油機箱體生產(chǎn)線采用了空調調節溫度,結合本地氣候情況,控製溫度為18℃~25℃,同時保(bǎo)證了環境溫度的日變化量小於8℃。

首先針對加(jiā)工過程中的刀(dāo)片材(cái)質溫度變化進行分析,加工用的刀片材質為硬質合(hé)金,刀(dāo)體材質為重金屬(shǔ),膨脹係數為a2=0.000 006 8,由此分析刀具隻是很小的一部分,因此認為環境(jìng)溫度的變化對其刀具尺寸精(jīng)度影響較(jiào)小。

其次在環境溫度18℃~25℃情況下,每相差1℃時進行測量主軸瓦孔尺寸,不同的環境溫度(dù)檢測工件精(jīng)度變(biàn)化的不同程度,並記錄(lù)相應的結果。通過(guò)試驗數據對比分析認為:鋁的膨(péng)脹(zhàng)係數為a2=0.000 023,箱(xiāng)體按工藝要求加(jiā)工的尺寸,在環境溫度18℃~25℃情況下,主軸瓦孔尺寸精度沒有較大的變化,尺寸公差不會超(chāo)出產品要(yào)求的範圍。為(wéi)此目前機(jī)械加工控製的環(huán)境溫度不會影響到該箱體加工質量。

裝配生產線同樣采(cǎi)用了空調進(jìn)行調節環境溫度,且控製的(de)環境溫度要求比機械加工生產(chǎn)線更高。控製溫度為20℃~24℃,使裝配各(gè)個環節得到了有效控製。

(4)裝配(pèi)方(fāng)法分析(xī)

根據箱體與中間體(瓦蓋(gài))裝配方法與各(gè)個裝配環節分析,認為(wéi)裝配時箱體與中間體(瓦蓋)結合麵清理(lǐ)是否幹淨(jìng)、飛邊毛刺與清潔度是否滿足要求、定位套鬆緊程度、螺栓(shuān)的同步伸長量等環節是有可能造成瓦孔重新裝配時出現錯位現象的原因之一,特別是(shì)操作(zuò)者裝(zhuāng)配過程中出現的人為敲擊最易造成(chéng)錯位。為此應針對裝配工藝方案進行改進與優化。

2 采取的措施

(1)數據采集

針對進口(kǒu)鏜孔夾具(jù)進行實測,發現主軸瓦孔刀杆(gǎn)與夾具支架導向套(tào)間隙變大,導致正常加工後部分主軸瓦孔相對母線(xiàn)平行度要求的(de)上限,致使裝配後出現瓦孔錯位現象。實測五軸鏜專用刀(dāo)杆、支架導向套等部件,發現(xiàn)夾具支架導(dǎo)向套內孔磨損後尺寸超差達到(dào)0.04mm,考慮(lǜ)專用刀杆修複較為困難,為此應重點針對支架導向套內孔(kǒng)進行改進。

(2)夾具適宜性修複(fù)研究

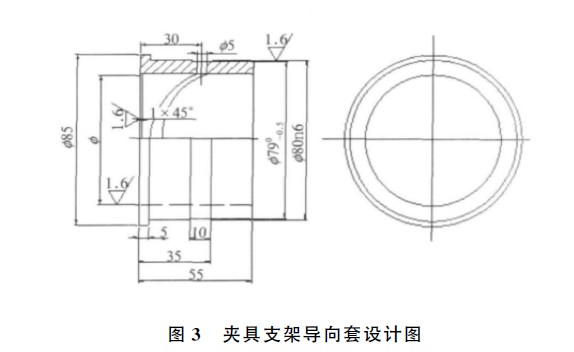

通過對夾具支(zhī)架導向套進行測繪,設計了導向套工裝圖,設計示意圖如圖3。經分析(xī)認為,當夾具支架導向套底孔同軸度滿足要求時,為減小配合間隙(xì),提高裝配(pèi)後(hòu)的精度,將導向套內孔尺寸65H7+0.030分為兩個等級設計,即65+0.015 0和65+0.03+0.015加工,根據具體裝配情況進行選取;當夾具支架導向套底孔同軸度不能滿足要求時,設計一組(zǔ)內孔尺(chǐ)寸為64.5+0.10的導向套(tào),以防(fáng)止底孔同軸(zhóu)度不好(hǎo)時可采用加工中(zhōng)心進(jìn)行修理使用。

對加工(gōng)好的夾(jiá)具支架導向套進行檢測,對檢(jiǎn)測不合格的導向套進行(háng)修理或重新加工,檢測(cè)合格後(hòu)對夾具(jù)進行(háng)修理(lǐ)。按照首選方案將65+0.015 0的導向套壓入夾具(jù),在低轉(zhuǎn)速下采用刀杆進行研磨,以提高精密(mì)配合的間隙。

(3)工藝(yì)試驗及優化(huà)

通過分析和研究國外裝配關係和要求,在粗、半精、精加工的工藝試驗基礎上,不斷的優化切削參數,調整鏜孔夾具,改進瓦蓋裝(zhuāng)配的操作規範,並製(zhì)定(dìng)作業指導書(shū)進行指導生產。優化的裝(zhuāng)配規程如(rú)下:

①操作者在裝配瓦蓋時應認(rèn)真清理機體結合麵和瓦蓋結合麵,去除所有飛邊(biān)毛刺並清洗幹淨。

②選用未曾使用過(guò)並經試裝合格的應力螺栓。

③在裝配瓦蓋前必須(xū)在瓦蓋上打出機體和瓦蓋順序號。

④在裝配瓦蓋過程中,應通過選(xuǎn)配確定尺寸精度好、與機體定位(wèi)孔尺(chǐ)寸相差小的定(dìng)位套;操作者(zhě)裝配時應通過鬆緊程度合理選配(pèi)瓦(wǎ)蓋。

⑤按工藝要求擰緊凸緣(yuán)螺母時,應(yīng)配對同步(bù)擰緊應力螺栓,要求每次擰緊時兩個螺(luó)栓的伸長量互相相差不得超(chāo)過0.1mm。

⑥鏜孔過程中當加工餘量為0.4mm 時(shí),重新拆(chāi)裝瓦蓋一(yī)次(cì),然後精鏜孔至尺寸,最後再次重新拆裝瓦蓋後進行測量底孔尺寸。

⑦采(cǎi)用專用工裝拆卸瓦蓋,避免人為敲擊。

通過采取以上措施,嚴格按照作業(yè)指導書(shū)生產,箱體瓦孔二次裝配質量得到了穩定提高,有效(xiào)地解決了二次裝配時的瓦孔錯位現象。

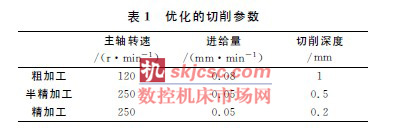

優化的切削參數和批生產抽樣檢測數據如表1、圖4、表2。

3 結束語

(1)通過對進口鏜孔夾具結構的分析和研究,突破了引(yǐn)進技術(shù)的消化與吸收過程中的關鍵技術,保證了產品的(de)加工精度。

(2)通過(guò)對主軸瓦孔(kǒng)裝配(pèi)分析和研究,掌握(wò)了主軸瓦孔裝配的控製方法,保(bǎo)證(zhèng)了主軸瓦孔裝配精度。

(3)通過對主軸瓦孔加(jiā)工技術分析與研究,在工藝試驗的基礎上,優化(huà)了(le)切削(xuē)參數,形(xíng)成了(le)變壁厚的複(fù)雜內腔箱體主軸瓦孔加工工藝規範,保證了主軸(zhóu)瓦孔的加工質量(liàng)。

如果(guǒ)您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編(biān)輯部, 郵箱:skjcsc@vip.sina.com