1模具壽命的影響(xiǎng)因素和模具缺陷發生的(de)形態

影響壓鑄(zhù)模具壽命的因素有很(hěn)多,通過對我公司各(gè)種壓鑄(zhù)模具的使用情(qíng)況觀察(chá),大致可歸納為基於壓(yā)鑄方法的操作因素和壓鑄(zhù)模具本身特性的模具因素兩大類。

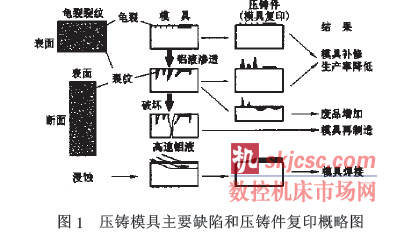

在壓鑄模具產生失(shī)效的(de)原因中,鋼材熱疲勞約占70%。我公司的情況與此數字基本相符,甚至模具失效破壞超過80%以上。圖1顯示(shì)的是壓鑄模具產生主要缺陷和壓鑄件的複印狀態(tài)概略圖。

2 模具主要缺陷的產生機理

當模具表麵(miàn)從常溫快速升溫超過280℃(從(cóng)預熱到壓(yā)入液態金屬)時,模具表麵局部膨脹產生壓應力,直到模具表麵溫度由600℃(指(zhǐ)鋁合金壓鑄)開始到凝固,壓鑄件被頂(dǐng)出脫模冷卻,采用脫模劑對模具噴塗冷(lěng)卻,模具表麵中(zhōng)的壓應力(lì)在這個過程中逐漸減少到零,同(tóng)時由於快速的冷卻,模具表層轉換為拉應力,壓鑄液態金屬後,模具表麵又膨脹產生壓應力( 每一次壓鑄循環(huán)各出現(xiàn)一次壓應力和拉應(yīng)力。每次變化應力都超過模具鋼材料的屈服極限,各產生一次壓縮變形和拉(lā)伸變形,模具(jù)表麵層達數萬次(cì)的熱循環(huán),必將產生熱疲勞,最後形成網狀龜裂。

在生產中模具溫度差的減少,可(kě)防止模具龜裂(liè)的產生和(hé)發展(zhǎn)。增加模(mó)具材料的強(qiáng)韌性、表麵處理等辦法,均可推遲或延緩龜裂的形成和擴展。根據以上試驗觀察和分析(xī),決定從(cóng)熱處理和(hé)操作因素來開展試(shì)驗工作,尋找延長壓鑄模具壽命的有效途徑。

3 熱處理方案

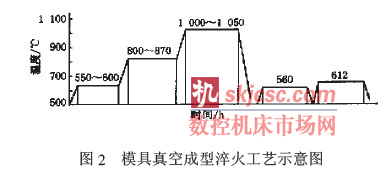

我公司模具使用的材料共有) 種,分別為3Cr2W8V和ASSA8407 熱作模具鋼(gāng)。首先選擇試驗的模具(jù)是轎(jiào)車(chē)發動(dòng)機(jī)支架產品,模具(襯模(mó))材料為3Cr2W8V,其製(zhì)造工藝流程是(shì):下料等→溫球化退火→粗加工→調(diào)質→精加(jiā)工和拋(pāo)光→裝(zhuāng)配試模→尺寸(cùn)檢驗→修改→氣體軟(ruǎn)氮化→投產(chǎn)。氮化的(de)溫度為(525±5)℃,氮化層厚度為0.10~0.15mm。同(tóng)時又用同樣的材料(liào)製(zhì)造了相(xiàng)同產品的模具,加工工(gōng)藝流程基本相同(tóng),隻在模具熱處理工藝上選擇了真(zhēn)空淬火工藝如圖2 所示(shì)。在爐內(nèi)加熱時為避免熱變形,升(shēng)溫速度應取低值(zhí),在相變點之下可取(qǔ)兩級預熱(尤其是較大型鑄件);淬火溫度的選擇由於與(yǔ)韌性相關,因此(cǐ)最好取最低淬火溫度;為(wéi)使模具獲得最佳使用性能,應選擇較快的冷卻速度,但應以不(bú)造成(chéng)模具大的變形為基準。回火是決定模具強度和韌性(xìng)的關鍵,同時也(yě)是消除殘留應力和改變馬氏體組織的重要工序;由於一次回火出現的硬化現象需要(yào)進行二次回火處理才能得以解決,指定的模具硬度也可以達到。

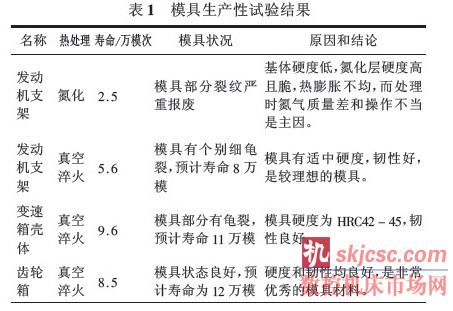

上述兩套模具在5000KN 壓鑄機上生產,同時又用H13和(hé)ASSA8407兩種材料采用真(zhēn)空淬火(huǒ)工藝製造(zào)了轎(jiào)車變(biàn)速箱殼體和工具齒輪箱模具(jù),分別在1600KN和2500KN壓鑄機上進行生產性試驗。上述4套模具經過(guò)近4 年多的生產性試驗,其試(shì)驗(yàn)結果如表(biǎo)1所示。

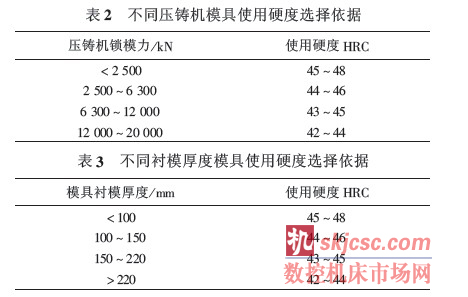

另(lìng)外還對較大型模具采用二次回火處理,基本在0.5萬模次和5萬模次進行,對防止和減少龜裂產生發展也(yě)有重要作用,延長了模具的使用壽命。在我們試驗的多套真空淬火模具中,產(chǎn)品形狀簡(jiǎn)單的模具,其使用壽命最高可達12萬模次。由表1可(kě)知,相同服役條件下的發動機支架模具,其(qí)真空淬火處理(lǐ)的模具壽命比氮化處(chù)理的高出(chū)1~2倍。從中可以看出壓鑄模具采用真(zhēn)空淬火工藝將有較廣闊的發展前途。從上述壓鑄模具的試驗(yàn)和實際生產中,總結出壓鑄模具經真空淬火處理後,模具表層的(de)最佳使用硬度如表2和表3 所示。

4 模具預熱和(hé)脫模劑對模具壽命的影響

在預熱和脫模劑兩個試驗(yàn)條件下,對齒輪(lún)箱(xiāng)模具進行跟蹤(zōng)調查。龜裂紋的發(fā)生和生長采用顯微(wēi)鏡觀察,主要在(zài)模具已出現很細小龜(guī)裂紋處觀察;壓鑄數量是1000模次。

4.1 模具預熱對模(mó)具使用壽命(mìng)的影響

試驗選擇了3個預熱溫度,使用模具加熱(rè)器對模具(jù)進行預(yù)熱(rè),用表麵溫度計測量模具溫度。在壓鑄最初的10個模次內,模具進行預熱與否對模具龜裂紋的影響有一些差別,沒(méi)有預熱(rè)的模具其龜裂紋比經過(guò)預熱的模具發生的速度稍快,但當壓鑄超(chāo)過10模次以後,預熱與(yǔ)否對模具龜裂紋的生長已(yǐ)沒有什麽差別。

4.2 噴(pēn)塗脫模劑對模具壽命的影響

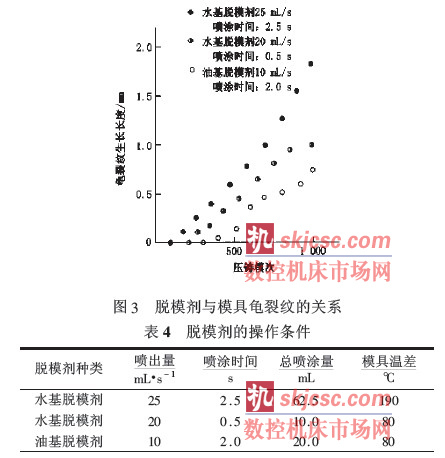

試驗使用的是水基脫模劑和油基脫模劑,選擇了不同的噴嘴、脫模劑(jì)噴塗時間和總噴塗(tú)量,具體(tǐ)數(shù)據如表4所示,試驗的結果如圖3所示(shì)。

圖3是脫模劑噴(pēn)塗條件對模具龜裂紋影響(xiǎng)的示意圖,從圖3和表4 可以看出:脫模劑種(zhǒng)類(lèi)和噴塗條件對模具龜裂紋的影響很大,尤其是模具溫度在噴塗(tú)脫模劑後下降幅度越(yuè)大,對模(mó)具龜裂紋的(de)影(yǐng)響也(yě)越嚴重。

4.3模具硬度的(de)變化

試驗的結果是(shì):無論是模具預(yù)熱的條件如何以及脫模劑噴塗條件如何,模具表麵硬度(dù)的變(biàn)化都非常微小,可(kě)見用表麵硬度的指標來反映龜裂紋將十分困難。

5討論

(1)模具和材料(liào)

采用3Cr2W8V 和H13熱作模具鋼製造壓鑄模具都是比較(jiào)好的(de)材料,隻要模具熱處理工藝(yì)選擇的方法得當,就可較大幅度提高壓鑄模具壽命;而ASSAB8407材(cái)料較上述兩種材料(liào)抗擊熱疲勞和龜裂紋更優,但推廣難度(dù)較大,原因是其價格較高。①3Cr2W8V 鋼製(zhì)造模具具有良好的(de)韌性和熱疲勞抗力,但抗氧化性能較差; H13 鋼不僅韌性和熱疲勞抗力優良,抗氧(yǎng)化(huà)性也(yě)較好; ASSAB8407鋼綜合(hé)性能(néng)最佳(jiā)。"② H13鋼(gāng)真空淬火熱處理時,淬火冷卻速度對模具壽命也有影響,冷(lěng)卻速度低則模具韌性下降;冷卻(què)速度快則模具韌性提高,目前我們采用的是! 次回火空冷,其他地方也有采用" 次回火的(de)。③H13 鋼製造模具經真空淬火熱處理後的(de)最佳(jiā)使用硬度為HRC42-48,可依據壓鑄機規格、模具厚(hòu)度、產品和模具損壞狀態進行選(xuǎn)擇,若模具熱疲勞(láo)為主要(yào)損壞形式,模具表麵硬度取上限,若解決模具脆性開裂的問題,硬(yìng)度宜(yí)取下限。④3CrW8V 鋼製造模具經淬(cuì)火處理後(hòu),根據實際情況可適當降低模具使用硬度,最低可達HRC38。⑤3Cr2W8V, 和H13兩種鋼經淬火處理後,材料變形量較(jiào)氮化處(chù)理為大,最好在模具粗加工後淬火,然(rán)後(hòu)再精加工。⑥模具(jù)在生產使用過程中維護也十分重(chóng)要,淬火處理的模具(jù)在生產1萬模(mó)次(cì)左右,應進行1次消除內應(yīng)力的回火熱處理;生產5萬模次左右進行第(dì)2次回(huí)火處理,可延長模具的使用壽命(mìng)。

(2)操作條件

在操作條件上,建(jiàn)立(lì)良好的壓鑄操作規程和工(gōng)藝要求,也可適當延長模具的使用壽命。①在生產開始時對模具龜裂紋的抑製還(hái)是有好(hǎo)處的,應在生(shēng)產中予以提倡。②生產中脫模劑噴(pēn)塗條件的(de)變化也就是模具溫度下降幅度的大小,對模具壽命有影響,應依據生產條件,選擇適當的噴塗條件。

如果您有機床行業、企(qǐ)業相關新聞稿(gǎo)件發表(biǎo),或進行資(zī)訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com