滾珠(zhū)絲杠摩擦的主要因素有以下幾方麵:鋼(gāng)球同螺紋滾道之的摩(mó)擦、鋼球之間的摩擦、鋼球循環機構(gòu)反向通道中的摩擦等。

1 鋼球(qiú)同螺紋滾道間的摩擦

在滾(gǔn)珠軸承摩擦中占有很大比重的自旋、差動滑動等因素,通常在滾珠絲(sī)杠全部摩(mó)擦中所占的比例較小,與(yǔ)此相比,滾珠絲杠摩擦的主(zhǔ)要因素是由於滾(gǔn)道呈螺(luó)旋狀而產生的鋼球和滾道之間的(de)滑(huá)動摩擦。

滾珠絲杠(gàng)運動時,鋼球同絲(sī)杠螺紋滾道,以及螺母螺紋滾道的各接觸點及鋼球中心都圍(wéi)繞著絲杠軸心線螺旋運動,但是由於各點的半徑不同,其螺旋線軌跡相互也不平行。

此外,鋼球向滾道楔入的現象,條件不同,其楔入的程(chéng)度也不同。同時對鋼球(qiú)所加載荷的(de)大小,鋼球同螺紋滾道,鋼球同鋼球之間接觸狀態的變化都是(shì)扭矩變化的主要因素。例如,用墊片予緊的“定位予緊”方式,由於絲杠滾道同螺母滾道的相對位置被(bèi)約束,所以加在鋼(gāng)球上的載荷容(róng)易變化。

特別是滾珠絲杠(gàng)在(zài)某一位置反複擺動而使鋼球相(xiàng)互靠攏時,則鋼球之間摩擦增大;加上鋼球中心(xīn)的移(yí)動而向滾道楔入,這(zhè)兩方麵相互影響,就(jiù)使摩擦扭矩變得很大(dà)。通常把這種情況稱為“擺動扭矩”或“球阻”現象。

這種現象,按滾珠絲杠的加工質量不同而不同,但(dàn)即使良好的製造精度(dù),要完全排除這種(zhǒng)現象也是困難的。防止“擺動扭矩”增大的方法是不使鋼球中心移動,不使鋼球的載荷增加以及減小鋼球之間的相互約束和摩擦。

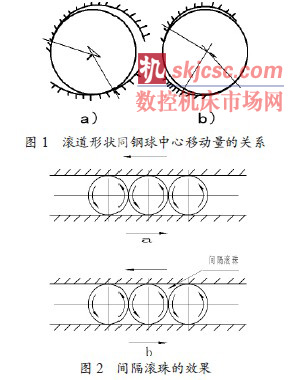

圖1(a)所示的單圓弧滾道的(de)滾珠絲杠,鋼球中心的移動量比較(jiào)大,“擺動扭矩”的增大表現(xiàn)得明顯。圖1(b)所示的雙圓弧狀、單邊間隙很小的滾珠絲杠,鋼(gāng)球和螺紋滾道三點接觸(chù)。由於這個原因,摩擦有所增加,但鋼球向軌道楔入的現象比單圓弧形的少,“擺動扭矩”增大的程度不顯(xiǎn)著。此外,因鋼球中心移動量小,所以摩擦扭矩也比較穩定。

為減(jiǎn)少鋼球之間(jiān)相互約束和摩擦,可以采用間隔滾珠(zhū)或(huò)在回路內減少幾(jǐ)個鋼球的方法。

所(suǒ)謂(wèi)間隔滾珠,就(jiù)是放在(zài)負載鋼球之間而直徑比負載鋼球小數(shù)十微米的滾珠。圖2(a)無間隔滾(gǔn)珠,這時由於各鋼球同向滾動,當鋼球之(zhī)間相互靠攏時(shí),接觸點運動方向相反,則相互產生滑移。

圖2(b)采用間(jiān)隔滾珠,由於間隔滾珠比負載鋼(gāng)球直徑小,因而在滾道裏無約束,並以同(tóng)負載鋼球相反的方向轉動,即使鋼球之間靠攏(lǒng)時(shí),接觸點運動方向相同,其相互之間也不產生滑(huá)移。

從摩擦方(fāng)麵來說,理想的負載鋼球和間隔(gé)滾珠一個(gè)個地間隔排列,但(dàn)考慮到剛性(xìng)、負(fù)載量,可(kě)以采用每隔三個負載鋼球放一個間隔(gé)滾珠的方法。

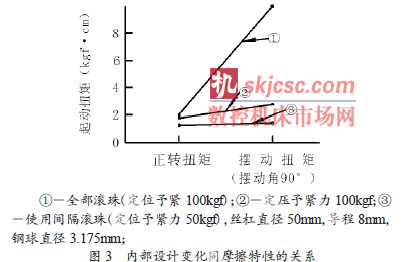

圖3 為容易出現扭矩變化的(de)單圓弧滾珠絲杠在采用了上述方(fāng)法後實際測得的效果。

滾珠絲杠開(kāi)始作反向轉動(dòng)時,由於鋼球向軌(guǐ)道楔入的方向隨滾(gǔn)珠絲杠運動方向而變,鋼球從(cóng)暫時(shí)的楔入到脫開的同時,滑動摩擦也脫開,一直到鋼球向滾道的另一側楔入為(wéi)止。在(zài)此期間摩擦扭矩變小,但對滾珠絲杠機能並不產(chǎn)生任異常(cháng)的情況。

2 鋼(gāng)球之間的摩擦

如前所述,鋼球靠(kào)攏時(shí),它們之間(jiān)的摩擦及其影響是顯著的。在這種情況下使用間隔滾珠(zhū)或減少回路內的(de)鋼(gāng)球(qiú)數,可以取得相當好(hǎo)的效果。實驗(yàn)證明,與回路內負載鋼球時相比,在同一載(zǎi)荷下摩(mó)擦扭矩最大可(kě)以減少約30%。

3 鋼球在外(wài)循環導珠管中的摩擦

在導珠管內,鋼球的(de)滑動摩擦比較小,一般可以不考(kǎo)慮。導珠管的出入口舌部以及舌部附近鋼球的運(yùn)動幹擾,對摩擦具有相當大的影響。此外,由於舌部變(biàn)形和磨損,將產生運動不良或舌(shé)部損壞而不能運動的(de)可能性。因此導(dǎo)珠管的強度,舌部的形狀具有重要(yào)的意義,現在由於采用電子(zǐ)計算機對舌部形狀進行計算和設計,預計可使性能提高。

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行(háng)資訊(xùn)合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com