1 前沿

現代數(shù)控機床日益向著高速度(dù)、高效率和高精度方向發展,對機床進給傳動部件的設(shè)計(jì)要求也越來越高,滾珠絲(sī)杠(gàng)副運動平穩,傳動精度高,作為數控機床進給(gěi)係統的關鍵(jiàn)元件之一,其本身是一種(zhǒng)細長低剛度(dù)元件,是進給(gěi)係統(tǒng)中常用的傳(chuán)動裝置,在外力的作用下易產生變(biàn)形、振(zhèn)動,將會(huì)嚴重影響進給係統的穩定性,因此研究滾珠絲杠動態特性(xìng)對(duì)提高數控機(jī)床(chuáng)定位精度具有重(chóng)要意義[1]。基於滾珠絲杠副動態特性參數測量原理,為了提高參數識別精度,分析影響參數識別(bié)的相關(guān)因素,搭建動態特性參數測試裝置,對滾珠絲杠動態特性(xìng)參數識別試驗台進行優化設計。

2 測試裝置的設計

2.1 動態參數力(lì)學模型

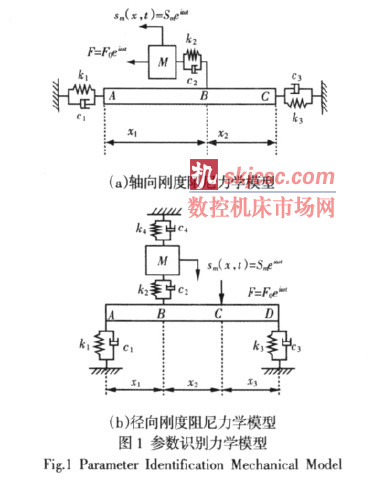

將滾動軸承組、螺(luó)母簡化(huà)成等效彈簧—阻尼器結構(gòu),試驗台和軸承座等效成剛體,得到滾珠絲杠(gàng)副軸向、徑(jìng)向剛度和阻尼(ní)參數識別的力學模型[2],如圖1 所示(shì)。軸向力學模型等效成杆的縱向振動,徑向(xiàng)力學模型等效成Euler-Bernoulli 梁的彎曲振動,分別得到滾珠絲杠副的軸向、徑向動態特性參數識別的數學(xué)模型。

S1=f(k1,k2, k3,c1,c2,c3,x1,x2,F0,ω) (1)

S1=f(k1,k2, k3, k4,c1,c2,c3,c4,x1,x2,x3,F0,ω) (2)

在式(1)(2)中,涉及的參數有k1、k2、k3、k4、c1、c2、c3、c4、x1、x2、x3、F0、ω 等。S1 是(shì)位移傳感器測量節點I 處(chù)振幅得到,F0、ω 是(shì)通過激振器施加在係(xì)統上,k1、k3、c1、c3 分別為左右(yòu)軸承的剛度和阻尼, k4、c4為導軌的剛度和阻(zǔ)尼,通過變化x1、x2、x3得到多組數據,聯(lián)立解方程可以求得絲杠剛度k2、阻尼c2。

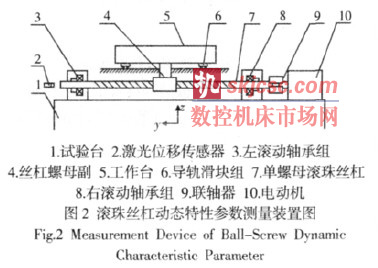

所示,電動機通過聯軸器將轉矩傳(chuán)遞給單(dān)螺母滾珠絲杠,再由絲杠螺母副將旋轉運動轉換成為直線運動,從而實現工作台沿滾動(dòng)導軌(guǐ)做直線進給運動。測量軸向剛度阻尼時,對工作(zuò)台中心施加一個y 軸負方向的簡諧激振力F,通過激光位移傳感(gǎn)器得到絲杠端的振幅S1,然後調節絲(sī)杠螺母副與左滾動軸承組之間的距離,重複激振,得到多組絲杠端振幅S1,帶入式(1)即可求得軸向剛度和阻(zǔ)尼。測量徑向剛度阻(zǔ)尼時,對(duì)絲杠施加(jiā)一個z 軸負方向的簡諧激振力F,通過(guò)激光位移傳感器得(dé)到絲杠端的振幅S1,與軸向相同,調節(jiē)工作台的位置,得到多組數據,帶入式(2)即可求得徑向的剛度和阻尼。

3 影響測試精度的因素

3.1 結合麵對測試的影響

由圖2 可知,試驗台是試驗測試的基礎,必須可以簡化為力學模型,如(rú)圖(tú)1 所示。但在(zài)測試裝置中由於存在工作台(tái)與絲杠螺母結合麵剛度以及軸(zhóu)承座與試驗台結合麵(miàn)剛度,力學模型自由度會增加,將(jiāng)更(gèng)加複雜,識別絲杠螺母剛度阻尼(ní)的難(nán)度也加大,不利於分析。為了簡化力學模型,可以通過提(tí)高結合麵處的剛度,忽略其帶來的影響。結合麵剛度與結合麵(miàn)粗糙度(dù)、結合麵材料、結合麵介質及結合麵麵壓有關[3]。由理論計算公式可以算出,單螺母(mǔ)滾珠絲杠(gàng)副軸向剛度數量級為108N/m[4]。試驗台材料為灰鑄鐵,單位麵積的法向和切向(xiàng)動剛度為(1011~1012)N/m-3[3-5],在設計試驗(yàn)台時軸承(chéng)座與試驗台的接觸麵積為0.02m2,絲杠螺母座與工(gōng)作台結合麵處麵積為0.026m2,可(kě)以通過調整麵壓和表麵粗糙度使(shǐ)得結合麵處(chù)動剛度數量級為1010N/m,這相對(duì)滾珠絲杠的剛度已足夠大,即認為可以忽略(luè)結合麵剛度的影響[4],簡化力學模型(xíng)。

3.2 試驗台對測試的影響

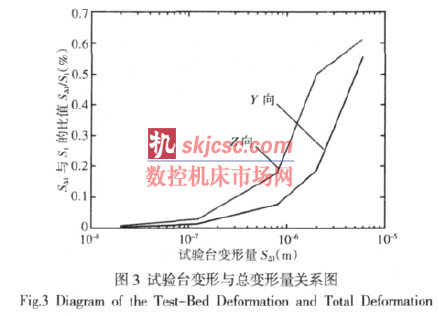

除此之外,還需要考慮(lǜ)試驗台與對測試的影響。在實際測量中,因為剛度(dù)不足,試驗台的(de)變(biàn)形是不可避(bì)免,位移傳感器測量(liàng)得到的節點A 處振幅(fú)S1 實際上(shàng)也包含了試驗台的變形SΔ1。為了能準確得到絲杠的振幅,需要盡量(liàng)降低SΔ1,根據數據分析SΔ1與S1之間的關係[2],如圖3 所示。因為絲杠螺母的剛度k2 和阻尼c2 是通過S1 得到的,如圖(tú)3 所示。可以看出隨著(zhe)變形量SΔ1 向10-8m 趨近的時,試驗台變形帶來的影響就逐漸減(jiǎn)小。當動態變形量數量級為10-8m時,即認為傳感器得到的(de)數據S1 就能代(dài)表絲杠本身的變形SΔ。

4 試驗台的優(yōu)化設計

4.1 試驗台的結構及靜剛度設計

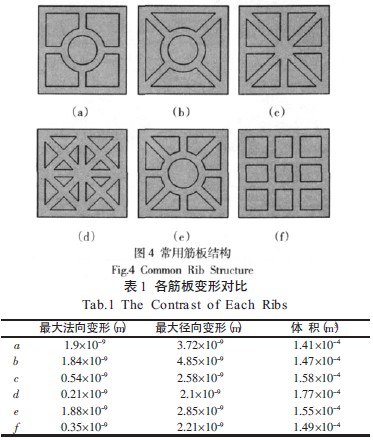

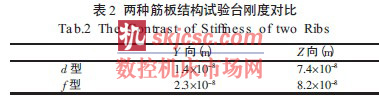

由於試(shì)驗台影響測試精度,故需要(yào)對試驗台進行優化設計(jì),試驗台設計的主要宗旨是要滿足測試裝置性能要求,有較(jiào)高的支承剛度。試驗台采用加(jiā)工(gōng)中心常用的(de)中空床身形式,可以減輕試驗台的重(chóng)量,節省(shěng)材料,再通(tōng)過布置筋板,優(yōu)化結構提高其剛度。機床加強筋的結構類型(xíng)也有很(hěn)多種,常(cháng)用的筋板有以下幾種形式,如圖4 所示(shì)。作為(wéi)一種加固性結構,筋板(bǎn)有良好的(de)剛度重量比且製作簡單,被廣泛應用,合理的(de)布置筋(jīn)板,可以在保持結構性能(néng)的同時減輕係統的質量,節省材料,降低成本(běn)[6]。在試驗測量中,對(duì)試驗台的軸向及徑向靜剛度(dù)要求較高,靜(jìng)剛(gāng)度是結構性能的重要指標,故對上述(shù)六種筋板的法向(垂直平麵方向)和徑向(由上至下(xià)方向(xiàng))靜剛度進行(háng)了有限(xiàn)元分析。在長和寬均為100mm 的範圍內布置上(shàng)述(shù)六種筋板,筋板的高度(dù)、寬度均取(qǔ)10mm 的情況,分別對其施加法向和徑向壓力均為50N,研究其靜態變形情(qíng)況,進行對比分析,結果如表1 所示。

副的軸向剛度(dù)為108N/m,從表1 可(kě)以看出,形式d 和f 都(dōu)具有很好的(de)法向和徑向剛度,用(yòng)有限元對兩種筋板類型的試驗台進(jìn)行靜剛度分析,對其y、z 分別施加100N,變形量如表(biǎo)2 所(suǒ)示。從(cóng)表2可知,形式d 和f 都滿(mǎn)足測量要求,雖(suī)然形式d 剛度(dù)較高,但形式f 工(gōng)藝性良好(hǎo),節省材(cái)料,故(gù)試驗台的(de)筋板(bǎn)布置采用形式f 結(jié)構。試驗(yàn)台與加工中心不同,不能依靠自重直接放在地麵上,在外力的作用下會產生(shēng)移動,對(duì)測試產(chǎn)生影響,試驗測量中試驗台要將試驗台通過(guò)地腳螺栓固(gù)定在地麵上。

4.2 試驗台的動(dòng)態分析

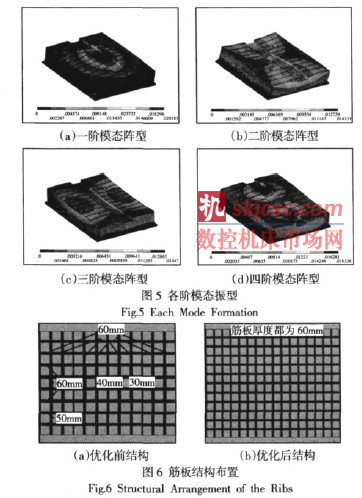

對試驗台進行模態分析一方麵通過模態分析檢驗試驗台的結構是否合理,找出(chū)試驗台結構中的薄弱部分,進一步優化,以滿足設計要求;另一方麵試驗中需要對係統(tǒng)施加簡(jiǎn)諧激振力F,模態分析得到試驗台的共振頻率,激振力頻(pín)率(lǜ)ω 要避(bì)開共振頻率,避免試驗台產生較大變形。低階固有(yǒu)陣型(xíng)比高階對試驗台的振動影響大,對上述f 結構進行模態分析取(qǔ)前四階模(mó)態陣型分析[7-8],如圖5 所示。從模態陣型可知:試驗台中心z 向振幅較大,為8.15×10-6m,是試(shì)驗台中的薄弱結構,對測量有(yǒu)影響,由於試驗台中心振幅較大,在布置筋板時,改變了筋板布置的密度(dù)和(hé)厚度,增大了中心處筋板的厚度,工藝上為了方便鑄造,要求筋板厚度相同,故都取(qǔ)為60mm,結果如圖6 所示。

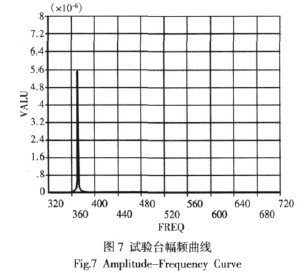

試驗台(tái)的四階頻率分別為371.12Hz、446.64Hz、484.99Hz、682.71Hz,而所研究的滾珠絲杠固(gù)有頻率在1000Hz 以上,故需對試驗台進行諧響應分析,研究(jiū)其共振峰值。用ANSYS 對優化後結構進行諧響應分析,在試驗台中心處相應節點向分別施加方向相反,幅值大小為200N 的簡諧(xié)力,其結果,如圖(tú)7 所示(shì)。

5 結論

(1)增(zēng)大(dà)結合(hé)麵及試驗(yàn)台(tái)的剛度,有(yǒu)助於提高滾(gǔn)珠絲杠副動態特性參數識(shí)別精度。(2)f 型筋板結構具有很好的軸向和(hé)徑向剛度,且工藝性良好,節省材料(liào)。(3)改變筋板布置的密度和厚度,可以提高試驗台的剛(gāng)度(dù)。

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com