0 前(qián)言

五軸加工在三軸加工基(jī)礎上增(zēng)加了兩個旋轉軸,從而使加工方(fāng)式(shì)更加靈活,材料去除率(lǜ)更高(gāo),加工時間更短,可以(yǐ)處(chù)理更為複(fù)雜的(de)工(gōng)件[1-2]。但是旋(xuán)轉軸的運動也使刀具姿態控製更為複雜,從而引入許多五軸加工所特有的問題[3-4]。奇異點問題就是其中重(chóng)要的一個(gè)。當刀具通過奇異點附近區域(本文(wén)稱奇(qí)異區域)時(shí),旋(xuán)轉(zhuǎn)軸會產生不(bú)連續並(bìng)且急速的轉動,這(zhè)大大增加了非(fēi)線性(xìng)誤差,同時(shí)極易破壞工件,甚至損(sǔn)傷機床(chuáng)部件[5-6]。因此,對奇異區域內的刀具路徑進行優化處理,對於提高加工精度和加工效率至關重要。

AFFOUARD 等[6]提出通過多項式插補修改刀具路徑來避開奇異位(wèi)置,但是插補算法(fǎ)複雜,計算上(shàng)代價較大。MUNLIN 等[7-8]通過選(xuǎn)擇奇異點附近旋轉軸運動(dòng)的最短路徑來減小誤差,但該方法(fǎ)在選(xuǎn)擇轉(zhuǎn)角(jiǎo)取值(zhí)時,考慮的是相鄰點轉角變化量的相對值最小,而相鄰點之間轉角變化量的絕對值可能較大,出現這樣的情況時(shí)誤差仍然較大。SORBY[9]提出的方法是在(zài)奇異(yì)點附近插入刀位點,同時修改C軸轉角,避免加工通過奇異點時(shí)誤差過大,但由於之前沒有對(duì)奇異區域的範(fàn)圍進行檢測,因此當刀具穿(chuān)過奇異區域卻不經過奇異點時,加工精度不夠理想(xiǎng)。王丹等[10]給(gěi)出的通用的(de)五軸(zhóu)加工非線性誤(wù)差控製算(suàn)法也可以運用到奇異區域(yù)的處理上,但由於單純(chún)采用線性插值,使奇異區域內的加工速度大大降低(dī),而且插值過密容易導致機床頻繁地做加減速運(yùn)動,易引起刀具顫振。

針對以(yǐ)上(shàng)問題,本文在前人研究的基礎上,以AC 雙轉台五軸機床為例,給出一種將優化C 軸轉角(簡稱C 角)、修改刀軸方向、遞歸線性插值三者結(jié)合的刀具路徑優化算法,從(cóng)而在提高奇異區域(yù)內加工精度的同時,保(bǎo)證速度盡量快、加工更平穩。

1 五軸(zhóu)機床的運動學方程

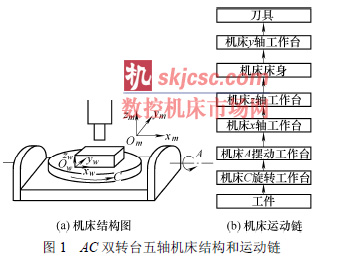

1.1 AC 雙轉台(tái)五軸機床正向反向運動學變換本文以AC 雙轉台五軸機床作為研究對象(圖(tú)1)。首先根據其機(jī)床結構和運動鏈建立機床正向運動學方程。設工件坐標係坐標原點為Ow,工件坐標係下的刀具位置矢量為pw=(xw yw zw)T,刀具方向矢量(liàng)為uw=(i j k) T;機(jī)床坐標係原點為Om,機床線性軸運動矢量為pm=(xm ym zm)T,機床(chuáng)旋轉軸為A 和(hé)C,對應的機床轉角(jiǎo)分別為α 和(hé)γ。

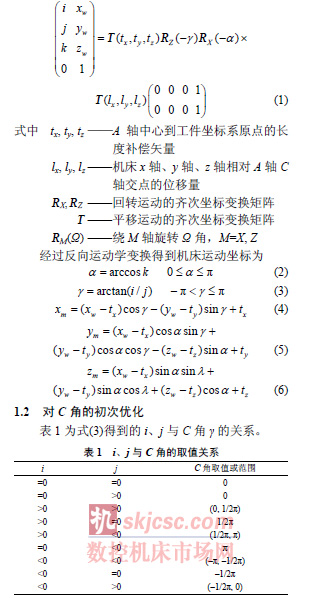

根據圖1 所示的運動鏈,AC 雙轉台五軸機床的正向運動學方程如下.

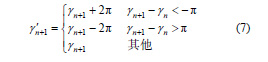

由式(3)計算出的原始(shǐ)C 角在(–π, π]之間。由表1 可知,如果(guǒ)相鄰點之間i 或j 的方向(xiàng)發生變(biàn)化,C角可(kě)能會(huì)發生劇烈變化。例如第n 點刀軸方向為 (0.100 0, –0.100 0, 0.989 9),第n+1 點的刀軸方向為 (–0.100 0, –0.100 0, 0.989 9),直接依據式(3)計算(suàn)出來的C角分別為3/ 4π 和−3/ 4π ,相距3/ 2π 。由式 (4)~(7)可知,線性軸的取值與旋轉(zhuǎn)軸有關(guān),C 角(jiǎo)變化劇烈會導致線性軸變化劇烈,從而產生較大的誤差。因此需要對原始的C 角(jiǎo)進行(háng)修正。由於正弦函數和餘弦函數都以2π 為周期,因(yīn)此利用這一特性在反解三角函數的過程中修改C 角的取值

式中 n 1 γ + ′ ——修改後的第n+1 點的C 角取值n 1 γ + ——修改前的第n+1 點的C 角取值n γ ——修改前的第n 點(diǎn)的C 角取值(zhí)經過這(zhè)樣處(chù)理後,加(jiā)工路徑上Δγ ( n 1 n γ γ + − )都不超過π ,過大轉角得到初步控製。對於AC 雙轉台五軸機床來說(shuō),C 軸對線性軸的影響大,A 軸較小[11]。因此隻需要對C 角進行優化即可(kě)。

2 奇(qí)異區域內的優化方法

2.1 奇異點和奇異區域

由圖1 可知,當α=0 時,刀軸與轉(zhuǎn)台台麵垂直, C 角取任何(hé)值刀軸方(fāng)向(xiàng)都不會改變(biàn),造成自由度丟失。根據式(shì)(2)~(3)也可以看到,α=0 時,刀具方向矢量為 (0,0,1),此時γ = arctan(0 / 0) ,無解,在Matlab 中規定為0。對於AC 雙轉(zhuǎn)台機床(chuáng),刀軸方向為(0,0,1) 的點就是奇異點。盡管在反運(yùn)動學變換過程中(zhōng)修正了C 角的取值,但是如果刀具經過奇異點附近(jìn)即(jí)奇異區(qū)域(yù)時,Δγ 仍然很大,甚至可能達到π 。刀具進入奇異(yì)區域後,越接近奇異點,C 角(jiǎo)變化越劇烈,由此(cǐ)產生的(de)非線性誤差越顯著,對工件和刀具可能造成的損害也越大。需指出的(de)是,刀具(jù)經過奇異區域並不一定會經過奇異點,而經過奇異(yì)點就一(yī)定是經過了奇異區域。

對於奇異區域的範圍,可(kě)以采(cǎi)用基於機床雅可比矩陣條件數的方法來界定:首先根據機床的運動學方程和相(xiàng)鄰點各(gè)軸運動變化量建立(lì)五軸機床雅可比矩陣,然後求解雅可比矩陣的條(tiáo)件數,如果條件數超過給定值(zhí),則(zé)可以判定當前加(jiā)工區間處於奇異區域內[12]。

2.2 奇異點及其附近的C 角處理

造成奇異區域內非線性誤差過大的原因一般有兩個:一是因為奇異點處i 和j 均為0,造成C角值不(bú)能確定;二是因為奇異點前(qián)後兩點的i 或j可能會發(fā)生變號造成的。下麵分別就這兩種情況給出處理方法。

2.2.1 第一種情況

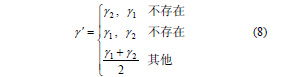

對於第一種情況,由於(yú)當刀具在奇異點位(wèi)置時,刀軸與轉台台麵(miàn)垂直,C 角無論取何值都不會影響該點的刀軸方向,因(yīn)此可(kě)以指定這(zhè)一點的C 角值。設指(zhǐ)定後的(de)C 角值(zhí)為γ ′ ,奇(qí)異點前後兩點的C角值分別為1 γ 和2 γ 。設定的C 角值要使1 γ ,γ ′ , 2 γ波動最小(xiǎo),需要三者方差最小。奇異點處C 角設定方法如下

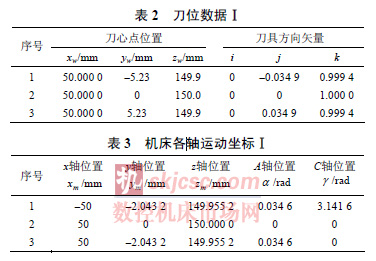

這樣,奇異點左右兩個(gè)區間的Δγ 都不超過π/2,過大的Δγ 有效降(jiàng)低。表2 給出一處(chù)奇異點附近的刀位數據。表3 是對應(yīng)的機床各軸運動坐標數據。

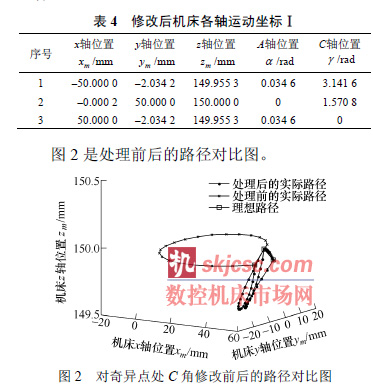

刀具從第(dì)1 點走到第3 點,C 角一共變化了π ,但由於(yú)第2 點和第1 點之間的Δγ = π ,所以導(dǎo)致這(zhè)兩(liǎng)點之間的路徑呈現為一個很大的弧。按照上(shàng)述方法對奇異點處C 角進行設定。之後根(gēn)據設定的角度修改x,y,z 軸的取值(zhí)。

表4 給出奇異點(diǎn)處C 角設定後的機床各軸運動坐標。

可知,盡管處理後z 軸方向比原先增加了0.3mm 左右的誤差,但是卻使x 軸方向的(de)誤差減小了大(dà)約40 mm,y 軸(zhóu)方向的誤差減(jiǎn)小了大約20 mm。整體誤差大大降(jiàng)低。

2.2.2 第二種情況

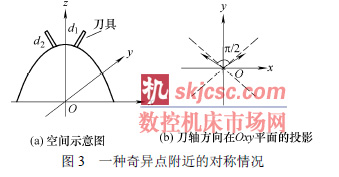

第(dì)二種(zhǒng)情況(kuàng)是奇異點附近可能會存在軸對稱的點(diǎn),即位(wèi)置坐標和方向矢量都關於三維(wéi)空間某一坐標軸對稱。對(duì)AC 機床來說,對稱的兩點z 軸坐(zuò)標總是相同的,因此隻需要研究Oxy 平麵上(shàng)投影的情況。若方(fāng)向矢量的投影關於y 軸(zhóu)對稱,則i 絕對值(zhí)相同,符號相反;若方向矢量的投影關於x 軸(zhóu)對稱的兩點,則j 絕對值相同,符號相反。這樣,相鄰兩點(diǎn)的C 角就可能相差超過π/2 。圖3 所示為一種奇異點附近(jìn)的對稱情況。

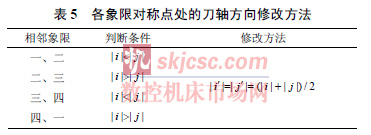

以C 角從(cóng)第一象限轉到第二象限為例說明。當i ≥ 0且j>0 時,C 角在第一象限,設(shè)此時γ =θ 。若i 不變,j 變號,C角轉到第二象限(xiàn),此時的(de)γ = π −θ 。C角的(de)變化量Δγ = π −θ −θ = π − 2θ 。當| i |≥| j |時(shí),π/4 ≤θ < π/2 , 0 < Δγ ≤ π/2 ; 當| i |<| j | 時, 0 <θ < π/4,π/2 < Δγ ≤ π。因此,當C角從第一象限轉到第二象限時, 若| i |<| j | , 令| i′ |=| j′ |= (| i | + | j |) / 2,就可以保證旋轉不超過π/2 ,其中i′ 和j′ 分別表示修改後刀軸方向矢量在工件坐標(biāo)係(xì)的x 軸和y 軸方向的分量。

同(tóng)理(lǐ)可得出其他象限的情況,如表(biǎo)5 所示.

需要說明的是,如果兩點不(bú)是軸對稱,而(ér)是中心對稱,則上述方法無法將Δγ 控製到π/2以內,這時隻能通過插值法進行處理。

盡管(guǎn)傾斜(xié)刀具可(kě)以調整C 角,從而降低非線性誤差,但同時也會帶來過(guò)切和欠切誤差。下麵通過比較(jiào)二者(zhě)的(de)誤差大小來證(zhèng)明傾斜(xié)刀軸的有效性。以平底刀為例。設刀具直徑(jìng)為d,刀具傾斜角為δ ,由此產生的過切和欠切誤差為h。

易知

h = d sinδ (9)

設原來的刀軸方向(xiàng)矢量為a ,修(xiū)改後的(de)刀軸方向矢量為(wéi)b ,則sinδ = (| a × b |) /(| a |i| b |) 。由於| a |=| b |=1,所以sinδ =| a × b |。

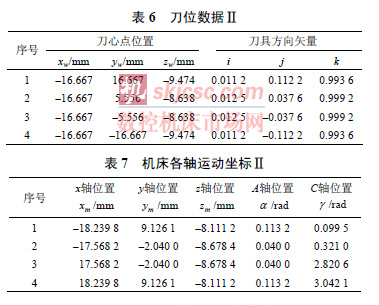

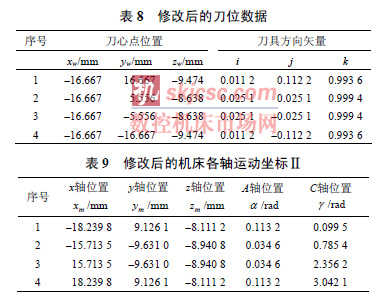

令| k |= 0.995 0 時刀具進入奇(qí)異區域,可(kě)知0 ≤| i |≤ 0.099 9,0 ≤| j |≤ 0.099 9 。下麵分析刀具從第一象限進入第二象限(xiàn)的情況,其他情況同理。當(dāng)前一點刀軸矢量為(0, 0.099 9, 0.995 0),後一點刀軸矢量為(0, –0.099 9, 0.995 0)時,Δγ = π,變化量最大。根據上麵方法對前後(hòu)兩點分別進行修改。前一點為(0.05, 0.05, 0.997 5),後一(yī)點為(0.05, –0.05, 0.997 5)。sinα = 0.070 5。若平底刀直徑取6 mm,則過切和(hé)欠切誤(wù)差h=0.423 mm。也就是說,對於直徑6 mm 的平底刀,修改刀軸方向引入的最大過切和欠切誤差(chà)為0.423 mm,而過大的C 角由π 降到π/2 ,由此降(jiàng)低的非線性誤差遠大於新引入的過切和欠(qiàn)切誤差(chà)。因此在(zài)奇異(yì)點附(fù)近傾(qīng)斜刀軸是有效的(de)。表(biǎo)6 給出一處奇異點附近的刀(dāo)位數據。表7 是對應的機床各軸運(yùn)動坐標。

由表4 可見,由於j 符號發生變(biàn)化,且| i |<| j |,第2 點和第(dì)3 點間的C 角變化超(chāo)過π/2 。同時(shí)看(kàn)到第1 點與第2 點以及而第3 點與第4 點(diǎn)間的變化很小,因(yīn)此(cǐ)可以考慮修改第2 點和第3 點處的刀軸方向,適當增加其他(tā)兩個(gè)區(qū)間的C 角變化量,來降低奇異點(diǎn)附近的過大C 軸轉動8 為修改後的刀位數據。表9 為對應的(de)機床各軸(zhóu)運動坐標。

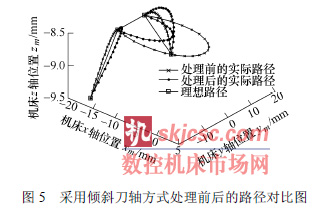

圖5 是傾斜刀軸前後的路徑對比圖。4 個點的C 角方差由修改前的2.484 5 降到1.854 4,波動變小。最大非線性誤差由16.680 8 mm 降到8.810 4mm,平均誤差也由6.075 5 mm 降到4.903 3 mm。使用直徑6 mm 的平(píng)底刀,傾斜刀軸所引入的過切和欠切誤差僅為0.106 8 mm。由此可(kě)見,整(zhěng)體誤差大大降低。

2.3 遞歸插(chā)點

經過以上(shàng)處理(lǐ)後,大部分Δγ 都降到π/2以下(除非(fēi)存在中心對稱的刀位點)。如果還需要進一步提高(gāo)加工精度,則通過插點對加工路徑進行線性(xìng)化。

設相鄰兩個刀位點為( w, w ) p′ u′ 和( w, w ) p′′ u′′ 。設實際加工路徑的中點與編程(chéng)直線的中點之間的距離為r 。最大允許誤差(chà)為ω 。若r >ω ,在相鄰(lín)刀位點中點處插(chā)入新的刀位點( pw,uw ),然後檢查( w, w ) p′ u′ 與 ( pw,uw )之間、( pw,uw )與( w, w ) p′′ u′′ 之間的非線性誤差是否超(chāo)過(guò)ω 。如此遞歸進行,直到r ≤ω 。

插入新刀(dāo)位點時將(jiāng)刀具的位姿(zī)同旋轉軸的轉角(jiǎo)結合起來考慮,具體方法如下:設(α0 ,γ 0 ) 和 (α1,γ 1)分別為刀位點( w, w ) p′ u′ 與( w, w ) p′′ u′′ 所對應的(de)旋轉(zhuǎn)軸轉角坐標。首先,計算(α0 ,γ 0 )和(α1,γ 1)的中值對應的方向矢量w u ,然後求w ′p 與wp′′的中值pw,最後將pw與(yǔ)uw組成新刀位(wèi)點( pw,uw )。若直接令w ( w w ) / 2 p = p′ + p′′ ,再用式(2)和式(3)求解中點處的α 、γ ,則不能(néng)有效降低誤差,原因是奇異(yì)區域內(nèi)分(fèn)量i 和j 接近0,造成C 角值偏差很大。

2.4 整體優化流程(chéng)

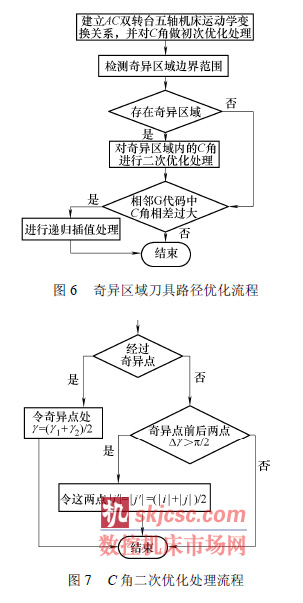

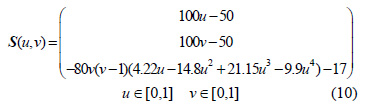

綜上所述,奇異區域的優化處(chù)理流程如圖6 和圖7 所示。

3 加工試驗

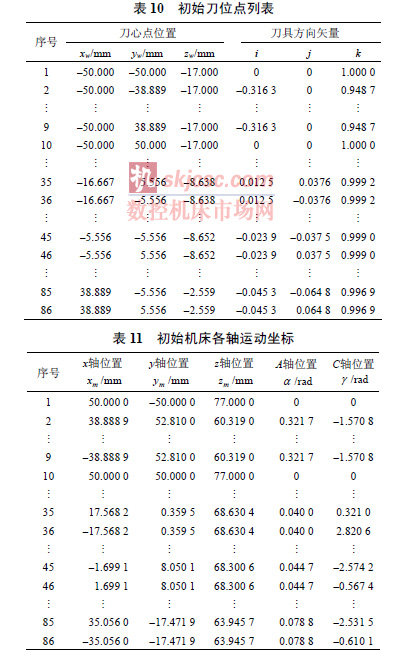

下麵通過仿真試驗(yàn)和實際加工對上文給出的算法進行驗證。選擇直徑6 mm 的球頭刀(dāo)進行加工。加工曲麵(miàn)S(u,v)的參數方程如式(10)所(suǒ)示

式中(zhōng),u, v 為曲麵方程(chéng)的參數。表10、11 給出初始刀位點和(hé)初始機床各(gè)軸運動坐標。可以看到奇異點(diǎn)附近的兩(liǎng)種情況所導致的(de)C 軸過大(dà)偏(piān)轉。

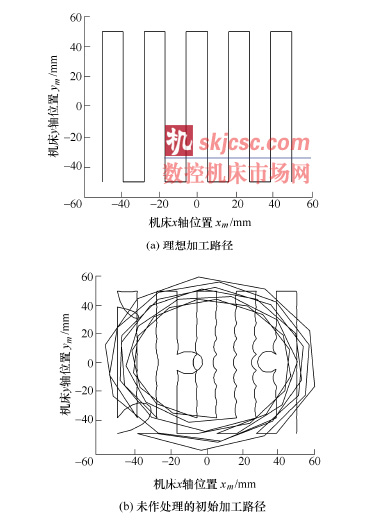

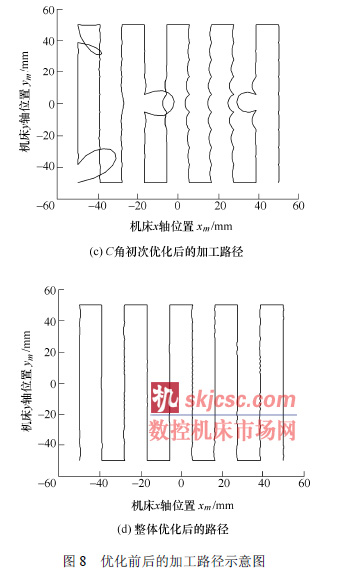

圖8 所示是(shì)所(suǒ)給加工曲麵的(de)Matlab 仿真效果圖。經過對C 角初(chū)步優化後(hòu),過大的環形軌跡(jì)得到初步控製,再通過二次優化和插值處理,得到的路徑與理想路徑基(jī)本接近。

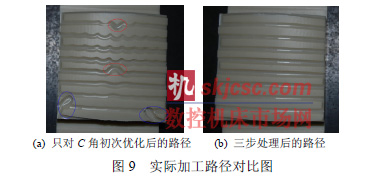

實際加工的(de)路徑對比如圖(tú)9 所示。圖9a 實線圈出的(de)是奇異區(qū)域內的過(guò)大環狀軌跡,其中(zhōng)靠下麵的兩個(gè)是第一種(zhǒng)情況,靠上麵的兩個是第二種情況。可以看到,處理後加工路徑更(gèng)加平滑,加工精度大大提高(gāo),實際的加工情況與理論分析結果(guǒ)一致(zhì)。需(xū)要說明的是,由於過大環形軌跡會對(duì)刀具造成損害,因此未對圖8b 所示的情況進行實際加工。采用(yòng)直接插點法(fǎ),需插入737 個點才能將最(zuì)大非線性誤差降到0.099 8 mm。而(ér)采用(yòng)綜合方法處理時,新插入(rù)點304 個,最大非線性誤差0.098 4 mm,速度是(shì)直接插點法的二倍。

4 結論(lùn)

(1) 本文在對奇異區域內五軸加工過程的處理上,根據相鄰點C 角變化量大小,依次進行C 角的初(chū)次(cì)優化、C 角的二(èr)次優化、加(jiā)工路徑(jìng)線(xiàn)性化處理。盡管這個過程會引入新的過切和(hé)欠切(qiē)誤差,並且為了降低某一個區間的過大誤差而增加了其他(tā)區間的誤差,但是整體的誤差得到了有效控製,同時增加的誤差也(yě)在允許範圍內。

(2) 這種處理方式既保證了奇異區域內的加工精(jīng)度,有效地(dì)保護(hù)了工件和機床部件,又(yòu)盡(jìn)可能地減少了插點的數量,使(shǐ)奇異區域內的加工速度盡量提(tí)高。

如果您有機床行業、企業相關新(xīn)聞(wén)稿(gǎo)件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com