對細長軸生產中產生振動時,工藝係統受到幹擾和(hé)破壞,不僅讓(ràng)加(jiā)工表麵質量嚴重惡化(huà),縮(suō)短機床(chuáng)及刀具的壽命,還會發出刺耳的噪聲,對(duì)零件的加工生(shēng)產產生嚴(yán)重的影響。細長軸類零件表麵粗糙剛度差、長徑比大,刀具在高(gāo)溫的細長軸氧(yǎng)化表麵車削時極易磨(mó)損,同時被加工的細長軸(zhóu)圍繞軸心線產生強烈的扭轉振動而難以控製精度。

在實際中采用精確的切削用量,配合精心(xīn)設計的中心架和跟刀架,仍然不能生產出很好的細長軸。本文通過建立受力模型,結合(hé)有限元分析法對細長軸切(qiē)削加工過程中(zhōng)產生的振動特性作了仿真分析,利用(yòng)跟刀架采用浮動的來限製細長(zhǎng)軸最大振幅的位置。從結果對比可以看出,用(yòng)這種措施可以緩解振動,對徑向振幅有(yǒu)很好的限製作用,保證加工質量。

1 對細長軸加工中各誤差的概述

在實際加工中由(yóu)於切削熱作用、正向切削力(lì)以及徑向力下,細長軸會發生振動,會使車削過程中各位置的物理(lǐ)機械性能和接觸(chù)剛度改變,導致細(xì)長軸熱擴散,受力不均,致使加工部位發(fā)生(shēng)異變,刀具與(yǔ)工件間產生相(xiàng)對位移,會(huì)使加工表麵產生(shēng)振痕,嚴重(chóng)影響零件的質量(liàng)和性(xìng)能。我們用頻(pín)譜分析法,將細長軸加工過程中各誤差分為:(a)體表不平度誤差(b)振動波形的誤差(c)形狀的誤差。而(ér)形(xíng)狀誤差為細長軸加工過程中的主(zhǔ)要誤差方式,分為:(1)竹節形誤差(2)腰鼓(gǔ)形誤差(3)麻(má)花形誤差。

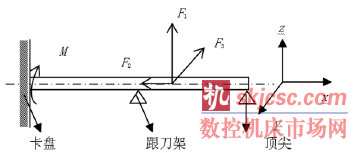

圖1 細長軸車削受力圖

2 建立(lì)受力模型

振動現象是由於細長軸在車削加工時頂尖支反力變化不均勻引起的,試驗中我們在細長軸頂尖處采用(yòng)彈性頂尖(理想彈性體(tǐ)材(cái)料滿足:a.均勻(yún)分布的質量b.服從彈(dàn)性定律c.各向特性相同)來對變化進行補償,通過生成支反力,根據(jù)頂尖(jiān)部位受力情況可將其看作固定支架;跟(gēn)刀架可在豎直方向自由移(yí)動(dòng),限製水平方向位移。對卡盤也作簡化,整個係統受力如圖1。F1 代表主(zhǔ)切削力,F2 代表(biǎo)軸向(xiàng)作(zuò)用(yòng)力,F3 代(dài)表徑向作用力,M 代表車床施加的扭矩。細長軸在上述作用下在軸(zhóu)向(xiàng)等方向均發(fā)生(shēng)振動。

3 振動頻率的模擬仿真

細長軸(zhóu)切削振動的仿真分(fèn)析已作為針對其振動特性所采取的有效措施,通過仿真分析(xī)表(biǎo)現了細長軸加工中的振動動態特性(xìng),並以此確立了緩振(zhèn)策略,即運(yùn)用(yòng)跟(gēn)刀架(jià)浮動方式工作有利於減(jiǎn)弱振動對加工質量的影響,提高車削質量。

![]()

圖2 細長軸有限元模型

采用VDRAG 命令拉出如圖(tú)2的細長軸的有限(xiàn)元網格模型,加(jiā)工時(shí)軸受到不同方向的力的作用,並且截麵為圓,因此我們用ANSYS 中的95 號元素材料,它是高階的多麵體元素材料,有20 個結點,可用於曲線幾何體建模。建模時,對模型做適當簡化,除去螺紋和鍵槽等細節信息。模態分析時,為減(jiǎn)少徑向切削力對細(xì)長軸彎曲變形的影響,將細長(zhǎng)軸加工時的係統簡化為固(gù)支-簡支梁的模式,采用左邊(biān)固定,右邊頂端彈性,相當於在細長軸上增加了X、Y 方向上的支撐。細長軸在(zài)加工過程(chéng)中以一定角速(sù)度旋轉,這將使軸產生(shēng)一(yī)定扭矩和預應力。所(suǒ)以細長軸加工中的(de)振動特性分析采(cǎi)用附加轉動的預應力模態分(fèn)析法。細長軸車削(xuē)加工過程中,跟(gēn)刀(dāo)架和刀具的運動均是連續的進給(gěi)直線運(yùn)動,從而導致細長軸產生的約束(shù)的變(biàn)化時動態的,在每一個細長軸支架中,跟刀架和刀具都導致一個特定的振動模態。所以,必(bì)須對運動的刀具和跟刀架作離散化處理,挑了32 個位置均勻沿(yán)軸向進行計算(suàn)並近似模擬整個細長(zhǎng)軸受(shòu)力情況,考慮到既減少(shǎo)計算時間又能保(bǎo)證其整體分析(xī)的準確性,這32 個位置對應於32 個(gè)載荷步,每個載荷步抽取了前10 階模態並進(jìn)行擴(kuò)展,利用ANSYS 的強大(dà)功能提取頻(pín)率,繪製各階振型曲(qǔ)線(xiàn)。在車(chē)削剛開始時,細長軸的頻(pín)率低,然後隨著車削過程的細長軸的轉(zhuǎn)動而逐漸增加,在軸的中間,其固有頻率達到最大(dà),然後逐(zhú)漸下降,在加工結束時,細長軸的固有(yǒu)振動頻率也比較低,頻率的變化標誌著細長軸的剛性(xìng)在不斷變化,隻有穩定的(de)細(xì)長軸剛性才可減小振動(dòng),提高加工質量。

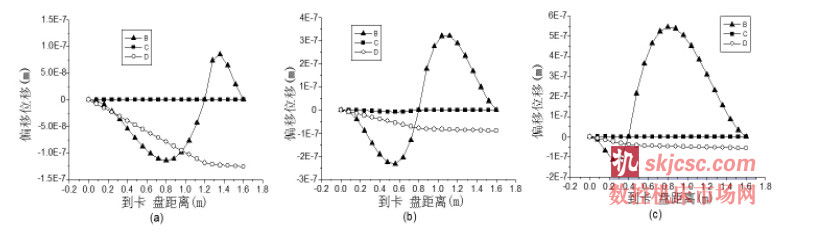

細長軸受多方向振動影響產生獨立的振動模式,現將對(duì)細長軸影響大的一階振型曲線圖繪製如下圖3 所(suǒ)示。X 軸為車(chē)削過程中細(xì)長軸距測量(liàng)卡盤的距離,Y 軸為(wéi)細長軸上各位置(zhì)的振動幅度大(dà)小(包括徑向位移、切向位移和軸向位移),(a)圖(tú)為對細(xì)長(zhǎng)軸車削加工到(dào)軸上1/4 處(chù)時(shí)的振型狀態曲線(xiàn),(b)圖為對細長軸車削加工到(dào)軸中部時的振型狀態(tài)曲線,(c)圖為對細長軸車削(xuē)加工到軸上3/4 處時的振型狀態曲線。同時,把各方向一階振型曲(qǔ)線在同一個圖中繪出(chū),用B、C、D 來區分;其中,B 表示徑向一階振型(xíng)曲線,C 表示切向一階振型曲線,D 表示軸向一階振型(xíng)曲(qǔ)線。

圖3 無浮(fú)動刀架時一階振型曲線

由圖3 可以看出產生振動的特點:首先,改(gǎi)變徑向力對振型和振幅有影響;其次(cì),在細長軸中部受(shòu)到的振(zhèn)動的(de)振幅是最大的,且最大值和最小值的距離大約是軸長的一半長度。綜(zōng)上,係統(tǒng)設計如下:在車床的後(hòu)絲杠上通過減速裝置安裝(zhuāng)有兩個跟(gēn)刀爪的浮動刀架,刀爪的距離設計在為細長軸軸長的一半,並(bìng)且控製(zhì)刀架速度為刀具軸(zhóu)向速度的一半。這樣的目的就是(shì)為細長軸在其最大振幅位置加兩個浮動支承。通過模態分析得出振型如圖4 所示。

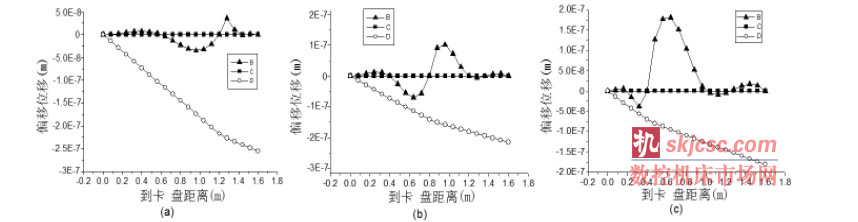

圖4 有浮動刀(dāo)架(jià)時一(yī)階振型曲(qǔ)線

通過比較,徑向振型模式的相對幅(fú)度顯(xiǎn)著減小,但容易看(kàn)到有不少的(de)峰(fēng)值(zhí)的出(chū)現,導致這樣結果的原因是支承的浮動讓細(xì)長軸剛度增加,振動頻率也跟著增加。但是,另一方麵,在軸向振(zhèn)動方麵的振幅有增加的趨勢,這意味著(zhe)兩個振動是獨立產生的,軸向振動(dòng)振幅並不隨徑向振動振幅(fú)的減小而減小。但由於軸向振動對加工尺寸影響完全忽略,在較小進給速度情(qíng)況下,可以提高加工精度。

4 結論

本文(wén)對細長(zhǎng)軸切削過程進行了模態分析,車削到軸的中部(bù)時頻(pín)率最(zuì)高,揭示了細長軸車削過程中自身的固(gù)有頻率隨軸(zhóu)向拉力的變化而變化。采用浮動跟刀架,增強細長軸的剛度。同時表明(míng)軸的徑向振動和軸向振動是兩個獨立的過程,改變軸向力對振型的影響,同時浮動跟刀架具有振動的補償控製作用,提高(gāo)切(qiē)削質量。

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com