隨著(zhe)集團公司整(zhěng)車產量的提升,汽車零部件的需求量隨之(zhī)增(zēng)大(dà),加工設備(bèi)利用(yòng)率大幅提高。車橋廠一台束焊機的自動開啟係統中由於平凡開啟,導致其中一根長軸(zhóu)嚴重磨損,設備無法正常運轉。在生產任(rèn)務緊的情況下,我單位承(chéng)擔了此項修理任務。

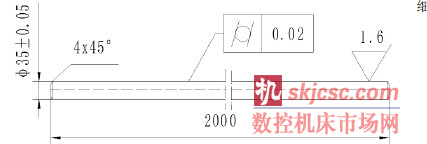

此(cǐ)項(xiàng)修理任務的核心是加工一根長軸替換掉已磨損的軸。對於車削長軸的工作,其技術含量比較高、難度(dù)大(dà),尤其(qí)對於細長軸(zhóu)進行的車削。在裝夾方法上,如果使用的(de)是較普通的方式,那麽(me)會增加加工的難度,在加工的(de)過程中,工件容易產生變形,並且有時甚至無法完(wán)成(chéng)。我(wǒ)單位要加工(gōng)的(de)軸如圖1 所示(shì)。

圖1

此零件(jiàn)長徑比達57,剛性非常差(chà)。該零件(jiàn)無論是(shì)在尺寸精度(公差僅0.10mm)、形狀精度(圓柱度為0.02mm),還是表麵(miàn)粗(cū)糙度(Ra=1.6μm)的要求都很高。這類工件無法磨(mó)削隻能以車代磨,我經過實踐,還是采用一般的裝夾方(fāng)法--"一夾一頂",基本原理不變,隻是采用不同(tóng)的措施和進刀方向,不僅能有效地保(bǎo)證圖樣要求的精度,而且簡單、方便、快捷。

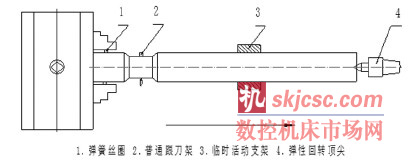

1 裝夾方法(如(rú)圖(tú)2)

加工此零件采用(yòng)CA6140 車(chē)床。裝夾工件時在三爪自定心卡盤(pán)的卡爪與工件之間墊入Φ6mm 左右的彈簧絲圈(quān)1,用來減小工件(jiàn)與三爪之間的接觸麵,使工件受到軸向力時(shí)有緩衝。尾座處采用彈性回轉(zhuǎn)頂尖4,對於彈性回轉頂尖在進行安裝的時候(hòu),要置於尾座中,這樣的話可以對工件的變(biàn)形(xíng)進行有效的控製,避免工件發生彎曲(qǔ),又可以對工件的甩動進行控製,使車削可以順利的進行(háng)。中間則有一臨時活動支架3,以減少細長(zhǎng)軸的離心(xīn)力。采用普通跟刀架2,隻不過要使兩腳(jiǎo)爪盡量加寬,使其接觸工(gōng)件的圓弧應盡量與(yǔ)工(gōng)件一致,以增大接觸麵積(jī)。

圖2

2 刀具的選擇

2.1 前麵磨出前角15°;後角2°~3°,減少切削力(lì)又加強刃口(kǒu)的強度,使刀具適應於強力切削。

2.2 刃磨卷(juàn)屑槽,並保證刃傾角為5°~6°以控製切屑順利排出,保(bǎo)證表麵粗糙度要求。

2.3 刀體材料采用YW1、YA6 係列。

2.4 精車采用W18Cr4V 刀,前角磨出(chū)15°。

3 加工方法:走刀方向是從車頭向尾座方向車削

3.1 備料:Φ45mm×2010mm,40Cr.

3.2 調質處(chù)理:27~32HRC,將工件采用反向校直法校直,全長彎曲度不大於0.1mm。3.3 上鏜床,用V 型鐵(tiě)支承法去長短(duǎn),製兩端中心孔。

3.4 三爪自定心(xīn)卡盤上夾上Φ40 的銑刀,轉動主(zhǔ)軸銑研(yán)跟刀架的兩爪。用這種方法能比較快地研(yán)磨出同軸的支承爪圓弧(hú)。

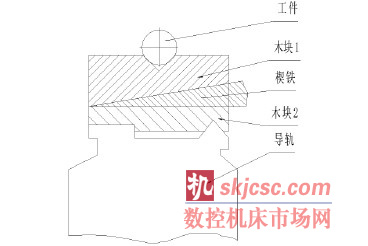

3.5 三爪自定心卡(kǎ)盤裝(zhuāng)夾並墊入彈簧絲圈,另一頭用彈性回轉頂尖支撐(chēng)。車刀安裝時應略比主軸(zhóu)中心(xīn)高一些(0.3~0.5mm),這樣使修光刀刃後麵(miàn)壓住工件(jiàn),能(néng)抵消跟刀架支承爪的反作用力。工件中間則有一臨時活動支架(如圖3),用木塊做成一V 型槽與工件直徑大致相(xiàng)符,木塊(kuài)下麵則用一臨時木塊(kuài)或楔鐵塞好,楔鐵下麵(miàn)放有橫在導軌上(shàng)的枕木,並保證隨時能夠在導軌上移動,目(mù)的是為(wéi)了減少細長軸旋轉時的離心力。

圖3

3.6 直徑分幾次車成,每(měi)次進刀深度控(kòng)製在2~2.5mm 左右,將兩端同時車40mm 長的(de)基(jī)準麵(miàn),保證兩端(duān)同軸,且每次進刀前必須調頭,這樣可使(shǐ)兩中(zhōng)心孔連線與主軸軸線重合,減少彎曲變形。

3.7 粗車時即從研磨過的(de)軸(zhóu)徑端頭開始(shǐ)吃刀,經過多次粗車,最(zuì)後一刀(dāo)粗車到Φ36.2mm,進給量0.15~0.20mm/r,主軸速度80r/min。跟刀架要保(bǎo)持(chí)適度的鬆緊,隻(zhī)要感覺接觸到了即可。在車(chē)削進行工(gōng)作的時候,要注意對臨時支架的掌握,隨時調整,避免(miǎn)運行的過程中工件發(fā)生甩動的現象(xiàng)。到車刀運行到(dào)工件的末端的時(shí)候,要把臨時支架撤離到工件的(de)中間位置,運行到跟刀(dāo)架和(hé)工件即將分離開時,要及時的進行停車。停車後要使用乳化液對其進(jìn)行冷卻,以減少刀具、跟刀架支承爪的磨損及工件熱變形。經驗證明(míng),用硫化油與煤油混合液冷卻(què)潤滑,效果比較好。

3.8 在進行精車(chē)操作時,要采用(yòng)精(jīng)車使用的刀具,進行裝刀的時候,刀尖的位置要在工件軸線0.1 到0.2 毫米以下,刀刃平直與工毫米件(jiàn)接觸長度10mm。做到采用低速大走刀的方法,主(zhǔ)軸轉(zhuǎn)速12r/min,背吃(chī)刀量0.02~0.05mm,進給量10~20mm/r,切削速度2m/min,大走刀車削幾次後直至尺寸要求。

4 結束語

采用以上這種方法對(duì)細長軸進行的加工,可以有(yǒu)效的對其尺寸、形狀和表麵的粗糙度進行掌握,控製在最佳的範圍(wéi)內,而且在進行加工的時候(hòu),不需要另(lìng)外準備(bèi)比較(jiào)特殊的設備和夾具,這種方法還簡(jiǎn)單易(yì)學。對這種方法(fǎ)掌握熟練之後,可以為其他細長軸(zhóu)的加工提供經驗,利用此方法加工使維修周(zhōu)期由原計劃的4 天縮短(duǎn)到2天,提高(gāo)了效率,使集團公司生(shēng)產任務得以保證。在(zài)以後利用此(cǐ)方法進行了各類長杆的切(qiē)削,效果較好。

如果您有機床行業、企業相關新聞(wén)稿(gǎo)件發表(biǎo),或(huò)進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com