加工中心主(zhǔ)軸(zhóu)箱(xiāng)體製造(zào)工藝可靠性保障方法的研究 (下)

2017-6-30 來源: 吉林(lín)大學 作(zuò)者: 譚壯

第 5 章(zhāng)加工(gōng)中心主軸箱體製造(zào)過程關鍵(jiàn)工序質量控製點

控(kòng)製圖分析方(fāng)法雖(suī)然能夠發現加工中心(xīn)主軸箱體製造過程存在異常,但不能判別(bié)出製造過程的異常波動(dòng)是由哪(nǎ)一種(zhǒng)具體異常原因所造成(chéng),因此需(xū)要花費大量的時間去尋找具體的異常原因並將其排除,而不能主動預防或者減(jiǎn)少(shǎo)製造過程異常(cháng)原因的出現。製造過程(chéng)的異常原因來源於與加工中心主軸箱(xiāng)體製造過程密切相關的生產環境、工件材料、生產設(shè)備、生產人員、工藝方法、測量等六個因素(簡稱 5M1E)。基於上述六個因素的角度建立加工(gōng)中心主軸箱體製造過程關鍵工序質量控製點,可以防(fáng)止或者減(jiǎn)少製造過程異常因(yīn)素的出現,從而係統(tǒng)性的保障加工中心主軸箱體製造工藝可靠性。 加工中心主軸(zhóu)箱體製造過程關鍵工序(xù)質量控製點的內(nèi)容包括提出建點計劃、編製關鍵工序質量控製點作業文件、建立關鍵工序控製點檔案以及管理關鍵工序質量控製點。本章將詳細闡述上述四部分關鍵工序質量(liàng)控製點內容。 5.1 提出建立關鍵(jiàn)工序質(zhì)量控製點計劃

5.1.1 一般關鍵工序

根據 Pareto 法則可以知道,加工(gōng)中心主軸(zhóu)箱體製造工藝可靠性是由關鍵的(de)少(shǎo)數工序所決定[60]。對這些關鍵的少數工序建立質量控製點有利於減少工作量提高工作效率,並有(yǒu)效保障加工中心主軸箱體製造工藝可靠性。提出建立(lì)關鍵工序質量控製點計劃的主要內容是明(míng)確建點工序的名稱、技術(shù)要(yào)求、相關作(zuò)業文件及責任部門。 關鍵工序指的是對(duì)產品質量尤其是可靠性起著關鍵作用(yòng)的(de)工序[60]。在此定義的(de)基礎上,本文將需要建(jiàn)點(diǎn)的關鍵工(gōng)序分為(wéi)一般關鍵(jiàn)工序和特殊關鍵工序兩種。一(yī)般關鍵(jiàn)工序指的是製造工藝可靠性評價指標不符合規定要求或者具有不符合規定要(yào)求的風險較大的工序,也稱為薄弱工序,如工藝故障風險優先數(shù)高(gāo)的工序、工序能力不足的工序、製造過程存在異常因素較多的工序等。不同的生產企業有不同的標準,因此(cǐ)需要按照生產企業(yè)的具體要求(qiú)評定出一般關鍵工序(xù)。 本文第三章的製造工藝 FMECA 方法可以確定出加工中心主軸箱體製造過 程中風險優先數較高的工序,第四章的(de)控製圖分析方法可以確定出加工中心主軸(zhóu) 箱體製造過程中(zhōng)波動較大、異常原因較多、工序能力不足的(de)工序,上(shàng)述兩章內容是(shì)確定(dìng)加工中心主軸(zhóu)箱體(tǐ)製造(zào)過程一般關鍵工(gōng)序的(de)重要方法。

5.1.2 特殊關鍵工序

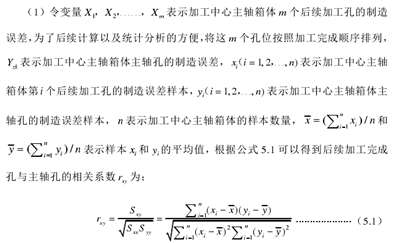

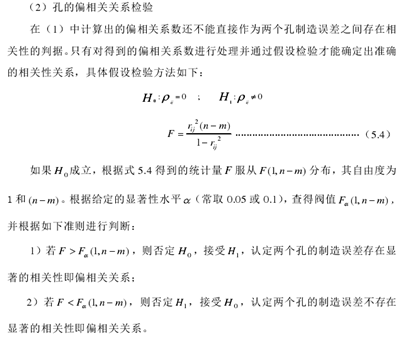

特殊(shū)關鍵工序(xù)指的是製造工藝可靠(kào)性評價指標符合規定要求或不符合規定要求(qiú)的風險較小,但是對其它工序產生惡劣影(yǐng)響較大的工序。一般(bān)關鍵工序強調的是(shì)工序本身的薄弱,而特殊關鍵(jiàn)工序則(zé)是強調對其它工序的惡劣影響。 特殊關鍵工序應根據加工中心主軸箱體製造過程的具體情況進行具體分析,其中典型的(de)情況為後續(xù)製造工序對之前已經(jīng)完成的製造工序的影響,尤其是加工中心主軸箱體的主(zhǔ)軸孔因生產原因優先完成(chéng)加工,後續孔位的(de)加工必然會影響到(dào)主軸孔的製造(zào)精度。這種影響(xiǎng)可以分為兩種,一種是有利的影響即提高了主軸(zhóu)孔的製造精度,另一種則是不利影響即降低了主軸(zhóu)孔(kǒng)的(de)製造(zào)精度,因此為了能夠采取(qǔ)針對性措(cuò)施降低後續孔位對主(zhǔ)軸孔(kǒng)的不利影響,需要量化分析出後續孔位(wèi)對(duì)主軸孔的影響程度,對主軸孔製造精度不利影響(xiǎng)程度較大(dà)的工序即可作(zuò)為特殊關鍵工序。Zhuang Tan[84]研究了量化分析數控機床主軸箱體後續孔位對已加工完成(chéng)主軸孔(kǒng)製造誤差的影響程度,並對其研究方法進行了實例分析,本文以(yǐ)分析加工中(zhōng)心主軸箱體後續孔位對主軸孔製造誤差的影響程度為例,說(shuō)明其研究方法的原理,分析(xī)過(guò)程如下:

通(tōng)過以上的計算步驟不僅可以找出與主軸孔存在偏相關係數(shù)的後續加工(gōng)孔(kǒng),也(yě)可以發現(xiàn)其它孔之間是否存在(zài)顯著的相關性,並為後續的製造(zào)誤差傳遞關係量化(huà)提(tí)供依據。

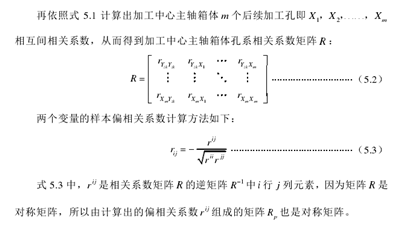

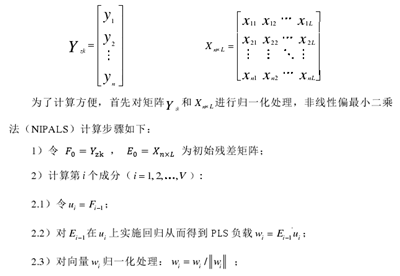

(3) 誤差傳遞量化分析 偏最小二乘(chéng)法(fǎ)(PLS)是研究兩個相關數據塊或(huò)矩陣的一種方(fāng)法且能夠在自變量存在(zài)相(xiàng)關關係且樣本數量較小的情況下(xià)得(dé)到準確的回歸[85-86]。因此為了得到後續加工孔與主軸(zhóu)孔的量化關係,本文(wén)采用非線性偏最小二乘(chéng)法(NIPALS)對其進行回歸分析。 通過上述相關性分析找出與主軸孔存在偏相(xiàng)關關係的 L 個後續加工孔,以這些孔的(de)製造誤差作為自變量? ?1 2 LX ,X ,??,X ,主軸孔(kǒng)的製造誤差作為因變量? ?zkY , n 為樣本數量,從而可以得(dé)到因變量與自變量的樣本矩陣:

通過式 5.6 建立的誤差(chà)傳遞量化關係數學模型,可以發現變量係數越大對主軸孔製造誤差影響越大,當係數為正時,提高該孔的製(zhì)造精度有利於減小主軸孔(kǒng)的製造誤差,係數為負時,隻能降低該孔製造精度才能減小主軸孔的製造誤差,而孔的精度等級是由設計決定的,所以(yǐ)降低(dī)製造精度是不現實的。上述分析結論(lùn)是從回(huí)歸模型的數(shù)學關係(xì)中推導出的,實際上應當分析出(chū)這種回歸模型(xíng)背(bèi)後的因素,即後(hòu)續孔位加工時產生的熱(rè)量或是切削力等原因造成主軸孔的變化,根據分析出的原因製(zhì)定相關(guān)預防措施可以減少後續加工孔位對主軸(zhóu)孔製造精度的不利影響。

5.2 編製關鍵工序質量(liàng)控製點作業文(wén)件

5.2.1 製造過程相關因素分析

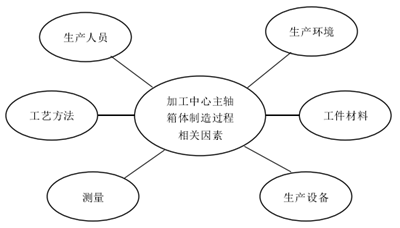

加工中心主軸箱體製造過程涉及(jí)到多個生產(chǎn)因素,如圖 51 所示(shì),這些因素包括生產環境、工件材料、生產設備、生產人員、工藝方法、測量,簡稱 5M1E。造成(chéng)工藝故障發生的(de)異常因素必定與上述六個因素(sù)相關,因此針對上述六個因素製定一係(xì)列的控製文(wén)件(jiàn)將有利於減少異常因素的出現。

圖 5.1 加工中心(xīn)主軸箱體製造過程相(xiàng)關因素

圖 5.1 中(zhōng)各個因素的具體內容如下: 生產環境: 加工中心(xīn)主軸箱體生產(chǎn)現場的(de)濕度、溫度、照明、衛生清潔等; 工件材料:加工中心主軸箱(xiāng)體的毛坯質量、成分、物理化學性能等; 生產(chǎn)設備:加工主軸箱(xiāng)體所需要的設備儀器(qì)、工裝夾具等的性能狀況(kuàng); 生產人員:加工主軸(zhóu)箱體的操作人員技能(néng)、積極性(xìng)、責任(rèn)心等; 工藝方法(fǎ):加工中心主(zhǔ)軸箱體的(de)製造工藝流程、生產要求等; 測量:對(duì)加工中心主軸箱體工序質量進行檢測時所采用的測量儀器、測量方法等。 明確了與加工(gōng)中心主軸箱體製造過程(chéng)相關的六個因素之後,需要從這六個因(yīn)素的(de)角度製定(dìng)相應的控製文件,可以使加(jiā)工中心主軸箱體製造過程更(gèng)加規範,出現(xiàn)問題後也可以迅速查出問題的原(yuán)因。

5.2.2 關鍵工序質量(liàng)控製點作業文件(jiàn)

5.2.2.1基於生產人員的(de)控製(zhì)點(diǎn)作業(yè)文件

生產人員的操作水平(píng)將直接影響到加工中心主(zhǔ)軸箱體製造工序的質量,具有很強的柔性即(jí)波動(dòng)性較(jiào)大,並(bìng)且受招聘(pìn)條件、培訓水平及企業激勵政策等條件影響較大,因(yīn)此企業有必(bì)要針對上述影(yǐng)響條(tiáo)件製定相應方案,從而充分調動操作人員的主觀能動性。 結合加工中心主軸箱體生產過程(chéng)實際情況,隻要有利於提高生產(chǎn)人員的操作水平的措施均可以作為針對生(shēng)產人員的控製(zhì)點作業文件。本(běn)文提(tí)倡使(shǐ)用效率較高,應(yīng)用廣泛的《人員操作規範要求》,目前許多企業(yè)都有相似標題的文件,但是(shì)僅局限(xiàn)於一般性的要(yào)求如時間要求、行為要求等。本文提出的《人員操作(zuò)規範要求》不(bú)僅具備一般性要求,還應具備針(zhēn)對一般關鍵工序所需(xū)要的設備操作要求、針對特殊關(guān)鍵工序所需要的特(tè)殊操作要求等。

5.2.2.2基於工藝方法的(de)控製點作業文件

根據加工中心主軸箱體設計(jì)要求,采用合理的工藝方法,製定合理的(de)工藝要求(qiú)不僅(jǐn)可以提(tí)高加工效率,也可以減少工藝故障的發生提高成品率。目(mù)前許多(duō)企業隻(zhī)重視產品設計而輕視製造工(gōng)藝,許多工藝文件陳舊多年不更新,生產線操作人員多憑生(shēng)產經驗進行生產,無法保障製造工序質量的穩定。因此為了確保(bǎo)關鍵工序的(de)質量穩定,有必要完善相關的工藝文件包(bāo)括工藝內容、裝夾要求、切削(xuē)要求等。

5.2.2.3基於生產設備的控製點作業文件

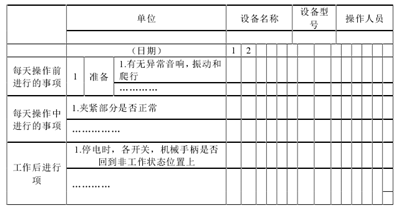

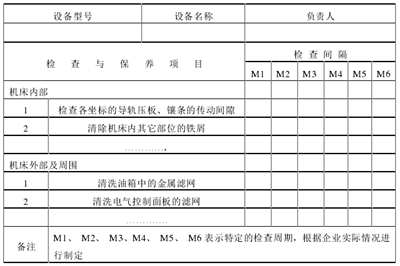

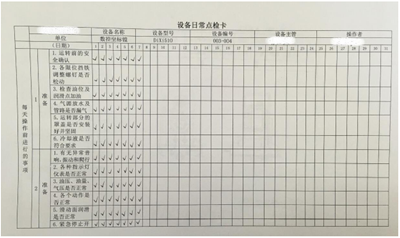

生產設備是完成加工中心主軸箱體製造工序的關鍵(jiàn)工具,生產設備的性能將(jiāng)直(zhí)接影響到工序的質量,也是異常因素發生較多的區域。因此有必要針(zhēn)對關(guān)鍵工序製定(dìng)相應的(de)生產設備(bèi)控製(zhì)點作業文(wén)件,常用的有《加工設備日常點檢卡》如表5.1 所示,可(kě)以用來(lái)監測加工設備每天的性能狀況;《加(jiā)工設備周期檢查卡》如表5.2 所(suǒ)示,可以用來監測加工設備每個階段的性能狀況;《加(jiā)工設備管(guǎn)理與維護保養要求》可以用(yòng)來維護加工設(shè)備的性能,使其滿足生產需要;《工(gōng)具、工裝管理規定》可以用來維護、管理工裝(zhuāng)夾具(jù)的使用性能,確保其滿足生產(chǎn)要求。

表(biǎo) 5.1 加工設備日常點檢卡(示例)

表 5.2 加工設備周期檢查(chá)卡(示例)

5.2.2.4基於工(gōng)件材料的控製點作業文件

加工中心(xīn)主軸箱體的(de)毛坯通常是鑄(zhù)造而成(chéng),鑄造水平低(dī)容易造(zào)成零件存(cún)在砂眼、氣孔等問題,因此為了確保毛(máo)坯的各項性能符合生產(chǎn)要求,本文提出(chū)製定《鑄造工藝可靠性檢查表》,如表 5.3 所示。《鑄造工藝可靠性(xìng)檢查表(biǎo)》可以針對需要滿足(zú)的工藝要求進行(háng)核對,防止出現疏忽遺漏某項工藝要求的情況。

表 5.3 鑄造工藝(yì)可靠性檢查表(biǎo)(示例)

5.2.2.5基於測(cè)量的控製點作業(yè)文件

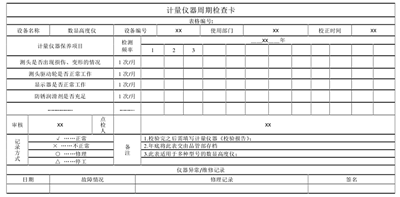

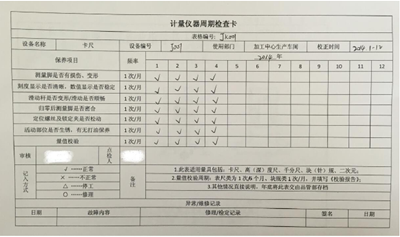

測量方法是否正(zhèng)確、測量器具的準確性等均會影響到對加工中心主軸(zhóu)箱體製造工序(xù)質量(liàng)的(de)判斷,為了避免測量對製造工序質量產生不利影響(xiǎng),需要針對測量相關的因素製定控製(zhì)文件,目前應用較為廣泛的是《計(jì)量儀器周期檢查(chá)卡》如表5.4 所示、《計量器具使用、維護和保養規範》。

5.2.2.6基於生產環境的控製點作業文件(jiàn)

加工中(zhōng)心主軸箱體(tǐ)生產現場的濕度、溫度、光(guāng)照強度、衛生清潔等對工序(xù)質量都會產生一定的影響。一般而言,關鍵工序對(duì)生(shēng)產環境的要求都是(shì)比較(jiào)嚴格的,因此有(yǒu)必要對生產環境製(zhì)定相(xiàng)應的規範,目前應用較為廣泛的是《生產車間管(guǎn)理規定》,該規定能夠針對生產環境、儀器擺放等作出詳(xiáng)細要求,從而保(bǎo)障加工中心(xīn)主軸箱體車間環(huán)境符合生產要求。

表 5.4 計量儀器周期檢查卡(示例)

5.2.2.7基於多(duō)種因素的控製點作業文件(jiàn)

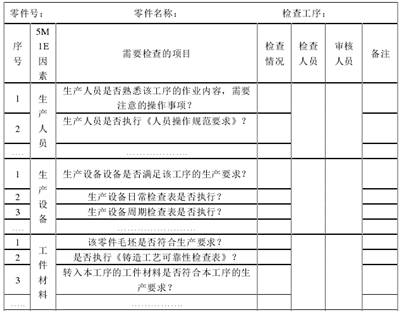

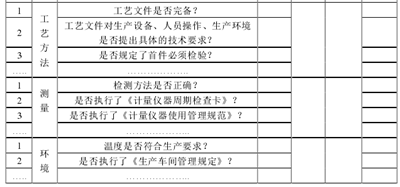

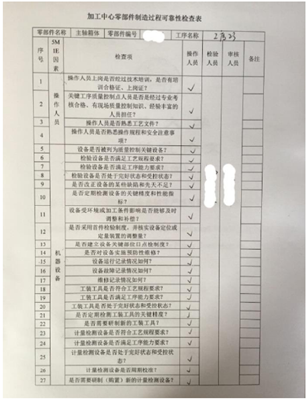

上述關鍵工(gōng)序質量控製點文件均是針對單一的影響(xiǎng)因素(sù),然而從製造工藝的設計到執行結束的整個階段涉及到多個影響(xiǎng)因素,為了能(néng)夠防止某(mǒu)個環節出現遺漏或者疏忽,本(běn)文提出針對(duì)關(guān)鍵工序建立《製造工藝可靠性檢查表》如表 5.5 所示。

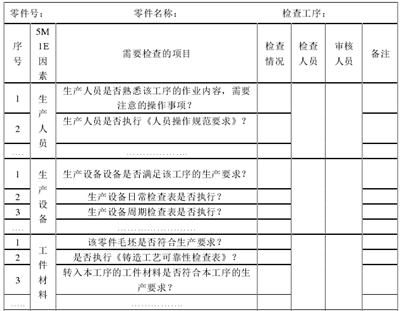

表(biǎo) 5.5 製造工藝可靠性檢查表(biǎo)(示例)

需(xū)要指出的是,上述控製文件應(yīng)根據企業(yè)的實際生(shēng)產需要進行增減或者更改,製(zhì)定(dìng)相關文件時應盡可能使文件(jiàn)內容明(míng)確。 5.3 建立關鍵工序質量控製點檔案上一節針對與加工中心(xīn)主軸箱體(tǐ)製造過程密切相關的 5M1E 因素建立了相應的(de)控(kòng)製文(wén)件,上述文件經過批準後需要建立關鍵工序質量控製點檔案,檔案應包括所有關鍵工序質量控製(zhì)點文件,建立檔案可以便於控製點(diǎn)文件的實施和檢查控製點文件實施情況。

5.4 管理關鍵工序質量(liàng)控製點

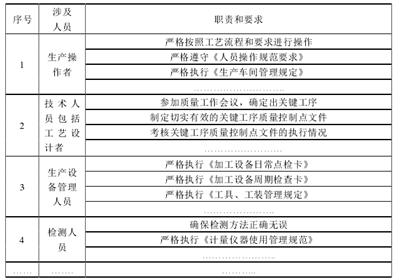

明確(què)加工中心主軸箱體關鍵工序質量控製點所涉及人員(包括生產操(cāo)作者、技術人員(yuán)、生產設備管理人員、檢(jiǎn)測人員等)的職責和要求如表(biǎo) 5.6 所示,涉及人員應(yīng)嚴格按照規定要求履行各自的職責並有效控製加工中心主軸箱體的製造過程(chéng),預防異常因素的發生,保障(zhàng)加工中心主軸箱體製造工藝可靠性。

表 5.6 關(guān)鍵工序質量控製點涉及人員的職(zhí)責(zé)要求(示例)

5.5 關鍵工序質量控製點應用實例

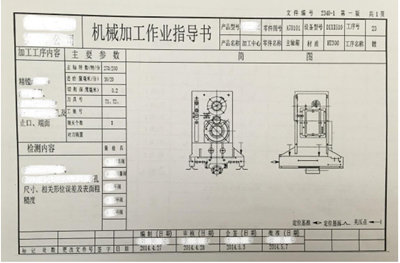

在與企業進行項目合作期間,對加工(gōng)中心主軸箱體製造工序 23 建立了關鍵工序質量控製點(diǎn)並(bìng)進行了實施,部分實施文件如圖 5.1、圖 5.2、圖 5.3、圖 5.4、圖 5.5、圖 5.6 所示。其中圖 5.1 為(wéi)實(shí)施的(de)《機械加工作業指導書》,對加(jiā)工中心主軸箱體的裝夾、檢測內容(róng)等作出了詳(xiáng)細的要求;圖 5.2 為實施(shī)的《設備日常點檢卡》,可將(jiāng)其貼放在加工設備上或者工作桌上,按要求對各項內容進行檢查,如果檢查(chá)結果沒有問題在相應(yīng)的表格中打√,如(rú)果檢查(chá)結果出現問題在相應的表格中(zhōng)打×;圖 5.3 為實施的《計量儀器周期檢查卡》,由負責計(jì)量(liàng)器具維護人員進行管理維護(hù),並按規(guī)定頻率對各項內容進(jìn)行檢查,校正時間為執行校(xiào)正的年度(dù),如果檢查結果沒有問題在相應(yīng)的表格中打√,如果檢查結果出現問題(tí)在相(xiàng)應的表格中(zhōng)打×;圖 5.4 為(wéi)《加工(gōng)中心主軸箱體製造過程(chéng)可靠性檢查表》,對製造過(guò)程涉及到的(de) 5M1E 因素進行核對,防止出現遺漏,如果核對沒有問題在相應表格中(zhōng)打(dǎ)√,相(xiàng)關負責(zé)人進行簽字確認;圖 5.5 為實施(shī)的《工序質量分析單》,對各個工序質量特性包括尺寸精度(dù)、粗糙度、形位誤差進行評定,並給出整個(gè)工序質量的分析結果;圖 5.6 為實施的其它文件,並進行了存檔。經過一段時間的實施,關鍵(jiàn)工序質量控製點的控製文件對於預防異常因素的發生取得了良好的效果。

圖 5.1 機械加工作業指導(dǎo)書

圖 5.2 設備日常點檢卡

圖 5.3 計量儀器周期檢查卡

圖 5.4 加工中心零部件製造過程可靠(kào)性檢查表

圖 5.5 工序質量分析單

圖 5.6 實施的其它文件

5.6 本章小結

本章(zhāng)詳細介紹了加工中心主軸箱體製造過程關(guān)鍵工序質量控製點(diǎn)的內容,包括提出建(jiàn)立關鍵工序質量控製點計劃、編製關鍵工序質量(liàng)控製點作業文件、建立關鍵工序控製點檔案以及管理關鍵工序質量控(kòng)製點。提出了一般關鍵工序和特殊關鍵工序的定義,確(què)定關(guān)鍵工序需(xū)要采用的方法,分析了與加工中心主軸箱體製造過程密切相關(guān)的 5M1E 因素,並針對各個因(yīn)素(sù)製定相應的控製文件,描(miáo)述了建

立以及管理關鍵工序質量控(kòng)製點(diǎn)的方法,最後通過實例表明關鍵工序質(zhì)量控製點(diǎn)具有很強(qiáng)的可實施性,對(duì)於預防異(yì)常因素的發生,保障加工中心主軸箱體製造(zào)工藝可靠性具有重要意義。

第(dì) 6 章(zhāng) 總(zǒng)結與展(zhǎn)望

6.1 論文總結

本文以加工中(zhōng)心主軸箱體製造(zào)工藝可靠性(xìng)保障方法為研究對象,在深入的分析總(zǒng)結了現有(yǒu)相關研究成果的基礎上,結合企業的長期實踐,從多個角度並逐層加深的對加工中心主軸箱體製造工藝可(kě)靠性保障方法進行了探討,本(běn)文的研究內容總(zǒng)結如下:

1.分析了(le)加工中心主軸箱(xiāng)體的結構及其在加工(gōng)中心整機中的作用,說明了不同(tóng)型號加工中(zhōng)心主軸箱體在製造工藝上的相似性。從加工中心(xīn)主軸箱體製造過程符合規定(dìng)要求能力的角(jiǎo)度,給出了加工中心主軸箱體製造工藝可靠性的定義,同時(shí)提出了用於評價加工中心主軸箱體製造(zào)工藝可靠性的(de)指標體係,包括工藝可靠度、工藝故(gù)障風險優先數(shù)、工藝穩定(dìng)性、平(píng)均(jun1)工藝故障間隔時間、平(píng)均工藝故障修複時(shí)間、合格工序平均完成時間、單個(gè)合格(gé)工件平均完成時間,並(bìng)詳細描述了(le)各個評(píng)價指標的含義與計算方法。

2.對加工中心主軸箱(xiāng)體製造過程應用(yòng)工藝 FMECA 分析方法,為了解決數據不足的問題,本文將風險優先數定為(wéi)評判原則,對以故障原因為單位的工藝故障(zhàng)模式應(yīng)用梯形模糊數評判方法,從(cóng)而得出各工藝故障模式的風險程度排(pái)序,再對加工中心主軸(zhóu)箱體整個工藝係統進行(háng)綜合評判,確定出係統風險等級,為是否實施改進措施提供依(yī)據。對加工中心主軸箱體應(yīng)用製造工藝 FMECA 方法能夠從(cóng)發生工藝故障的角度製定相應的改進措施,從而直接有效的保(bǎo)障加工中心主軸箱體製造工藝可靠性,並為建(jiàn)立關鍵(jiàn)工序質量控製點確定出薄(báo)弱工序。

3.對加工中(zhōng)心主軸(zhóu)箱(xiāng)體製造過程應用控製圖分析方法,利用 MATLAB-GUI(圖形用戶界麵)編製了加工中心主軸箱體製造過程 x ?s 控製圖分析(xī)軟(ruǎn)件,該軟件具備數據錄入、數據計算處理、繪製控製圖、判(pàn)斷製造過(guò)程是否異常、記錄工藝故(gù)障數據等功能,通過實例分析表明所編(biān)製軟件能夠準(zhǔn)確(què)快(kuài)速計算樣本數據(jù)、繪(huì)製(zhì)分析用S 圖(tú)和 x 圖、判斷出加工中心主軸箱體製造(zào)過程是否存在異常(cháng),通過對異常因素和異常樣本數據的排除可以生成相應(yīng)的控製(zhì)用控製圖,用於監測加工中心主軸箱體製造過程的(de)波動情況。對加工中心主軸(zhóu)箱體製造(zào)過(guò)程應用控製圖分析吉林大學碩士學位論文 76 方法,能夠從減少製造過(guò)程(chéng)異常波動、預防工藝故障發生的角度保障加工中心主軸箱體製造工藝可靠性,並(bìng)為建立關鍵工序(xù)質量控製點確(què)定出薄弱工序。

4. 對加工中心主軸箱(xiāng)體製造過程(chéng)薄弱工序或其它特殊(shū)關鍵工序(xù)建立關鍵工序質量控製點。提出了加工(gōng)中心主軸箱體製造過程一(yī)般(bān)關鍵工序和特(tè)殊關鍵工序的定義,以及確定關鍵工序需要采用(yòng)的方法。說明了加工中心主軸(zhóu)箱體製造過程關鍵工序質量(liàng)控(kòng)製點的主要內容(róng),包括提出建立關(guān)鍵工序質量控(kòng)製點計(jì)劃、編製(zhì)

關鍵工序質量控製點作業文件(jiàn)、建立關(guān)鍵工序控製點檔案以及管理關鍵工序質量控製點。分析了與加工中心主軸箱體製造過程密(mì)切相關的 5M1E 因素,並針對各個因素製定(dìng)相應的控製文件,描述了建立及管(guǎn)理關鍵(jiàn)工序質量控製點的方法,企業應用實例表明關鍵工序質量控製點具有很強的可實施性,能夠有效的從(cóng)預(yù)防異常因素發生的角度保障加工中心主軸箱體製造工藝可靠性。

6.2 論文展望

目前國內外對數控機床零部件(jiàn)製造工藝(yì)可靠性保障方法的(de)研究尚處於起步階段,本文所研究的加工中(zhōng)心主軸箱體製造工藝可靠性保障方法雖然取得了一定的成果,但由於時間和精力有限,因而還有很多方麵值得繼續(xù)深入研究。

1.本(běn)文雖然提出了可用於定量計算的加工中心主軸箱體製(zhì)造工藝可靠性指標體係,但是並未對建立加工中心主軸箱體的製造(zào)工藝可(kě)靠(kào)性模型進行(háng)探討,可靠性模(mó)型能夠用於估(gū)計(jì)或預算(suàn)製造(zào)工藝(yì)係統的可靠性,因而(ér)值得進一步研究。

2.本(běn)文所探討的控製圖分析方法以及編製的 x ?s 控製圖分析軟件主要是用於(yú)判別加工中心主軸箱體製造過(guò)程是否存在異常,並(bìng)不能直接診(zhěn)斷出該異常因素(sù)是何種異常、發生(shēng)在何處,後續研究可以(yǐ)將質量診斷理論應用於加工中心主軸箱體製造過程中,提升(shēng)排除異常因素效率,保障加(jiā)工中心主(zhǔ)軸箱體製造工藝可靠性。

3.為了能(néng)夠進一步保障加工中心主軸箱體製造工藝可靠性,可以通過振動傳感器、攝像機(jī)等對機床、刀(dāo)具、加工表麵情況(kuàng)進行實時監控,並能夠在出現異常情況時自動報(bào)警。如何能保證監控裝置不影響工(gōng)件的正常加工(gōng)並自動準確判別出加工異常是(shì)一個值得深入研究的課題。

投(tóu)稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專(zhuān)題點擊前(qián)十

| 更(gèng)多