超精密車床主軸回轉誤差測試係統的研究

2016-12-14 來源:哈爾濱工業大學 作者:王(wáng)世良(liáng)

第 3 章

徑向運動誤差分離及實(shí)驗研究

本章以三點法誤(wù)差分離算(suàn)法為基礎,提出徑向(xiàng)誤差測量實驗除噪、濾波、同步運動誤(wù)差的提取(qǔ)和(hé)三點法誤差分離算法的頻域連(lián)續(xù)性處理方法,減少測量信號在時(shí)域頻域中的變換計算。利用之前搭建的回轉(zhuǎn)誤差測試係統對超精密車床主軸回轉誤差進行實際測量實驗和數據分析。本章還從超精密車床固定方向刀具加工工件表麵成形角度,分析一(yī)階諧波去除依據。

3.1 徑向運動誤差分(fèn)析

3.1.1 最小二乘偏心對徑向(xiàng)運動誤差的(de)不可分離性

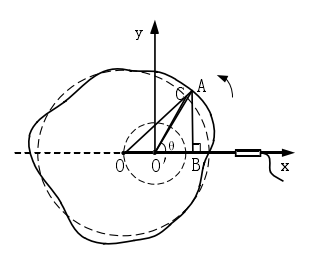

本節(jiē)將分析(xī)傳(chuán)感器測量值在頻域中的解析(xī)構成,並分析最小二乘圓心對徑向回轉誤差的不可分離性。下麵首先討論回(huí)轉是理想軸,測試件表麵輪廓不是理想圓的情況傳感器的測量值。圖 3-1 中曲線為測試工件某一截麵的實際輪(lún)廓,O 為截麵的最小二乘圓心,由於安裝偏心使得測試工件最小二乘圓心 O 與回轉軸心 O?有(yǒu)偏差 e。

圖 3-1 實際表麵輪廓傳(chuán)感器測量

由式(3-2)可知,非理想截麵時,建立(lì)在回轉軸心處(chù)的測量坐標係(之後還會介紹坐標係(xì)不建在回轉軸心處)中,x 軸方向的傳感器讀數為最小二乘圓心在(zài) x 軸方向上的運動軌跡(jì)。如果截麵平麵內布置兩個傳感器,則可以測出最(zuì)小二乘圓(yuán)心在平麵內的運動軌跡。

安裝偏心,通常指的是人為安裝測試件(jiàn)到回(huí)轉軸時產生的偏心。但是(shì)即便不安裝測試工件,直接對主軸某一截麵進行測量,實際情況下此截麵的最小二(èr)乘圓心和其回轉軸心也基本不會重合。故定義此處(chù)最小二乘圓心與瞬時回轉中心的偏差為最小二乘偏心。這個最小二乘偏心與之(zhī)前討論的安裝偏心並無本質區別,隻是最小(xiǎo)二乘偏(piān)心比(bǐ)安裝偏心小很多罷了,所以將安裝偏心歸到最小二乘偏心概念中。最小二乘偏心滿足一定條件時,隻產生一階諧波分量,並引入到傳感器測量值(zhí)中。

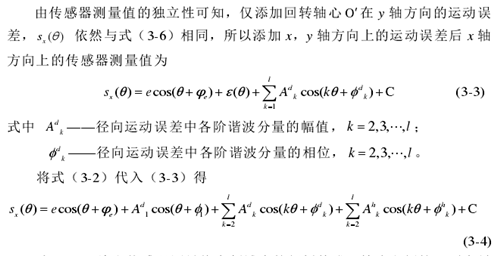

式(3-4)給(gěi)出(chū)傳感器(qì)測(cè)量值在頻域中的解析構成,等式右側第一項為(wéi)最小二乘偏心運動(dòng),第二項為回轉軸的一(yī)階諧波(bō)運動,第三項為回轉軸(zhóu)的二階及以上諧波運動,前(qián)三項的值指的都是最小(xiǎo)二乘圓心運動在傳感器軸線方向上的分量。第四項為被測截麵實(shí)際輪廓上(shàng)的點到最(zuì)小二乘圓的距離(注意此項不含直(zhí)流(liú)分量和一階(jiē)諧波分(fèn)量),實際上也是截麵轉(zhuǎn)動時在傳(chuán)感器軸線方向上(shàng)的輪廓上的點到最(zuì)小二乘圓的距離,組後一項為直流分量。除去直流分量所有項之和為最小二乘圓心的運動與圓度誤差的(de)疊加(jiā)。

下麵將從傳感器測(cè)量(liàng)值在頻域中的解析構成結合三點法誤差分離算(suàn)法分析最小二乘偏(piān)心對徑向運動誤差的不可分離性:

在三點法誤差分離(lí)過(guò)程中,因權函數 G(1) ?0 ,抑製一階諧波(bō),使傳(chuán)感器中的一階諧波量沒有分(fèn)開。分離出的圓度誤差不含一階諧波分量,即(3-2)式。傳(chuán)感器測量值中的一階諧波分量全部歸到主(zhǔ)軸回轉誤差運動(dòng)中,從(3-4)式可知歸到主軸回轉運動誤差中(zhōng)的一階諧波(bō)分量就包含最小二乘圓(yuán)心的偏心運動,這個偏(piān)心運動量影響了主軸(zhóu)回轉誤差的分離精度。

從(cóng)式(3-4)中(zhōng)去掉圓度誤差項和(hé)直流分量(liàng)項即為三(sān)點法得到的回轉運動誤差,其中第一項與第(dì)二項(xiàng)是最小二乘偏心運動(dòng)量和回轉誤差一階諧(xié)波分量。因為二(èr)者都是一階諧波,其和亦為一階諧波。顯然一二項的合成是唯(wéi)一的,而若已(yǐ)知合成項,其分解不唯一,所以最小二乘偏心運動與回轉軸(zhóu)的一階諧波運(yùn)動是不可分的。

如果(guǒ)在(zài)測量試驗中人為安裝測(cè)試件進行測量,則最小二乘偏心量(liàng)相對(duì)於回轉誤差會很大(dà),嚴重影(yǐng)響回轉誤差的分離結果,即便(biàn)是直接對回轉軸截麵直接測量,回轉誤差中依然包含了最小(xiǎo)二乘偏心量,隻不過相對於安裝偏心量小些罷了。

鑒於(yú)最小二乘偏心對徑向運動誤差的不可分離性,由兩種(zhǒng)處理方式得(dé)到回轉軸回轉誤(wù)差:一是(shì)保留一階諧波分量(liàng),缺點是(shì)回轉誤差中包含了最小二乘圓心的偏(piān)心(xīn)運動量;二是去掉一階諧波分量,缺點是回轉誤差(chà)中損失了回轉軸的一階諧波分量(liàng)。如果用安裝(zhuāng)測試件進行測量時,要去(qù)掉一階諧波分量(liàng),因為此時最小二乘偏心(xīn)運動量(liàng)相對於回轉誤差太大,如保留(liú)一階諧波分量,分離出的回轉誤差將嚴重失真。

下麵(miàn)討論一(yī)階諧波分量如何處理的問題:

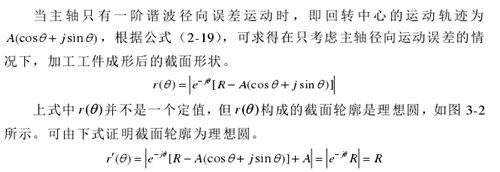

圖 3-2 主軸具有一階諧波誤差運動固(gù)定方向刀具加工工件成形

至此可(kě)得出結論:超精密車床主軸徑向(xiàng)一階諧(xié)波誤差運(yùn)動不影響固定方向刀具加工(gōng)工件截麵形狀輪廓(kuò),所以從加工(gōng)工件的(de)角度來講超精密車床主軸徑向運動誤差中(zhōng)的一階諧波(bō)分量可不(bú)予以考慮。綜合上述信息,利用三點法誤差分離測量主軸的徑向回轉誤差可以不計一階諧波分量的影響,故在在誤差分離之前可以將信號中的一階諧波(bō)分量直接去掉(diào)。

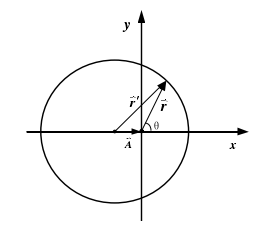

3.1.2 同步(bù)誤差和異步(bù)誤差的(de)頻域提取

在分析同步和異步運動誤差之前先來看(kàn)一下一種常用的誤差分離方法——集合平(píng)均。集合平均是對同一誤差信號進行 N 次采樣,然後對這 N 次采樣的數(shù)據按點(diǎn)位求平(píng)均(jun1)值。

可見對信號做集合平均處理有抑製隨機噪音的作用(yòng)。

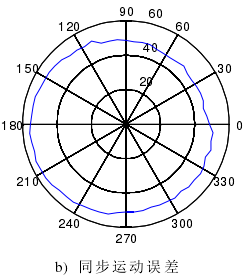

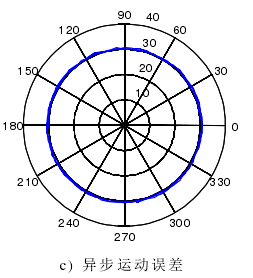

所謂的同(tóng)步誤差就是回(huí)轉軸的多轉采(cǎi)樣數據(jù)的均值,異步(bù)誤差是從每轉采樣數據中減掉同步誤差[45],如圖 3-3。主軸的回轉(zhuǎn)誤差運(yùn)動實(shí)際上不是周期性的,對於超(chāo)精密車床,其主軸的回(huí)轉精度很高,每轉的回轉誤差運動基本保持一致。由此計算出的同步誤差可以視作主軸的回轉運動誤(wù)差。

提取同步誤差的(de)作用是從主軸(zhóu)的回(huí)轉運動采集信(xìn)號中提(tí)取周期性回(huí)轉(zhuǎn)運(yùn)動感誤(wù)差,作(zuò)為誤差分離的基礎信號。另(lìng)外,同步誤差的提取同於對信號做了集合平均,所(suǒ)以對信號(hào)中的隨機噪聲也(yě)有(yǒu)一定的抑製作用(yòng)。

同步運動誤差是多轉數據對應點位的均值,所以要求(qiú)每轉的采集(jí)信號是嚴格的等角度采樣,否則(zé)均化後的結果將失真(zhēn)。

以上(shàng)討論了從時域角度提(tí)取主軸的同步運動誤差,並可知提取同步運動誤差不但提取了主軸的周期性(xìng)的(de)高回轉精度運動誤差,還具有集合平均的效果(guǒ),降低低階噪(zào)聲的影(yǐng)響(xiǎng)。下麵討論從頻域中提取同步和異步運動誤差(chà):

圖 3-3 Maltab 仿真傳感器的 4 轉數據及同步、異步運動誤差(chà)時域圖

圖 3-4 Maltab 仿真傳感器的 4 轉數據及同步異步運動誤差頻域圖

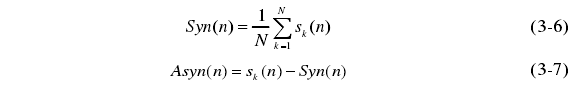

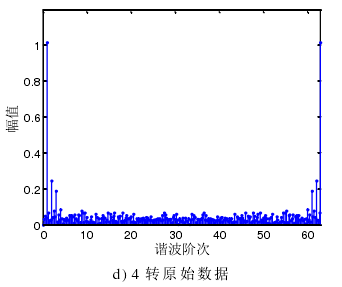

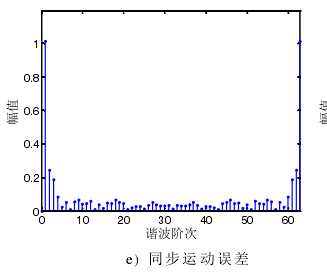

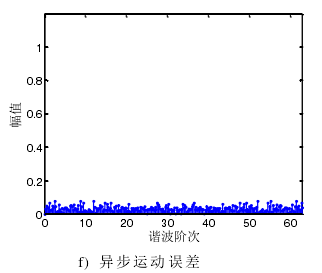

對一個傳感器的 4 轉數據(每轉 64 個點)進行傅裏葉變換,整數倍諧波(bō)階次對應的是同步運動誤差的諧波成分,如圖 3-4 e)所示;小數倍諧波階次對應的是(shì)異步運動誤差的諧波成分,如圖 3-4 f)所示。已知這(zhè)個結論(lùn),從(cóng)頻域中(zhōng)提取整數倍諧波分(fèn)量成分,即是主(zhǔ)軸的同步運動誤差。

3.1.3 徑向運動誤差數據(jù)的頻域連續性處理

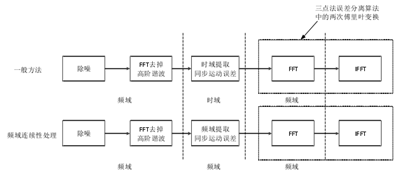

本(běn)節(jiē)將綜合除(chú)噪、濾(lǜ)波、提取同步運(yùn)動誤差和三點法誤(wù)差分離在頻域中進行連續處理,即從傳感器原始電壓時域信號開(kāi)始,上述步驟全部在頻域中(zhōng)處理,不(bú)在時域中提取同步運動誤差,減少信(xìn)號在時域頻域中的轉化計(jì)算。圖 3-5 是頻域連續性處理與一般方法對比圖,從圖中可以看出,頻域連續性處理減少了時域信(xìn)號和(hé)頻域信號之間的轉換次數,即可以減少額(é)外的計算量。頻域連續性(xìng)處(chù)理的(de)關鍵(jiàn)即是 3.1.2 節中講(jiǎng)述的從頻域中(zhōng)提取主軸的同(tóng)步運動誤差(chà),在這個環節中可以減少時域頻域的(de)轉(zhuǎn)換計算。

圖(tú) 3-5 頻域連續性(xìng)處理與一般方法對比圖

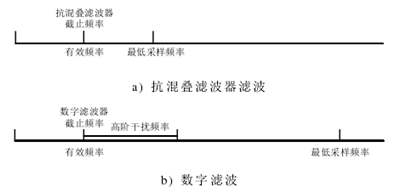

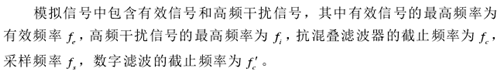

以下將詳細展開頻域連續性處理的各個環節,首先討(tǎo)論濾波。在采(cǎi)集模(mó)擬信號之前,通常要對此信(xìn)號進行抗混疊濾波。所謂(wèi)的抗混疊濾波[47],即是設置濾(lǜ)波器的截止頻率為有用信號的最高頻率,將高於截止(zhǐ)頻率的成分從(cóng)信號中去除。抗混(hún)疊濾波(bō)的作用是在采樣之前將(jiāng)高(gāo)頻無用頻(pín)率成分去掉,防止在之後的采(cǎi)樣過程中將高頻幹擾信號采樣成低頻成分,出(chū)現頻率混疊現象,造成采(cǎi)集信號的失真。

抗混疊濾波是在模(mó)擬信號進行數字化采集之前由硬件實現的,另一種方法是通過軟(ruǎn)件(jiàn)濾波的方式實現數據采集的抗混疊作用。具體操作(zuò)是直接進行模擬信號的數據采集,但是要求采樣頻率應為高於高(gāo)頻幹擾成分頻率的至少兩倍以上。采集得到的數(shù)據再進行(háng)數字濾波,將高於有用信號的最高頻率的成分(fèn)去掉。如果(guǒ)采樣頻率僅僅設置為(wéi)高於有用信號的最高(gāo)頻率的(de)兩倍以上,那麽高頻幹擾成分會在采樣過(guò)程中錯(cuò)誤的采樣為低(dī)頻成分,在以(yǐ)後的處理中,再也無法用數字濾波器濾除了。圖 3-6 為防止頻率混(hún)疊的兩種方法:

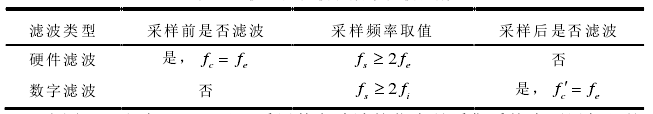

圖 3-6 抗混疊濾波和數字濾波比較

表(biǎo) 3-1 抗混疊濾波和數(shù)字濾波區別

由圖 3-6 和表 3-1 可見,采用數字濾波的優點是采集係統中不用加入抗混疊(dié)濾波器硬件,缺(quē)點是由於采樣頻率較高,增加了 A/D 轉化(huà)的成本以及後期的數(shù)據處(chù)理運算量。

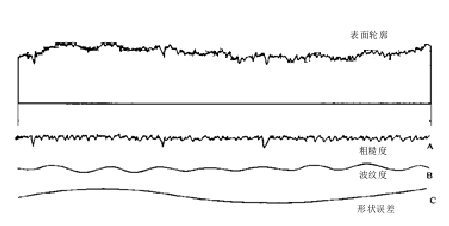

對(duì)采(cǎi)樣後的數據,要將信號中的(de)高(gāo)階(jiē)成分去掉。根據 ISO 標準,工件的圓度誤差(chà)多為(wéi)低頻信號,當(dāng)被測件的圓度誤差(chà)的諧波階次(cì)大於 22~45 階(jiē)後,通常就(jiù)歸於零(líng)件(jiàn)的(de)表麵質量如波紋度、表麵(miàn)粗糙度等,如圖(tú) 3-7。從超精密車床加工的角度來講,其(qí)加(jiā)工的零(líng)件的輪廓誤差的(de)主要(yào)來源是主軸的回轉(zhuǎn)運(yùn)動誤差。工件的表麵形狀(zhuàng)誤差的主要來源於主軸的低階回轉運動誤差,工件的表麵質(zhì)量如波紋度、表麵粗糙度誤差主要來源於主軸的高(gāo)階回轉(zhuǎn)運(yùn)動誤差。本論文對主軸回轉運動誤差的測量目(mù)的主要是為後期提高加工工件表麵形狀誤差做準備,所(suǒ)以分離主軸回轉運動誤差與分離圓度(dù)形狀保留同樣的諧波(bō)階次即(jí)可(kě)。論文中將(jiāng)保留誤差(chà)信號的低 50 階信號,將高於 50 階的信號(hào)全部(bù)除掉(diào)。

圖 3-7 工件表麵輪廓成分組成

具體除掉采集信號高階信號的做法是:首先(xiān)對采集信號做傅裏葉變換,將相應(yīng)的高階項及(jí)對稱項置零,然後在做反(fǎn)傅裏葉變(biàn)換得到濾掉高階成分的信號。這種(zhǒng)數字濾波方式可以將信(xìn)號中給定的高階成分全部濾掉,帶(dài)通內的諧波成分全(quán)部(bù)保(bǎo)留而且沒有任何衰減。

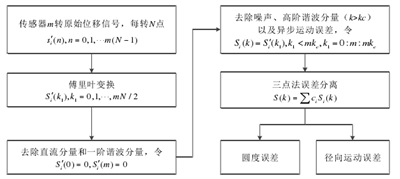

綜(zōng)合以上分(fèn)析,圖 3-8 給出徑向運動(dòng)誤差頻域連續性處(chù)理的詳細(xì)數據處理(lǐ)過程。

圖 3-8 徑(jìng)向回(huí)轉誤差頻域(yù)連續性數據處理流程

3.1.4 主(zhǔ)軸回轉精度的評價

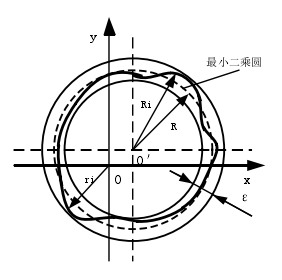

最(zuì)小二(èr)乘圓法對(duì)評價圓度誤差最常用的方法,對(duì)於主軸徑向誤差運動的評價(jià)可以參照圓度誤差評(píng)價,采(cǎi)用最(zuì)小二乘圓評價。利用最小二乘法,找出實際輪廓(kuò)的理想圓,使得(dé)輪廓上各等(děng)分點沿(yán)徑向到圓(yuán)周距離的平方和最小,這(zhè)個理想圓(yuán)即為最小(xiǎo)二乘圓,其圓心為最(zuì)小二乘圓心,如圖 3-9 所示。

圖 3-9 最小(xiǎo)二(èr)乘(chéng)法確定理想圓圓心

最小二乘圓的圓心 O'?坐標 (a,b),半徑(jìng)為 R,則

3.2 徑向運動誤(wù)差測量實驗及分析

3.2.1 傳感器安裝(zhuāng)角位(wèi)置的(de)確定

在(zài)滿足 G(k)≠0(k=0,2,3,4…N)的條件下,即除三點法原理性一階諧波抑製以外,保證其他諧波成分不被抑製,p1、p2有很多組,文獻(xiàn)[50]給出確定三點法傳感器最佳角位置的(de)方法。圓度誤差各階諧波分量的誤差傳遞係數(shù)Q(k) 的計算方法如(rú)下(xià):

式中ɑ (k),β(k)——分別為權函(hán)數G(k)的實部和虛部。

Q(k) 包含由傳感器自身精(jīng)度(如傳感器的非線性,靈敏度係數誤(wù)差及(jí)隨機噪(zào)聲等)和傳(chuán)感器安裝誤差(安(ān)裝間隔偏差,傳感器測量(liàng)軸線偏斜等)對分離出的圓度誤差的第 k 階諧波分量引入的誤差係(xì)數。

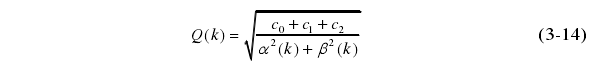

為增大圓度誤差分離精度,應該減小圓度誤差的各階(jiē)諧(xié)波分量的傳遞誤差,其中一種方法是使 Q(k)的最(zuì)大值最小。本課題據此設定傳感(gǎn)器安裝位置N=128,p0=0,p1=17,p2=32,其權函數如圖 3-10 所示。

圖 3-10 N=128,p0=0, p1=17,p2=32 時的權(quán)函(hán)數圖

3.2.2 測(cè)試工件選取及安(ān)裝偏差消除

通(tōng)常在主軸回轉運動誤差測量試驗(yàn)中會采用標準球或標準棒作為(wéi)被測(cè)試件,如圖 3-11,通過對被測試件的(de)運動的測量來主軸的回轉運動(dòng)誤差。標準球和標(biāo)準棒各有各的優(yōu)缺點,標準球的(de)優點是可以用位移傳感器通過掃描的方式精確的找到球赤道位置,可用於調整傳感器位置使所有傳感器共赤道平麵安裝;標(biāo)準棒可以提供更多的測(cè)量截麵,而且相同精度的標準棒相對於標準球的價格會低一些。

圖 3-11 標準球

雖然高質(zhì)量標準球或標準棒(bàng)的截麵(miàn)圓度誤(wù)差可以控製在 25 nm 以(yǐ)下,但(dàn)是(shì)對於超(chāo)精密車床,十(shí)幾納米或是幾十納米的圓度誤差相對於主軸回轉運動誤差來說還是(shì)不可以忽略(luè),依然要在數據處理(lǐ)中將圓度誤差分離出去。

另外,人工裝夾被測試件到超精密車床時一定會帶來安裝偏心及安裝傾角的問題。安裝偏心一方麵導致測(cè)量信號混入較(jiào)大的一階諧波(bō)分量,通常會比(bǐ)其(qí)他階次諧波分量大出幾個量級;另(lìng)一方麵較大的安裝(zhuāng)偏心會使測(cè)量到的位移分(fèn)布在一個較大(dà)的範圍,傳感器(qì)非線性(xìng)誤差帶來的影(yǐng)響會增大。雖然傳感器的(de)非線性誤差影響非常之小,但(dàn)是對於精密測量來說,我們要(yào)考慮到每一個細節問(wèn)題。標準測試件的安裝傾角偏差也是一個很大(dà)的影(yǐng)響因素(sù),很小的安(ān)裝傾角(jiǎo)也會導致被測試件末(mò)端(duān)截(jié)麵產生較大的偏心運動(dòng)。

綜合以上分析,即(jí)便是(shì)采購高質量的標準球或是標準棒(bàng),對於超精密車床主軸回轉運動誤差不可忽略,那麽(me)我們可以放寬對標準測試件圓度誤差的精度級別的限製。對於本試驗來講,最合理(lǐ)的方法既是利用(yòng)機床本身加工圓柱體工(gōng)件作為被測試件,在(zài)不拆卸狀態下接著進行主軸回轉運動誤差的測量試驗。這種做法合理的原因有(yǒu):

(1)雖然目前實(shí)驗室超精密車床還無法加工出(chū)圓度誤差在 25 nm 以下的柱體或是球體,但(dàn)是其加(jiā)工的工件的圓度(dù)誤差和主軸的回轉運動誤差處(chù)在同(tóng)一個數量(liàng)級(加工工件(jiàn)的圓度誤差的最主(zhǔ)要來源是機床主軸的回轉運動誤差),不會影響誤差精度;

(2)消除人工裝夾標準測試(shì)件帶來的安裝偏心和安裝傾角誤差,可以更精確地分離主軸回轉運動誤差。

(3)加(jiā)工圓柱體工件要比球(qiú)形工件更為簡單,而(ér)且精度要更高,可以(yǐ)節約購買標準球或(huò)是標準棒的試驗成本。

3.2.3 位移傳感器初始間隙的安裝要求

位移傳感器的安裝初始(shǐ)間隙對測量試驗(yàn)也有一定的影響,下麵對此進行討論:

capa NCDT6300 傳感器(qì)線性度≤0.2%FSO,即在滿量程 50 μm 的情況下傳感器的精度不會超過 100 nm。通常超精密車床主軸(zhóu)誤差運動在幾納米到幾百(bǎi)納米之(zhī)間,而且傳感器在小量程(chéng)測量時的線性度(dù)要好(hǎo)於滿量程線性度,所以如果傳感器在 500 nm 的測量範(fàn)圍內,其測量精度可以控(kòng)製(zhì)到(dào) 1 nm 以下。

傳感器滿量程線性度不超過(guò) 0.2%,但是在量程內不同(tóng)範圍內的非線性誤差是不一樣的。為了保(bǎo)證更嚴格的測量數據,在進行實際測量(liàng)試驗時,多(duō)個位移傳感器測頭到被測試件的初(chū)始安裝間(jiān)隙盡量保持在相同的數據範圍內,盡量減少(shǎo)傳感器非線性誤差帶來的(de)影響。

3.2.4 徑向誤差測量試(shì)驗方案

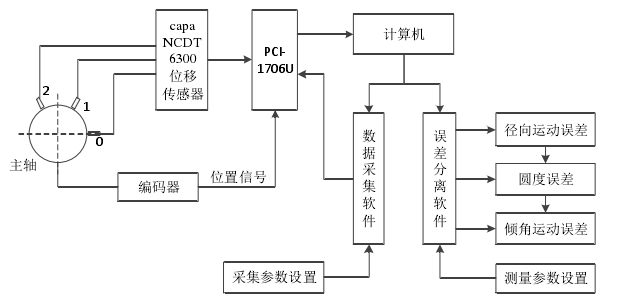

超精密(mì)車床徑(jìng)向回(huí)轉誤(wù)差運動包含徑向 x,y 兩個(gè)自由度方向上的運動,從算法角度上來說,利用(yòng)三點法誤差分離技術,可以從(cóng)數據中將主軸的徑向兩個自(zì)由度的誤差運動(dòng)提取出來。徑向誤(wù)差測量裝置係統圖如圖 3-12 所示,實際(jì)實(shí)驗裝置如圖 3-13 所(suǒ)示。

圖 3-12 測量裝置係統圖

在進行(háng)數據采(cǎi)集的過程中,通(tōng)常為等時間采樣。但是為了消除主軸轉動(dòng)時的速度波動對采樣角位(wèi)置(zhì)的影響,采取等角度采樣,即每隔一個相同的角度進行一次數據采集。保證等角采(cǎi)樣的方法是利用旋轉編碼器(qì),利用編碼器發出的脈衝信號觸發采樣。編碼器保證等角度采樣一是三點(diǎn)法誤差分(fèn)離算法的要求,二是在求同步誤差時,非等(děng)角度采樣均化後將使同步(bù)運動誤差失真。

圖 3-13 三點法實際測量試驗傳感器布置

3.2.5 徑向運動誤差分離實驗數據處理

三點法誤差分離是通過布置垂直於軸線的同一個截麵上的三個位移傳感器進行(háng)測量的,在算法上要進過兩次傅裏葉變換,得(dé)到將主軸的圓度誤差和主軸(zhóu)兩個自由度上的(de)徑向運動誤差分離開來。下麵將介紹三(sān)點(diǎn)法(fǎ)頻域誤差分離試驗的具體分離過程。

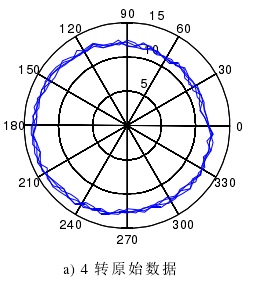

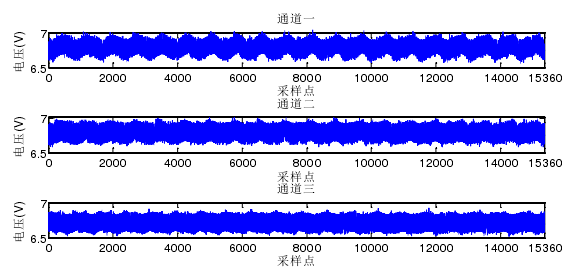

我們在最終(zhōng)計算時采用的每轉采(cǎi)集 128 點進行誤差分離(lí),為保證有效地(dì)去除采集信號中的(de)高(gāo)頻成分,減小頻率混疊(dié)帶來的影響,在原始電壓采集過程中將提高采樣頻率,每轉(zhuǎn)采樣點為 768 點。圖(tú) 3-14 是三個傳感器采集主軸在(zài)轉速為 1000 r/min,采樣頻率設置為 1280 Hz,轉動 20 轉的原始電壓數據。

圖(tú) 3-14 三個傳感器采集的 20 轉原(yuán)始電壓讀(dú)數

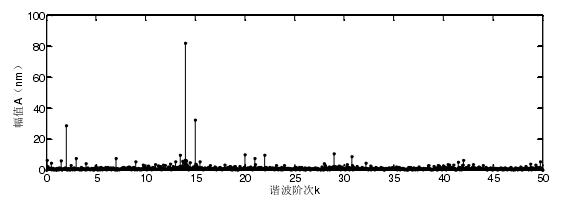

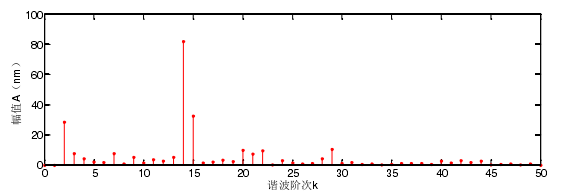

從上(shàng)圖可以看出,各傳感(gǎn)器的原始電壓信號(hào)噪音成分還是很高的。先將傳感器電壓信號(hào)根據公式(shì)(2-20)轉化為位移信號,這是一個簡單的(de)線性變換。然後對 20 轉的數據進行(háng)傅裏葉變換,對直(zhí)流分量、一階諧波分量(liàng)和高於50 階諧波分量(liàng)傅裏葉變換項置零(líng)去掉上述成分。圖 3-15 為 0 號傳(chuán)感器 20 轉采樣信號去掉(diào)直流分量、一階諧波分量和 50 階以上諧波分量後的頻譜圖。

圖 3-15 傳感器 0 濾掉直流分量、一階和 50 階以上(shàng)諧波分(fèn)量後的諧波圖

根據 3.1.2 節講述的從頻域中提取整數倍諧波階次分量,即可得到超精密車床主軸回轉誤差運動中的徑(jìng)向(xiàng)同步運動誤差,其諧波成分如(rú)圖 3-16 所示(shì)。

圖 3-16 主軸在(zài)傳感器 0 軸線方向上(shàng)的同步運動誤差諧波圖

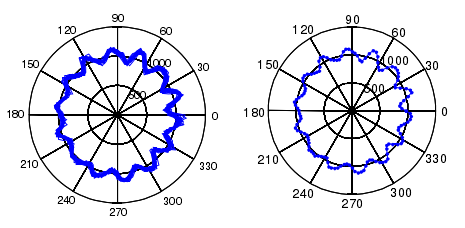

圖 3-17 為圖 3-15 和圖 3-16 中信號的時域極坐標圖,此處給出其時域(yù)圖形,為的是直觀地顯示主軸的在(zài)傳感器 0 方向上的運動誤差。

圖 3-17 傳感(gǎn)器 0 的 20 轉數據及同步運動(dòng)誤(wù)差

以上是在頻域中去掉直流(liú)分量、一階諧波(bō)分量、50 階以上諧波分量以及在頻域中提取同步運動誤差的過程。其(qí)中提取同步運動誤(wù)差的過程中不(bú)僅提取了主軸回轉誤差運動中的周期性運動,而(ér)且還對信號起集合平均作用,進一步抑製低頻噪聲(shēng)。

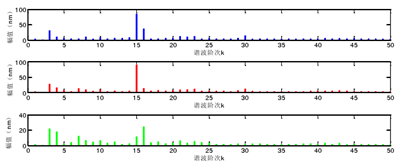

圖(tú) 3-18 給出三個位移同步運動誤(wù)差(chà)信號的諧波圖,此信號(hào)中包含被測試件的圓(yuán)度誤差和主軸徑向運動誤差,是三點法(fǎ)誤差分離的基礎數據。

圖 3-18 三個傳感器的同步運動誤差諧(xié)波圖

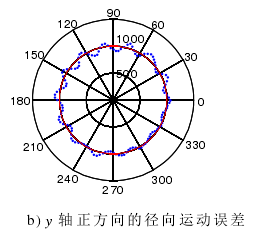

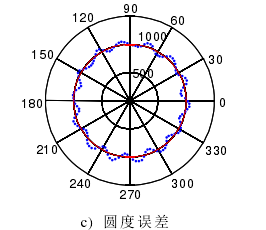

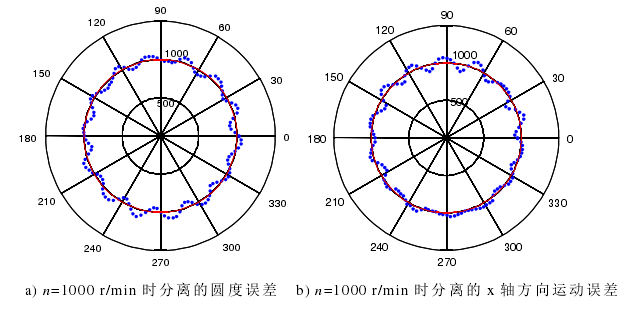

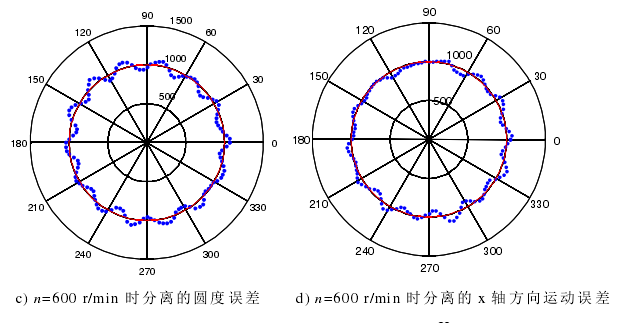

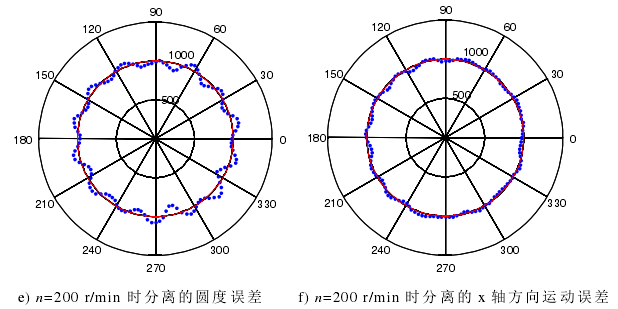

基於三個傳感的同步運動誤(wù)差(chà)利(lì)用(yòng)三點法頻域誤差分離技術進(jìn)行圓度誤差和主軸徑向回轉誤差(chà)的分離,分離(lí)結果如圖 3-19 所示。

圖 3-19 誤差分離後的徑向運動誤(wù)差和圓(yuán)度誤差(chà)

3.2.6 主軸轉速對徑向運動誤(wù)差的影響

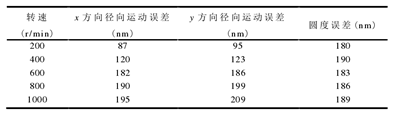

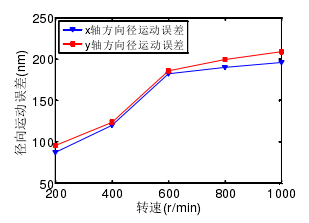

前幾節分析的是主軸在 n=1000 r/min 的轉速下進行的徑向誤差測量試驗,主軸在不同(tóng)的轉速條件下,其徑向(xiàng)運動(dòng)誤差是不同的。本節的內容主要研(yán)究主軸的(de)不同轉速下進行測量(liàng)試驗,分析其(qí)徑向運動誤差和轉速的關係。表 3-2是主軸在不(bú)同轉速下,根(gēn)據 3.1.4 節講述的最小二乘圓方(fāng)法評價的圓度誤差和主軸徑(jìng)向運動誤(wù)差。圖(tú) 3-20 給(gěi)出徑向運(yùn)動誤(wù)差(chà)在不用轉速下的曲線圖。

表 3-2 轉速對主軸徑向(xiàng)運(yùn)動(dòng)誤差的影響

圖(tú) 3-20 主軸在不同轉速(sù)條件下的徑向運動誤差

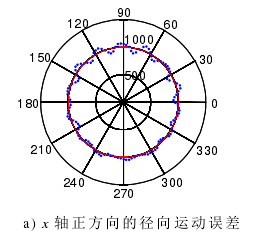

從上表和圖中可以看出主軸在不同的轉速下(xià),從測量數據(jù)中分離出的圓度誤(wù)差基本保持一致,但 x 和 y 方向的主軸徑向運動誤差隨著轉速的降低而減小。當轉速降到 600 r/min 時,其徑向回(huí)轉運動誤差迅速(sù)降低;當轉速在200 r/min 以下時主軸的徑向運動誤差(chà)在 100 nm 以內。

圖 3-21 中給出主軸轉速在 1000 r/min,600 r/min 和 200 r/min 時,誤差分離的具(jù)體數據極坐標圖(tú)形。從圖中可(kě)以直觀地看出,不同轉速下分離(lí)的圓度誤(wù)差圖形(xíng)基本一致,而隨著主軸轉速的下降其

x 軸方向的徑向運動誤差不斷的減小。需要注意的是(shì)不同轉(zhuǎn)速下分離出(chū)的圖像在相位上有些差別。

圖 3-21 主軸在不同(tóng)轉速下分離出的圓度誤(wù)差和 x 軸方向的徑向運動誤差

3.3 本章小(xiǎo)結

本章以三(sān)點法誤差(chà)分離算法(fǎ)為基礎,借助從頻域中提取同步運動誤差原理(lǐ),將實際(jì)測量實驗中的(de)除噪、濾波和同步運動誤差(chà)的提取整合全(quán)部在頻域中處理。而且頻(pín)域連續處理可以一直延(yán)伸到三點法誤差分(fèn)離算(suàn)法中,即將三點法中的部分計算統(tǒng)一整合到頻域處理。通過統一多個步驟在頻(pín)域(yù)中的連續處理,減少了測量信號在時域頻域中的變(biàn)換計算。從超精(jīng)密車床固定方(fāng)向刀具加工工件表(biǎo)麵成形角度,利用之前建立的運動學模型分析了一階諧波分量對工件表麵成形無影響,為測量實驗(yàn)中去掉(diào)一(yī)階諧波分量提供理(lǐ)論依據。針對超精密車床進行徑向運動(dòng)誤差測量實(shí)驗,並分析主軸不同轉速(sù)下的回轉誤差精度(dù)。

投(tóu)稿(gǎo)箱:

如果您(nín)有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多本專(zhuān)題新聞

專題點擊前十(shí)

| 更多