麵對我國(guó)航空、航天、核電、風電、船舶等國家重(chóng)點領域的重大工程項目對關鍵(jiàn)加工裝備(bèi)的迫切需求,發展大型(xíng)、重型高檔數控機床成為必然,高架式五(wǔ)軸車銑加工中心就是為(wéi)此(cǐ)而(ér)設(shè)計的。車銑複合加工技術是集高速切(qiē)削和銑削技術的優點而發展起來的先進切削技術,而該高架式五軸車銑加(jiā)工中心正是運用車銑加(jiā)工這種新的加工方法,在大型回轉體的高速切削及弱剛(gāng)度回轉體的精(jīng)加工(gōng)中有其獨特的優(yōu)勢。在此車銑加工中心(xīn)上可完成車削、銑削、鑽鏜等複雜工序加工(gōng),提高設備利用率和(hé)加(jiā)工效率,解決了大型回轉體類零件尤其是內表麵具(jù)有矩形網格結構的大型薄壁回(huí)轉體類零件的高速車銑加工問題。

1. 機床結構及特點

1.1 機床結構

基於現有(yǒu)大型薄壁回(huí)轉體類零件,尤其是內表麵具(jù)有矩形網格結構的大型薄壁回轉體類零件的(de)特點,選擇了新(xīn)的工藝路線———高(gāo)速車銑技(jì)術。具(jù)有高速銑削一切優點的高速車銑比單純的車或銑能提高效率5-10倍。本機床采(cǎi)用高架式橫梁移動框架結構,用於實現X、Y、Z 三軸(zhóu)的高速移動,設置雙擺動式銑削頭,既可以實(shí)現獨立的車削功能(néng),又可以(yǐ)實現獨立的銑削功能,並配備有鏈式刀庫及回(huí)轉直徑為4M的立式回轉工作台。

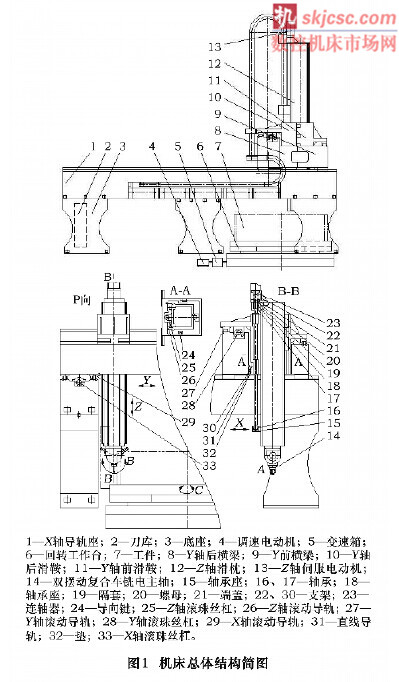

具體結構構成如下:回轉工作(zuò)台U 設置在工作台底(dǐ)座上,並通過安裝在工作台底座側麵的直流調速電動機(jī)4和齒輪變速箱5驅動;設置(zhì)有2個前後方向布置的X軸導(dǎo)軌座1,它們分別通過導向鍵和螺栓與3個底座3 固定,其上(shàng)各安裝有X 軸滾動導軌29:Y軸後橫梁8 和Y軸前橫梁9 通過導向鍵和螺栓固定成一(yī)體(簡稱為Y軸橫梁),該橫梁水平方向布置,並安裝在2個X軸滾動導軌上麵,由X軸伺服(fú)電動機通過布置在X軸導軌座中央的X軸滾珠絲杠33 帶動其前(qián)後運動;Y軸後滑鞍10 和(hé)Y軸前滑鞍11通過導向鍵24和螺栓固定成一體(簡稱為(wéi)Y軸滑鞍),該滑鞍上(shàng)下方(fāng)向布置,並(bìng)安裝在Y軸橫梁的滾動導軌27、31上,由Y軸伺服電動機通過布置在Y軸後橫梁上的Y軸滾珠絲杠28帶動(dòng)其水平運(yùn)動;Z軸滑枕12上下方(fāng)向布置,並(bìng)通過3個Z軸滾(gǔn)動導軌26安裝在Y軸滑鞍上,由(yóu)Z軸伺服電動機通(tōng)過布置在(zài)Y軸後(hòu)滑鞍10上的Z軸滾珠絲杠(gàng)25帶動其(qí)上下運動;雙擺(bǎi)動複合車銑電主軸14固(gù)定在Z軸滑枕下端(duān),鏈式刀庫’2設置在後底(dǐ)座的內側麵。X、Y、Z軸為直線運動(dòng),B軸為擺動(dòng),A軸為旋轉運動。機(jī)床總體結構簡圖如圖1 所示。

1.2 機床結構特點

機床有以下6個特點(diǎn):

(1)采用高架(jià)橫梁移動式(shì)框架結構,除保證加工精度外,也易於實現X、Y、Z 三軸的高速移動。此外在! 軸的方向上也易(yì)於實現長距離的驅動。

(2)設置雙擺動式銑削頭,銑頭安裝台上可(kě)安裝銑削電(diàn)主軸和車銑電主軸。車銑電主軸可以實(shí)現(xiàn)獨立的車削功能(néng)和獨立的銑削功能。需要車削時車銑電主軸後端部位(wèi)的(de)鼠齒盤鎖緊,完成車削的任務;需要銑削時車銑電主軸後(hòu)端部位的鼠齒盤鬆開(kāi),完成銑削的任務。需要高(gāo)速(sù)銑削時,將車銑電(diàn)主軸卸下,並安裝高速銑削電主軸,完成高速銑削的任務。

(3)設(shè)置最大回轉(zhuǎn)直徑4M的立(lì)式回轉工作台,以(yǐ)完成(chéng)回轉類工件加工(gōng)的車削和銑削功能。

(4)在X軸方向上采用雙軸驅動的(de)運動方式(shì),驅(qū)動精度為一個脈衝(chōng),確(què)保了左右(yòu)X軸同步高精度移動。

(5)在Y軸方向上采用雙橫梁的結構形式,易於實現受力的平衡和受載荷的均勻。

(6)在立柱後端設置一鏈式刀庫,可安裝不同規格的車刀和銑刀,以實現機床(chuáng)的自動換刀。

2 機床主要技術參數

最大加工工件直徑/MM:36000;

X軸(zhóu)最大行程/MM:5600;

Y 軸最大行程/MM:4300;

Z軸最大行程/MM:1500;

回轉工作台的轉速範圍(r/min):0.4-40;

鏈式刀庫的總容量:48把;

雙擺動式銑削頭(垂直方向)B 軸:220°;

雙擺動式銑削頭(水(shuǐ)平方向)A 軸:360°;

銑削電(diàn)主軸(zhóu)的最高轉速(r/min):18000。

3. 控製係統及加工過程

3.1 控製係統

本機床CNC 控製係統(tǒng)采用法國NUM1050,伺服驅(qū)動為MDLU全數字式,具有精度高(gāo)、運行速度快等特點。

3.2 加(jiā)工過程

機床(chuáng)啟動,X、Y、Z、B 四個方向的運動部(bù)件移(yí)至機床(chuáng)零點,啟(qǐ)動預先編好的加工程序,機(jī)床各部件將按自動的指(zhǐ)令運動,對被加工工件進行加工。當加工空間曲麵時,X、Y、Z可以聯動完成對空間曲麵的(de)銑削加(jiā)工;當加工複雜的空間曲麵時,X、Y、Z、B和A五軸聯動,完成對複雜空間曲麵的(de)銑削加工;當高速車銑加工回(huí)轉體工件的(de)內表麵矩形網格時,圓柱立銑刀垂直於矩形網格,利用X、Y、Z和A四軸聯動來實現;當車削內孔(kǒng)、外圓和上平麵時,車刀安裝在(zài)雙擺動複合車銑電主軸上,電主軸由鼠牙盤鎖緊,車刀的空間位置由兩個(gè)力矩(jǔ)電動機相應的轉動來保證,被加工工件隨立式回轉工作台一起轉(zhuǎn)動。加工完畢(bì)後,各軸退(tuì)回到(dào)零(líng)點位置,刀具和回轉工(gōng)作台停止轉動(dòng),等待(dài)下(xià)一(yī)個工件的加工。

6 結語

本文提供(gòng)的這種結構簡單、高效精密的高(gāo)架式(shì)五軸車銑加工中心,解決了回轉體類零件的高速車(chē)銑(xǐ)加工問題,尤其(qí)解決了內表麵具有矩形網格(gé)結構的大型薄壁回轉體零件的高速車銑加工問題(tí),可實現一次裝(zhuāng)夾就能完成(chéng)其複雜型麵回轉體大部分工序(xù)的(de)一次整體高速精密加工。

如果您有機床行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com