0 引言(yán)

數控電火花線(xiàn)切割因其獨有的(de)優勢被廣泛地應用(yòng)於模具(jù)零件的加工中。在衝裁模加工中, 一次編程,通過調整間隙補償量,就可(kě)以(yǐ)切割凸模、凹模、凸模固定板、卸料板等零件,借助其斜度線切割的功能(néng)能將凸、凹模一次切割(gē)成形, 大大提高(gāo)材料的利用率。正因如此,線切割加工在現代(dài)模具製造中發(fā)揮著非常重要的作用。在特定的設備條(tiáo)件下, 結合待加工零(líng)件的形狀及要求,正(zhèng)確確(què)定電極絲的間隙補償量,合理製定工藝方案, 對提高工件的切割質量及效率起(qǐ)著至關重要的作用。

1 間隙(xì)補償量的確定

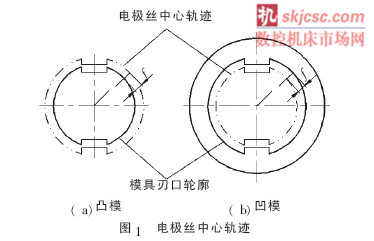

模(mó)具零件(jiàn)的尺寸是根據工件尺寸確定的。特(tè)別是衝模零件中的凸模、凹模的刃口尺寸與(yǔ)工件尺(chǐ)寸直接相關。在對這些零件進行數控線(xiàn)切割(gē)加工時,需要正確確定間隙補償量f 的(de)值。電極絲本身有一定的直徑, 加(jiā)工時與工(gōng)件(jiàn)之間有大約0.01mm 的放電間隙,電極絲中心軌跡與工件輪(lún)廓尺寸不重合(hé)。加工凸模(mó)時(shí),電極絲中心軌跡應在所加工圖形的外麵;加工凹(āo)模時,電極絲中心軌跡應在所加工圖形的裏麵,如圖1 所示。間隙補償量的確定與電極(jí)絲直徑rs、電極絲與工件之間的單(dān)麵放電間隙![]() ,以及凸、凹模之(zhī)間的單麵配合間隙

,以及凸、凹模之(zhī)間的單麵配合間隙![]() 三者有(yǒu)關。

三者有(yǒu)關。

加(jiā)工衝孔(kǒng)模具時, 凸模的刃口尺寸由衝孔件(jiàn)的尺寸確定,凸模的間隙補償(cháng)量f1=RS+![]() ,考慮凸凹模之間的單邊配合間隙

,考慮凸凹模之間的單邊配合間隙![]() ,凹模的間隙補(bǔ)償量f1=RS+

,凹模的間隙補(bǔ)償量f1=RS+![]() -

-![]() ,即凹(āo)模的單邊(biān)尺寸加大(dà)了(le)

,即凹(āo)模的單邊(biān)尺寸加大(dà)了(le)![]() ;加(jiā)工(gōng)落料模具時(shí),凹模刃口尺寸由落料件尺寸(cùn)確定, 凸模刃(rèn)口尺寸比(bǐ)凹模刃口尺寸小一(yī)個合理的單邊配合間隙(xì), 故(gù)凸模間隙(xì)補償量(liàng)f2=Rs+

;加(jiā)工(gōng)落料模具時(shí),凹模刃口尺寸由落料件尺寸(cùn)確定, 凸模刃(rèn)口尺寸比(bǐ)凹模刃口尺寸小一(yī)個合理的單邊配合間隙(xì), 故(gù)凸模間隙(xì)補償量(liàng)f2=Rs+![]() -

-![]() ; 而凹模的間隙補償量f2=Rs+

; 而凹模的間隙補償量f2=Rs+![]() 。與此相同,在一次編程後,通過(guò)調整不同的間隙(xì)補償量,也可以切割出凸(tū)模固定板、卸料板等零件。

。與此相同,在一次編程後,通過(guò)調整不同的間隙(xì)補償量,也可以切割出凸(tū)模固定板、卸料板等零件。

2 穿絲孔的位置及直徑

加工凹(āo)模類零件時,由(yóu)於(yú)凹模的輪廓(kuò)是封閉的(de),所以工件在切割之前必須要先加工出穿絲(sī)孔, 以保證工件的(de)完整性。穿絲孔位置設置在輪廓內部(bù)的同時,還要考慮盡量靠近(jìn)起(qǐ)割點,同時又便於計算軌跡坐標(biāo)。加工凸模類零(líng)件時,雖然可以(yǐ)不用穿絲孔直(zhí)接(jiē)從工件外緣切入, 但(dàn)在材料切斷時會破壞材料內部的應力分布,從(cóng)而造成(chéng)工件材料變形,嚴重時或導致無法繼續切割(gē),采用穿絲孔,可以保證工件坯料的完整,減小零(líng)件變形。此時穿絲孔應設在型(xíng)麵外,盡量靠近加工輪廓軌跡的拐角附近(jìn), 從而減少(shǎo)其對模具表麵的影響。穿絲孔的直徑不宜太大(dà)或太小,以1mm~8mm 為宜。由於很多情況下(xià)穿絲孔要(yào)充當加工(gōng)基(jī)準, 所以其(qí)位置精(jīng)度及尺寸精度要等(děng)於或高(gāo)於工(gōng)件本身的(de)精度, 一(yī)般可選在帶有較精密工作台的機(jī)床上進行鑽鉸或鑽鏜。

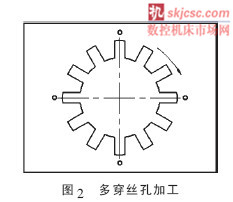

此外,在加工大型零件時(shí),應沿加工軌跡設置多個穿絲孔,方便發生斷絲時能就近及時重新穿絲,切入斷絲點。如果需要在一塊坯料(liào)上切割兩個或(huò)兩個以(yǐ)上零件(jiàn), 不能一次連續切割(gē), 而(ér)應該設置不同的穿絲孔進行加工。當加工一些特殊形狀的凸模時,如圖2 所示,如果采用一個(gè)穿(chuān)絲孔加工, 會造成(chéng)工件嚴(yán)重變形(xíng),若采用多個穿絲孔,就可以很好地解決這個問題(tí)。在凸模上對稱地設置四個穿絲孔,切(qiē)割到每個孔時暫停,然後轉入下一孔進行切割,最後用手工的方式分開各連接點,此(cǐ)時連接點通常應設置在衝模(mó)非刃口端.

3 合理選擇切割起點和路線走向

線切割加工(gōng)中的工件變形直(zhí)接(jiē)影響著工件的加工精度,嚴重時會致(zhì)使零件報廢。為了減小變形,合(hé)理地(dì)選擇切割部位(wèi)、切割起(qǐ)點及走絲時的路(lù)線走向至關重要。通(tōng)常情(qíng)況下,切割起點應靠近夾持端,然後沿(yán)著遠離夾具的方向進行加工, 最後再轉向夾具方向;盡量避免從工件外側端麵切入,而應該選擇從預製的穿絲孔開始加工(gōng), 且加工路(lù)線距坯料端麵距離(lí)應不小於5mm,以保證工件的結構強度(dù)和確保其尺寸及表麵精度;在切割孔槽類零件或(huò)精密衝模,為減(jiǎn)小變(biàn)形,可采用粗(cū)、半精、精切割多次切割的方法進行,從而獲得較高的形狀精度。

4 線切割前的預加工工藝

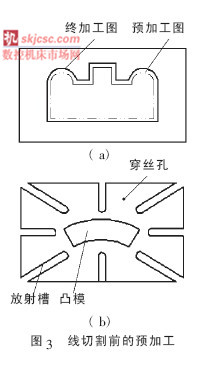

零件在線切割前通常都經過鍛造及淬火處理,零(líng)件內部存在較大的殘餘應力,當進行電加工時,大量的材料會被去除, 工件內部應力場重新分布從而(ér)引起零件(jiàn)變形或開裂。去除材料的多少與變形有著較大的關聯, 去除材料越(yuè)多,工件變(biàn)形就會越大。因此(cǐ),在線切割前,可以通過安排預加工工藝先去除大部分的加工餘量(liàng), 使(shǐ)大部分的殘留(liú)變(biàn)形量留在粗加工階段。以凹模為例,在線切割前可以采用預銑或電火花成形法預加工, 留2mm~3mm 餘量( 圖3a)。凸模加(jiā)工時,可以采用預加工槽的方式,使應力對稱均勻釋放來達到較小變形( 圖3b)。

5 塌角加工(gōng)的對(duì)策

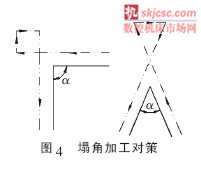

在線切割加工零件過程中, 由於電極絲(sī)在運動過程中(zhōng)受到各種阻力的影響(xiǎng),中間部分滯後於上、下導絲嘴的運動速度,從而降低了(le)拐角加工的精度(dù),往往會造成(chéng)外拐(guǎi)角加工(gōng)過虧及內拐角加工不足的現象(xiàng)。避免這種現象通常有(yǒu)三種解(jiě)決方法:①在拐角處電極絲程序(xù)繼(jì)續向前延伸0.5mm, 避(bì)免電極絲在拐角處拐彎; ②在拐角處增加一小段正方形或三角形(xíng)過切(qiē)路線,如圖4 所示;③在拐角處(chù)設置一個時間約為3 秒的暫(zàn)停程序,消除電極絲的滯後,避免(miǎn)拐角加(jiā)工精度的下降。以上三種方(fāng)法均可以適用於外拐角,對於(yú)內拐角隻能用第三種(zhǒng)方法。除了(le)以上三種方法(fǎ)外,也(yě)可以通過增大電極絲張緊力,縮短上、下導絲嘴距離等方法來消除塌角。

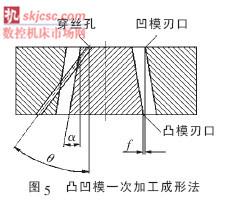

6 凸凹模一次加工成形

對於等斷麵的凸模和凹模, 可以利用斜度線切割功能(néng)一次同時加(jiā)工,不(bú)僅可以提高材料的利用率,而且大大縮短了線切割的加工時間(jiān),提高了生產率。采用一次加工成(chéng)形的凸凹模模具, 最適合衝精度要(yào)求(qiú)較高, 且厚度小於1mm 的零件。加工時首(shǒu)先要計(jì)算預斜(xié)角(jiǎo)θ和斜度角α 的值, 如圖5 所示, 按預斜角(jiǎo)計算(suàn)結果打穿絲孔,並對(duì)斜度角計算結(jié)果進行切割編程處理,具體計(jì)算方法可以(yǐ)參考文獻[8]進行。這(zhè)種方法不但可靠有效, 而且發揮出了線切割加工模具零(líng)件的優勢。

7 結束語(yǔ)

加工程(chéng)序編(biān)製好後,要經過檢驗才能正式加工(gōng)。程(chéng)序檢驗的方法主要有:畫圖檢驗,檢查程序是否存在錯誤語法;空走,在(zài)電極絲(sī)沒有加電的情況下,檢驗加(jiā)工中(zhōng)可能出現(xiàn)的幹涉及(jí)碰(pèng)撞;試切,用薄鋼板等(děng)廉價材料在機床上測試加工程序。檢查程序無誤後,才能進行正式加工。在加工(gōng)完成後,拆下零件之前(qián),應檢(jiǎn)查起(qǐ)始與終結坐標點是否一致, 根據需要采取補救措施。

模具(jù)零件線切割(gē)過程中出現的變形等缺陷,嚴重影響模具壽命,通(tōng)過選擇合適的工件材(cái)料,優化線切割工藝(yì)方案,選擇合理的工藝參數,改進零件工藝結構,可以有效減(jiǎn)小工件切割變形,提高模具零件表麵質量。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com