1 前言

超細晶硬質合金是指(zhǐ)晶粒度在0.2~0.5μm之間的硬質合金。由於晶粒的(de)細化,硬質相(xiàng)尺(chǐ)寸減小,粘結相分布更加均勻,使此類材料的硬度和抗彎強度“雙高”,硬度可以達HRA93以上,抗彎(wān)強度近5000MPa,突破了硬度與抗彎強度之間的逆向(xiàng)關係,具有較好的綜合物理特性,如硬(yìng)度(dù)高、耐磨、強度和韌性較好、耐熱、耐(nài)腐(fǔ)蝕,切削(xuē)過(guò)程(chéng)中材料去(qù)除順暢,刀具磨損均勻,可靠(kào)性好等(děng)。超細晶硬質(zhì)合(hé)金對於(yú)各類工(gōng)程材料的適(shì)應能力(lì)較強,故在金(jīn)屬切削、電子工業、高精度磨削等應(yīng)用領域應用越來越廣泛。電火花線切割加工是利用連續移動的細金屬導線(銅絲或鉬絲)作電極,對工件進行脈衝火(huǒ)花放電蝕除、切割成形。由於加工中(zhōng)材料的去除是靠放電時的電熱作用實現的,材料(liào)的可加工性幾乎與其力學性能(硬度、強度等)無關,故可實現硬(yìng)質合金、聚晶金剛石、立方氮化硼等超硬材(cái)料的加(jiā)工。在加工過程(chéng)中線切割工作液(yè)的主要作用包括:形成(chéng)火(huǒ)花擊穿放電通道,對放(fàng)電通道產生壓縮,促進電蝕產物的拋出和排除,以及在(zài)放電結束(shù)後迅速恢複間隙的(de)絕緣狀態等。電火花線切(qiē)割加工(gōng)過程是一包含(hán)電場力、磁力、熱力、流體動力、電化學和膠體化學等綜合作用的過程。試驗研究發現,在加工過程中,線切割工作液對(duì)超細晶硬質(zhì)合金具有腐蝕作用。結合前期研究,本文借助(zhù)掃描電子顯微鏡、能(néng)譜儀等設備,通過模擬浸泡試驗與實際切割試驗,進一步研究了線切割工作液對(duì)超細晶硬質(zhì)合金的影響,並對其腐蝕機理(lǐ)進行了探討。

2 試驗部分

2.1 主要材(cái)料與設備

主要材料(liào)為DX—4型線切割工作液(通(tōng)用(yòng)高效(xiào)水(shuǐ)基型,其中非水(shuǐ)成分(fèn)主要為三乙醇胺),純鈷片(一號鈷(gǔ)),超細晶硬質合金(jīn)片(YU08E),以及三乙醇胺(C6H5NO3,分析純)。

加工設備為DK7732型數控電火花線切割機床。分析儀器包括X射(shè)線能譜儀,S—4800型場發(fā)射(shè)掃(sǎo)描電(diàn)子顯微鏡,以及KYKY—2800型掃描電子顯(xiǎn)微鏡。

2.2 浸泡(pào)試驗

首先用蒸(zhēng)餾水配製(zhì)濃度為1.0%的三乙醇胺(TEA)溶液,然後將純鈷片、超細晶硬質合金片分別放入該溶液中(zhōng),常溫浸泡72h。用(yòng)掃描電子顯微鏡(jìng)觀察(chá)鈷片、超細晶(jīng)硬(yìng)質合金片在三(sān)乙醇胺溶(róng)液中浸泡前(qián)後的(de)表層形貌;用X射線(xiàn)能譜儀分析超細晶硬質合金(jīn)片表層浸泡前(qián)後各元素的含量變化(huà)。

2.3 切割(gē)試驗

使用數控電火花線切割機床(chuáng)對超細晶硬(yìng)質合金片進行切割(gē)加工,脈衝寬度ti=64ms,脈衝間隔to=10ms。切割前後分別用X射線能譜儀分析合金同一表層的主要成分,並用掃描電鏡觀察合金片切割前後的表層形貌。

3 結果與(yǔ)討論

3.1 浸泡結果

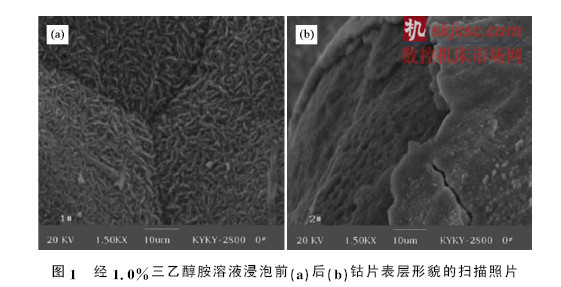

圖1為鈷片(piàn)在三乙醇胺溶液中浸泡(pào)前後的表層形貌。從圖1中清晰(xī)可見,經(jīng)三乙醇胺(àn)溶液浸泡過的鈷片,其表層出現了較大麵積的脫落(luò)。筆者(zhě)認為:三乙醇胺由於其氮原子與三個羥基中的氧原子均具有多個孤對電子,故可與CO2+ 發生螯合反應而形成(chéng)較穩(wěn)定的螯合物,因此(cǐ)在三(sān)乙醇胺溶液中,鈷片表層(céng)的鈷(gǔ)易進入溶液,使其(qí)表層出現較大麵積的脫落。

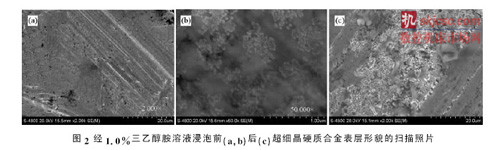

圖2為超細晶硬質合金片在(zài)三(sān)乙(yǐ)醇胺溶液中浸泡前後(hòu)表層形(xíng)貌的掃描照片。從圖2可明(míng)顯看出,浸泡(pào)後的超細晶硬質(zhì)合(hé)金片表層腐蝕非常嚴重,出現了大量點蝕和凹坑,這是由於三乙醇胺與超細晶硬質合金中的鈷(gǔ)形成了螯合物而使Co浸出;Co是超細晶硬質合金(jīn)的粘結劑,其被浸(jìn)出後可使合金表麵的WC顆粒脫落,從而出現大(dà)量的點蝕(shí)。

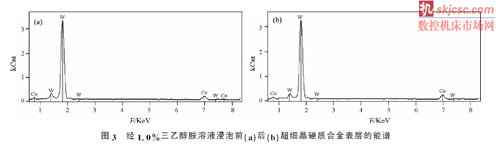

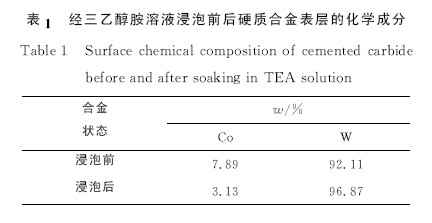

超細晶硬質合金在三乙醇胺溶液中浸泡(pào)前後表層各元(yuán)素的能譜(pǔ)分析結果如圖3和表1所示。從表1中可以看出,超細(xì)晶硬質合金中的Co含量由浸泡前的7.89%減少到浸泡後(hòu)的3.13%,浸出率達到(dào)了60.33%,Co的浸出情況非常嚴重。浸泡後超細晶硬質合金中的W 含量相比(bǐ)浸泡前有了一定的提高。

雖然理論上W、Co元素均有不同程度的浸出,但由於使用X射線(xiàn)能譜儀分(fèn)析超細晶硬質合金表層各元素的含量,測(cè)定結果為(wéi)質量百(bǎi)分比,且Co的浸出比W 要多,故顯(xiǎn)示W 含量有了少量(liàng)的提高。

3.2 切割結果

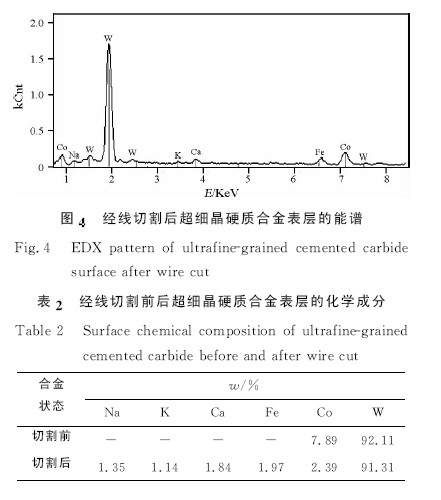

超細晶硬質合(hé)金經線切割後表層的化學(xué)成分如圖4和表2所示。從(cóng)表2中數據可看出,超細晶硬質合金經電火花線切(qiē)割後,其表層元素(sù)含量發生了較大的變(biàn)化:線(xiàn)切割工作液(yè)中(zhōng)的一些元素如Na、K、Ca、Fe等擴散到了超細晶(jīng)硬質合(hé)金表層,Co含量也降低到2.39%,W 含量也有少量(liàng)的降低。

圖5為切割後超細晶硬質合金表層形貌的掃描照片。由圖5可以(yǐ)看出(chū),隨著(zhe)切割的(de)進行,在高溫下元素的擴散(sàn)現(xiàn)象比較明顯;超細晶硬質合金中有大量的Co脫離了表層而進入線切割工作(zuò)液中,致使表層大部分WC顆粒(lì)裸露及部分WC顆粒脫落。

3.3 合金腐(fǔ)蝕機理討論

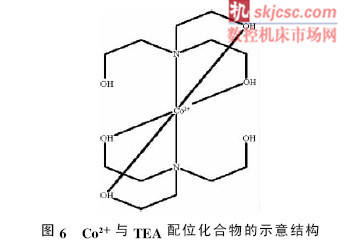

電火花線切割加工時在高(gāo)溫作用下,超細晶硬質合金(jīn)表層的粘結相Co易失去電子形成Co2+而進入線切割工作液中。CO2+ 可與線切割工作液中的某些分(fèn)子發生配位反應,如與水分子形成不穩定的配(pèi)合[Co2(H2O)6]2+,與三乙醇胺形成較穩定的螯合物(如圖6所示)等,這些(xiē)配位反應加速了超細晶硬(yìng)質合金中Co的浸出。

在電火花線切割加工過程中,放電(diàn)瞬間溫度高(gāo)達10000℃。由於加工時的(de)高溫作用(yòng)和線切割工作液的快速(sù)冷卻作用,超細晶硬質合金材料表(biǎo)層的最上層形成了熔(róng)化凝固層,其厚度隨加工時脈衝能量的(de)增大而增加,一般不(bú)超過0.1mm,約為最大微觀平麵度的1~2倍。熔化凝固層是一(yī)種樹枝狀的淬火鑄(zhù)造組織,與內層的結合不牢固。在電火花線切割過程中,放電通道內由瞬時(shí)高溫熱(rè)膨脹形成的初始壓力(lì)可達數十兆(zhào)帕。因此,一方麵超細晶硬質合金中的Co粘結相(xiàng)和部分WC晶粒由於高溫作用而熔化、氣化,進(jìn)入線切割工作液(yè)中;另一方麵隨(suí)著Co粘結相的流失,穩定的WC骨架被破壞。

超細晶硬質合金表層的W—C鍵因加工時的高溫作用而極易(yì)受熱斷裂,形成的W 原子與線切割工作液中的O原子結(jié)合生成WO3 。WC氧化後體積將增大為原來的(de)3.3倍,造成合(hé)金體積劇烈膨脹。線切割工作液中的(de)O 濃度越大,合金被氧化的程度就越高。WO3 中W的離子電位較高,具有較強的吸引配(pèi)體的能力,在堿(jiǎn)性環境下易形成絡陰離子![]() ,促使某些WC顆粒不斷脫離(lí)硬質合金基(jī)體,從而造成WC顆粒的(de)脫落。此過程的(de)反應如下:

,促使某些WC顆粒不斷脫離(lí)硬質合金基(jī)體,從而造成WC顆粒的(de)脫落。此過程的(de)反應如下:

WC+5/2O2→WO3+CO2

WO3+2OH-→![]() +H2O

+H2O

由於超細晶硬質合金中的Co被氧化而形成COWO4,合金表層體積(jī)將繼續膨脹,但因周圍的晶粒被氧化後體積也會膨(péng)脹,故沿平行於氧化表麵方向的膨(péng)脹(zhàng)受到抑止,形成的疏鬆氧化物(wù)沿垂直於氧化表麵(miàn)的方(fāng)向呈柱狀結構生長,促使表麵微裂紋向基體擴展。形成的(de)微裂紋(wén)又為線切割(gē)工作液中(zhōng)的氧化介質提供了擴散通道,使氧化(huà)反應能夠快速進行,加劇了W、Co的損失。

4 結(jié)論

(1)在(zài)電火花線切割加工中,所使用的線切割工作液對超細晶硬質合金有腐(fǔ)蝕作用(yòng)。線切(qiē)割工作液中的水、三乙醇胺等可與(yǔ)硬質合金中Co發生配位反應,加速了超細晶硬(yìng)質合金中Co的浸(jìn)出。

(2)在電火花線(xiàn)切割加工中,由於加工時的高溫作用和線切(qiē)割工(gōng)作液的快速冷卻作用,一方麵超細(xì)晶硬質合金中的Co粘結相和部分(fèn)WC晶粒因熔化、氣化(huà)而(ér)進入(rù)線(xiàn)切(qiē)割工作液中,另一方麵隨(suí)著Co粘結相的流失,穩定的WC骨架被(bèi)破壞。

(3)超細晶硬質(zhì)合(hé)金表層的W 被氧化生成(chéng)WO3,繼而形成WO2-

(4)進入線切割工作液中,加速了超細晶硬質合金中WC的流失。

如果您有機床行業、企業相(xiàng)關新(xīn)聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com